1.本发明属于钛合金技术领域,具体涉及一种超低间隙中强高韧钛合金厚板的加工方法。

背景技术:

2.以ti-6al-4v合金为代表的钛合金以其低密度,较高的比强度,良好的耐蚀性、蠕变抗力和热稳定性,成为目前航空制造领域中应用最为成熟、用量最大的钛合金。具有高断裂韧性、低裂纹扩展速率的损伤容限钛合金在飞机大型承力构件中的应用也越来越普遍,如美国的ti-6al-4v eli、我国的tc4-dt、tc21等,在f-22飞机钛合金结构件中73%用的是ti-6al-4v eli合金,在空客a380、波音787等多种型号的飞机都选用了损伤容限钛合金锻件。随着我国对飞行器性能和寿命的要求不断提高,结构完整性、耐久性设计要求对钛合金结构件的需求日益迫切,低间隙钛合金tc4-dt有优于传统ti-6al-4v的良好综合性能和长寿命等指标,具有极其广阔的应用前景。

3.目前,大部分tc4-dt钛合金结构件为了达到较高的断裂韧性及较低的疲劳裂纹扩展速率,加工过程采用近β锻造或β热处理,获得的产品显微组织为网篮组织或片层组织,晶粒粗大,塑性普遍偏低,疲劳性能较差,材料综合性能受到影响,适用范围受到限制。鉴于此,急需提供一种钛合金结构件的加工技术,使获得的产品晶粒细小,组织均匀,强度-塑性-韧性达到最佳匹配,综合性能优异。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种超低间隙中强高韧钛合金厚板的加工方法。该方法采用三次真空自耗熔炼方法,结合在β相区以上进行大变形量多次镦拔锻造,充分破碎了tc4-dt钛合金中原始粗大晶粒及组织,晶界α被拉长、破碎,然后在β相区以下进行大变形镦拔锻造,促使发生再结晶,充分细化晶粒,均匀组织,得到晶粒细小、组织均匀、断裂韧性高,强度、塑性与韧性达到匹配,性能稳定,综合性能优异的超低间隙中强高韧tc4-dt钛合金厚板

5.为解决上述技术问题,本发明采用的技术方案为:一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,该方法包括以下步骤:

6.步骤一、将0级海绵钛与al-v、铝豆、tio2粉末采用布料方式配制并压制得到电极,将电极焊接后进行三次真空自耗电弧熔炼,制备得到超低间隙的tc4-dt铸锭;所述tc4-dt铸锭中杂质的质量含量为:fe≤0.025%,c≤0.015%,n≤0.015%,h≤0.0015%,o 0.06%~0.10%;

7.步骤二、将步骤一中得到的tc4-dt铸锭经机械加工去掉表面氧化层后,采用分段加热方式,先预热保温,然后加热至β转变温度以上130℃~180℃保温,再进行开坯镦拔锻造,经空冷获得一次tc4-dt方坯;所述开坯镦拔锻造的变形量为60%~70%,镦拔次数不少于2次;

8.步骤三、将步骤二中获得的一次tc4-dt方坯加热至β转变温度以上30℃~130℃保温,然后进行2火次镦拔锻造,经空冷获得二次tc4-dt方坯;所述2火次镦拔锻造的变形量为70%~80%,单火次镦拔次数不少于2次;

9.步骤四、将步骤三中获得的二次tc4-dt方坯加热至β转变温度以下30℃~50℃保温,然后进行3火次镦拔锻造,经空冷获得tc4-dt坯料;所述3火次镦拔锻造的变形量为70%~75%,单火次镦拔次数不少于2次;

10.步骤五、将步骤四中获得的tc4-dt坯料加热至β转变温度以下25℃~35℃保温,经拔长整形后得到厚度为30mm~60mm的板材,然后对板材进行固溶处理和冷却,再进行时效处理和冷却,经机械加工得到厚度为20mm~40mm的超低间隙中强高韧钛合金厚板;所述固溶处理的温度为β转变温度以下15℃~25℃,保温时间为1.5h~2h,所述时效处理的温度为550℃~600℃,保温时间为6h~8h,时效后冷却方式为空冷;所述抗拉强度rm≥895mpa,屈服强度rp

0.2

≥825mpa,断裂韧性k

ic

(kq)≥85mpa

·m1/2

。

11.国标gb/t3620.1-2007《钛及钛合金牌号及化学成分》中低间隙tc4(tc4eli)的杂质元素含量要求fe≤0.25%,c≤0.08%,n≤0.03%,h≤0.0120%,o≤0.13%。本发明首先采用三次真空自耗熔炼方法,严格控制杂质元素含量,获得超低间隙tc4-dt铸锭,避免了杂质元素含量过高带来的冶金缺陷,有效提高了冶金质量,保证了tc4-dt铸锭的质量稳定性,为获得目的产品提供基础,有利于显著提高产品的韧性以及损伤容限性能;然后依次在β转变温度以上130℃~180℃保温进行开坯镦拔锻造、β转变温度以上30℃~130℃保温进行2火次镦拔锻造,通过在β相区以上进行大变形量多次镦拔锻造,充分破碎了tc4-dt钛合金中原始粗大晶粒及组织,晶界α被拉长、破碎,再依次在β转变温度以下30℃~50℃保温进行3火次镦拔锻造、β转变温度以下25℃~35℃保温进行拔长整形,并进行固溶时效处理,通过在β相区以下进行大变形镦拔锻造,促使发生再结晶,充分细化晶粒,均匀组织,有效提高了板材的综合性能,最终得到厚度20mm~40mm的tc4-dt钛合金厚板,且tc4-dt钛合金厚板的晶粒细小,组织均匀,断裂韧性高,强度、塑性与韧性达到匹配,性能稳定,综合性能优异。

12.上述的一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,步骤一中所述布料方式为:采用3夹2的方式,每块电极中铺设3层0级海绵钛,并将al-v、铝豆、tio2粉末混合均匀后铺设在相邻0级海绵钛的夹层中总计铺设2层,所述压制的压力不小于20mpa,保压时间不小于10s。本发明的布料方式保证了各原料的充分混合均匀,有效提高了tc4-dt铸锭的质量。

13.上述的一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,步骤二中所述预热保温的温度为800℃~850℃,时间为120min~150min。该预热保温的温度和时间保证了tc4-dt铸锭的充分均匀受热。

14.上述的一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,步骤二中所述加热至β转变温度以上130℃~180℃保温的时间t1=d1/2 (20~30),其中t1单位为min,其中d1为去掉表面氧化层后tc4-dt铸锭的直径,单位为mm。

15.上述的一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,步骤三中所述加热至β转变温度以上30℃~130℃保温的时间t2=d2/2 (30~40),其中t2单位为min,其中d2为一次tc4-dt方坯的截面边长,单位为mm。

16.上述的一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,步骤四中所

述加热至β转变温度以上30℃~50℃保温的时间t3=d3/2 (20~30),其中t3单位为min,其中d3为二次tc4-dt方坯的截面边长,单位为mm;步骤四和步骤五中所述锻造过程中锻机压下速度均不超过100mm/s。

17.上述的一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,步骤五中所述加热至β转变温度以下25℃~35℃保温的时间t4=d4/2 (10~20),其中t4单位为min,其中d4为tc4-dt坯料的截面边长,单位为mm。

18.本发明通过对步骤二~步骤五中各锻造过程中加热的保温的时间进行限定,进一步保证了tc4-dt铸锭和锻造过程中坯料的充分均匀受热,避免了晶粒在高温下长大粗化,促进了后续镦拔锻造中变形充分,减少了变形死区,提高了锻透性。

19.上述的一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,步骤五中所述固溶后冷却方式为风冷。通过选用风冷控制固溶后的冷却速度,进而控制超低间隙中强高韧钛合金厚板中显微组织的形貌及尺寸,保证了钛合金后半的中强高韧性能。

20.上述的一种超低间隙中强高韧钛合金厚板的加工方法,其特征在于,步骤二中所述开坯镦拔锻造、步骤三中所述2火次镦拔锻造、步骤四中所述3火次镦拔锻造和步骤五中所述拔长整形的过程中采用的加热炉的升温速率不超过5℃/min,采用的设备为2000t或以上吨位的自由锻液压机。本发明通过限定加热炉的升温速率,进一步保证了tc4-dt铸锭和锻造过程中坯料的充分均匀受热。

21.本发明与现有技术相比具有以下优点:

22.1、本发明采用三次真空自耗熔炼方法,结合在β相区以上进行大变形量多次镦拔锻造,充分破碎了tc4-dt钛合金中原始粗大晶粒及组织,晶界α被拉长、破碎,然后在β相区以下进行大变形镦拔锻造,促使发生再结晶,充分细化晶粒,均匀组织,得到晶粒细小、组织均匀、断裂韧性高,强度、塑性与韧性达到匹配,性能稳定,综合性能优异的超低间隙中强高韧tc4-dt钛合金厚板。

23.2、本发明通过设计布料方式并严格控制杂质元素含量,避免了冶金缺陷,提高了tc4-dt钛合金铸锭的质量及质量稳定性,进而保证了其塑性和韧性达到使用要求。

24.3、本发明通过限制锻造过程中的升温速率及保温时间,使得铸锭及坯料均匀受热,避免晶粒在高温下的长大粗化,保证后续镦拔锻造变形充分,减少变形死区,提高了锻透性。

25.4、本发明在β转变温度以下的锻造过程中,严格控制锻机压下速度使其不大于100mm/s,避免了tc4-dt坯料心部因变形速度快产生热效应而加速晶粒粗化,从而制备出组织均匀的tc4-dt坯料。

26.5、本发明的工艺简单,设备可操作性强,生产流程短,成本低,适合钛合金厚板的批量化生产。

27.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

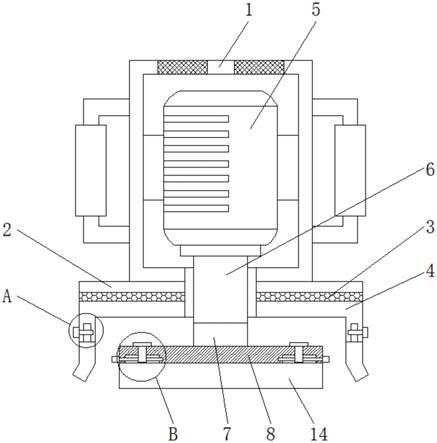

28.图1为本发明实施例1制备的超低间隙中强高韧钛合金厚板显微组织图。

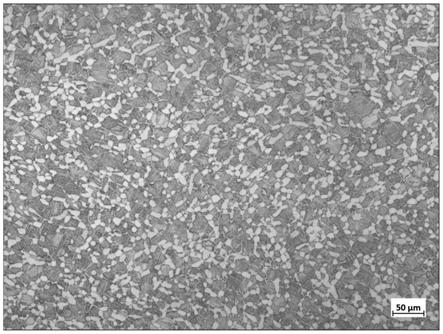

29.图2为本发明实施例2制备的超低间隙中强高韧钛合金厚板显微组织图。

30.图3为本发明实施例3制备的超低间隙中强高韧钛合金厚板显微组织图。

具体实施方式

31.实施例1

32.本实施例包括以下步骤:

33.步骤一、将0级海绵钛与al-v、铝豆、tio2粉末采用布料方式配制,采用3夹2的方式,每块电极中铺设3层0级海绵钛,并将al-v、铝豆、tio2粉末混合均匀后铺设在相邻0级海绵钛的夹层中总计铺设2层,然后在压力55mpa下压制20s得到电极,将电极焊接后进行三次真空自耗电弧熔炼,制备得到直径610mm的超低间隙的tc4-dt铸锭;所述tc4-dt铸锭中杂质的质量含量为:fe 0.020%,c 0.009%,n 0.004%,h 0.0010%,o 0.062%;所述tc4-dt钛合金的β转变温度为975℃;

34.步骤二、将步骤一中得到的tc4-dt铸锭经机械加工去掉表面氧化层至直径为590mm,采用分段加热方式,先加热至800℃保温120min,然后以2.5℃/min的升温速率加热至1150℃并保温315min,再进行开坯镦拔锻造,经空冷获得截面边长为460mm的一次tc4-dt方坯;所述开坯镦拔锻造的变形量为70%,镦拔次数为2次;

35.步骤三、将步骤二中获得的一次tc4-dt方坯以2.5℃/min的升温速率加热至1100℃保温260min,进行2火次镦拔锻造,单火次镦拔锻造的变形量为70%,镦拔次数为3次,经空冷获得截面边长为300mm的二次tc4-dt方坯;

36.步骤四、将步骤三中获得的二次tc4-dt方坯以2.5℃/min的升温速率加热至945℃保温180min,进行1火次镦拔锻造,1火次镦拔锻造的变形量为75%,镦拔次数为3次,锻机压下速度为50mm/s,空冷后获得截面边长为290mm的1火方坯,然后以2.5℃/min的升温速率加热至935℃保温170min,进行1火次镦拔锻造,1火次镦拔锻造的变形量为74%,镦拔次数为3次,锻机压下速度为50mm/s,空冷后获得截面边长为280mm的2火方坯,再以2.5℃/min的升温速率加热至925℃保温160min,进行1火次镦拔锻造,1火次镦拔锻造的变形量为70%,镦拔次数为2次,锻机压下速度为70mm/s,空冷后获得截面边长为280mm的tc4-dt坯料;

37.步骤五、将步骤四中获得的tc4-dt坯料以2.5℃/min的升温速率加热至940℃保温150min,经拔长整形后得到厚度为60mm的板材,然后对板材进行固溶处理和冷却,再进行时效处理和冷却,经机械加工得到厚度为40mm的超低间隙中强高韧钛合金厚板;所述固溶处理的温度为960℃,保温时间为2h,固溶后冷却方式为风冷,所述时效处理的温度为550℃,保温时间为8h,时效后冷却方式为空冷。

38.本发明步骤二至步骤五中锻造所用设备均为2500t自由锻压机。

39.将本实施例制备的超低间隙中强高韧钛合金厚板进行力学性能检测,结果如表1所示。

40.表1

41.[0042][0043]

表中“/”表示无此项要求;t-l指断裂韧性测试试样缺口在横向(t向)上,l-t指断裂韧性测试试样缺口在纵向(l向)上。

[0044]

由表1可知,本实施例制备的超低间隙中强高韧钛合金厚板的强度包括抗拉强度rm和屈服强度r

p0.2

、断后伸长率a、断裂延伸率z、断裂韧性kq均优于技术协议要求,且强度、塑性、断裂韧性性能优异,匹配良好。

[0045]

图1为本实施例制备的超低间隙中强高韧钛合金厚板显微组织图,从图1可知,本实施例制备的超低间隙中强高韧钛合金厚板的显微组织为等轴α相 β转变基体,晶粒细小,分布均匀,原始β晶界充分破碎。

[0046]

实施例2

[0047]

本实施例包括以下步骤:

[0048]

步骤一、将0级海绵钛与al-v、铝豆、tio2粉末采用布料方式配制,采用3夹2的方式,每块电极中铺设3层0级海绵钛,并将al-v、铝豆、tio2粉末混合均匀后铺设在相邻0级海绵钛的夹层中总计铺设2层,然后在压力45mpa下压制25s得到电极,将电极焊接后进行三次真空自耗电弧熔炼,制备得到直径590mm的超低间隙的tc4-dt铸锭;所述tc4-dt铸锭中杂质的质量含量为:fe 0.018%,c 0.008%,n 0.003%,h 0.0009%,o 0.079%;所述tc4-dt钛合金的β转变温度为970℃;

[0049]

步骤二、将步骤一中得到的tc4-dt铸锭经机械加工去掉表面氧化层至直径为580mm,采用分段加热方式,先加热至850℃保温120min,然后以2.5℃/min的升温速率加热至1100℃并保温320min,再进行开坯镦拔锻造,经空冷获得截面边长为440mm的一次tc4-dt方坯;所述开坯镦拔锻造的变形量为60%,镦拔次数为3次;

[0050]

步骤三、将步骤二中获得的一次tc4-dt方坯以2℃/min的升温速率加热至1000℃保温260min,进行2火次镦拔锻造,每火次镦拔锻造的变形量为80%,镦拔次数为2次,经空冷获得截面边长为320mm的二次tc4-dt方坯;

[0051]

步骤四、将步骤三中获得的二次tc4-dt方坯以2.5℃/min的升温速率加热至940℃保温190min,进行1火次镦拔锻造,1火次镦拔锻造的变形量为75%,镦拔次数为3次,锻机压下速度为60mm/s,空冷后获得截面边长为310mm的1火方坯,然后以2.5℃/min的升温速率加热至930℃保温185min,进行1火次镦拔锻造,1火次镦拔锻造的变形量为70%,每火次镦拔次数均为2次,锻机压下速度为70mm/s,空冷后获得截面边长为300mm的2火方坯,再以2.5℃/min的升温速率加热至920℃保温170min,进行1火次镦拔锻造,1火次镦拔锻造的变形量为70%,每火次镦拔次数为2次,锻机压下速度为70mm/s,空冷后获得截面边长为300mm的tc4-dt坯料;

[0052]

步骤五、将步骤四中获得的tc4-dt坯料以2.5℃/min的升温速率加热至945℃保温170min,经拔长整形后得到厚度为30mm的板材,然后对板材进行固溶处理和冷却,再进行时效处理和冷却,经机械加工得到厚度为20mm的超低间隙中强高韧钛合金厚板;所述固溶处

理的温度为945℃,保温时间为2h,固溶后冷却方式为风冷,所述时效处理的温度为600℃,保温时间为6h,时效后冷却方式为空冷。

[0053]

本发明步骤二至步骤五中锻造所用设备均为2500t自由锻压机。

[0054]

将本实施例制备的超低间隙中强高韧钛合金厚板进行力学性能检测,结果如表2所示。

[0055]

表2

[0056][0057][0058]

表中“/”表示无此项要求;t-l指断裂韧性测试试样缺口在横向(t向)上,l-t指断裂韧性测试试样缺口在纵向(l向)上。

[0059]

由表2可知,本实施例制备的超低间隙中强高韧钛合金厚板的强度包括抗拉强度rm和屈服强度r

p0.2

、断后伸长率a、断裂延伸率z、断裂韧性kq均优于技术协议要求,且强度、塑性、断裂韧性性能优异,匹配良好。

[0060]

图2为本实施例制备的超低间隙中强高韧钛合金厚板显微组织图,从图2可知,本实施例制备的超低间隙中强高韧钛合金厚板的显微组织为等轴α相 β转变基体,晶粒细小,分布均匀,原始β晶界充分破碎。

[0061]

实施例3

[0062]

本实施例包括以下步骤:

[0063]

步骤一、将0级海绵钛与al-v、铝豆、tio2粉末采用布料方式配制,采用3夹2的方式,每块电极中铺设3层0级海绵钛,并将al-v、铝豆、tio2粉末混合均匀后铺设在相邻0级海绵钛的夹层中总计铺设2层,然后在压力35mpa下压制30s得到电极,将电极焊接后进行三次真空自耗电弧熔炼,制备得到直径560mm的超低间隙的tc4-dt铸锭;所述tc4-dt铸锭中杂质的质量含量为:fe 0.020%,c 0.006%,n 0.003%,h 0.0008%,o 0.083%;所述tc4-dt钛合金的β转变温度为967℃;

[0064]

步骤二、将步骤一中得到的tc4-dt铸锭经机械加工去掉表面氧化层至直径为540mm,采用分段加热方式,先加热至850℃保温150min,然后以2℃/min的升温速率加热至1100℃并保温290min,再进行开坯镦拔锻造,经空冷获得截面边长为430mm的一次tc4-dt方坯;所述开坯镦拔锻造的变形量为70%,镦拔次数为3次;

[0065]

步骤三、将步骤二中获得的一次tc4-dt方坯以2℃/min的升温速率加热至1050℃保温245min,进行1火次镦拔锻造,1火次镦拔锻造的变形量为80%,镦拔次数为2次,经空冷获得截面边长为340mm的方坯,然后以2℃/min的升温速率加热至1000℃保温210min,进行1

火次镦拔锻造,1火次镦拔锻造的变形量为70%,镦拔次数为3次,经空冷获得截面边长为300mm的二次tc4-dt方坯;

[0066]

步骤四、将步骤三中获得的二次tc4-dt方坯以2℃/min的升温速率加热至935℃保温170min,进行1火次镦拔锻造,1火次镦拔锻造的变形量为75%,镦拔次数为3次,锻机压下速度为60mm/s,空冷后获得截面边长为290mm的1火方坯,然后以2℃/min的升温速率加热至920℃保温175min,进行2火次镦拔锻造,每火次镦拔锻造的变形量为70%,每火次镦拔次数均为2次,锻机压下速度为50mm/s,空冷后获得截面边长为280mm的tc4-dt坯料;

[0067]

步骤五、将步骤四中获得的tc4-dt坯料以2℃/min的升温速率加热至940℃保温150min,经拔长整形后得到厚度为40mm的板材,然后对板材进行固溶处理和冷却,再进行时效处理和冷却,经机械加工得到厚度为25mm的超低间隙中强高韧钛合金厚板;所述固溶处理的温度为945℃,保温时间为1.5h,固溶后冷却方式为风冷,所述时效处理的温度为550℃,保温时间为8h,时效后冷却方式为空冷。

[0068]

本发明步骤二至步骤五中锻造所用设备均为2000t自由锻压机。

[0069]

将本实施例制备的超低间隙中强高韧钛合金厚板进行力学性能检测,结果如表3所示。

[0070]

表3

[0071][0072][0073]

表中“/”表示无此项要求;t-l指断裂韧性测试试样缺口在横向(t向)上,l-t指断裂韧性测试试样缺口在纵向(l向)上。

[0074]

由表3可知,本实施例制备的超低间隙中强高韧钛合金厚板的强度包括抗拉强度rm和屈服强度r

p0.2

、断后伸长率a、断裂延伸率z、断裂韧性kq均优于技术协议要求,且强度、塑性、断裂韧性性能优异,匹配良好。

[0075]

图3为本实施例制备的超低间隙中强高韧钛合金厚板显微组织图,从图3可知,本实施例制备的超低间隙中强高韧钛合金厚板的显微组织为等轴α相 β转变基体,晶粒细小,分布均匀,原始β晶界充分破碎。

[0076]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。