1.本发明属于转炉冶炼技术领域,尤其涉及一种调整转炉底吹流量的方法、 装置、介质及设备。

背景技术:

2.目前,转炉复吹状况对于炼钢厂重点品种的冶炼和降低生产成本有着非常 重要的意义。

3.转炉在开新炉之后,底吹流量往往容易控制偏大,底吹流量控制过大,会 影响到透气砖的寿命;底吹流量过小,又可能导致透气砖的堵塞。而透气砖的 性能好坏对钢液质量有着重要影响,因此底吹流量的控制对炼钢质量较为重要。

技术实现要素:

4.针对现有技术存在的问题,本发明实施例提供了一种调整转炉底吹流量的 方法、装置、介质及设备,用于解决现有技术中无法对转炉底吹流量进行精确 控制,进而影响炼钢质量的技术问题。

5.本发明提供一种调整转炉底吹流量的方法,所述方法包括:

6.基于预设的测厚周期获取转炉的炉底厚度;

7.基于所述炉底厚度确定炉底衬砖的侵蚀速度;

8.根据所述侵蚀速度对底吹主管道的流量进行调节;

9.在冶炼过程中,基于预设的冶炼炉次获取转炉终点碳氧积实时调节各支管 的底吹流量。

10.上述方案中,所述基于所述炉底厚度确定炉底衬砖的侵蚀速度,包括:

11.根据当前次测厚对应的炉底各采样点的厚度确定当前炉底厚度平均值;

12.根据当前次上一次测厚对应的炉底各采样点的厚度确定上一炉底厚度平均 值;

13.根据公式v1=(h1-h2)/n确定当前周期炉底衬砖的侵蚀速度v1;其中,h1 为所述当前炉底厚度平均值,所述h2为上一炉底厚度平均值,所述n为当前次 测厚时刻与上一次测厚时刻之间的转炉冶炼炉数。

14.上述方案中,所述根据所述侵蚀速度对底吹主管道的流量进行调节,包括:

15.若确定所述侵蚀速度大于目标速度范围的上限值,则获取透气砖类型;

16.若确定所述透气砖的类型为多孔塞型供气mhp型透气砖,则将主管道的 流量降低至18~22nm3/h;

17.若确定所述透气砖的类型为双环缝型透气砖,则将主管道的流量降低至 38~42nm3/h。

18.上述方案中,所述根据所述侵蚀速度对底吹主管道的流量进行调节,包括:

19.若确定所述侵蚀速度小于目标速度范围的下限值,则获取透气砖类型;

20.若确定所述透气砖的类型为mhp型透气砖,则将主管道的流量升高至 118~

122nm3/h;

21.若确定所述透气砖的类型为双环缝型透气砖,则将主管道的流量升高至 248~252nm3/h。

22.上述方案中,所述基于预设的冶炼炉次获取转炉终点碳氧积实时调节各支 管的底吹流量,包括:

23.若确定所述转炉终点碳氧积大于预设的碳氧积上限值时,则按照流量步长 逐渐增大各支管的底吹流量,直至转炉终点碳氧积满足预设的碳氧积范围;

24.若确定所述转炉碳氧积小于预设的碳氧积下限值时,则按照流量步长逐渐 降低各支管的底吹流量。

25.上述方案中,所述基于预设的冶炼炉次获取转炉终点碳氧积实时调节各支 管的底吹流量,包括:

26.获得目标支管的实时流量和实时压力;

27.若基于所述实时流量和实施压力确定所述目标支管出现堵塞,则基于预设 的流量补偿系数实时调节所述目标支管的底吹流量;所述目标支管为所有支管 中的任一支管。

28.本发明还提供一种调整转炉底吹流量的装置,所述装置包括:

29.获取单元,用于基于预设的测厚周期获取转炉的炉底厚度;

30.确定单元,用于基于所述炉底厚度确定炉底衬砖的侵蚀速度;

31.第一调节单元,用于根据所述侵蚀速度对底吹主管道的流量进行调节;

32.第二调节单元,用于在冶炼过程中,基于预设的冶炼炉次获取转炉终点碳 氧积实时调节各支管的底吹流量。

33.上述方案中,所述确定单元具体用于:

34.根据当前次测厚对应的炉底各采样点的厚度确定当前炉底厚度平均值;

35.根据当前次上一次测厚对应的炉底各采样点的厚度确定上一炉底厚度平均 值;

36.根据公式v1=(h1-h2)/n确定当前周期炉底衬砖的侵蚀速度v1;其中,h1 为所述当前炉底厚度平均值,所述h2为上一炉底厚度平均值,所述n为当前次 测厚时刻与上一次测厚时刻之间的转炉冶炼炉数。

37.本发明还提供一种计算机可读存储介质,其上存储有计算机程序,该程序 被处理器执行时实现上述任一项所述的方法。

38.本发明还提供一种计算机设备,包括存储器、处理器及存储在存储器上并 可在处理器上运行的计算机程序,所述处理器执行所述程序时实现上述任一项 所述的方法。

39.本发明提供一种调整转炉底吹流量的方法、装置、介质及设备,方法包括: 基于预设的测厚周期获取转炉的炉底厚度;基于所述炉底厚度确定炉底衬砖的 侵蚀速度;根据所述侵蚀速度对底吹主管道的流量进行调节;在冶炼过程中, 基于预设的冶炼炉次获取转炉终点碳氧积实时调节各支管的底吹流量;如此, 先基于侵蚀速度对主管道的流量进行一个宏观调节(粗调),然后基于碳氧积实 时调节各支管的底吹流量,相当于对底吹流量进行微调,因此可精确控制转炉 底吹流量,进而确保炼钢质量。

附图说明

40.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领 域普

通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并 不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的 部件。在附图中:

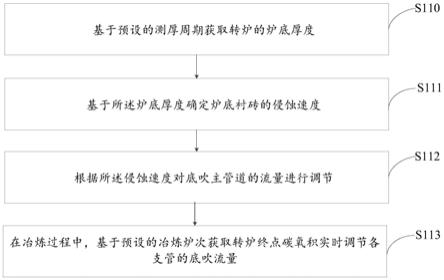

41.图1为本发明实施例提供的调整转炉底吹流量的方法流程示意图;

42.图2为本发明实施例提供的炉底测厚数据示意图;

43.图3为本发明实施例提供的调整转炉底吹流量的装置结构示意图;

44.图4为本发明实施例提供的计算机设备结构示意图;

45.图5为本发明实施例提供的计算机可读存储介质结构示意图。

具体实施方式

46.为了解决现有技术中无法对转炉底吹流量进行精确控制,进而影响炼钢质 量的技术问题,本发明提供了一种调整转炉底吹流量的方法、装置、介质及设 备。

47.为了更好的理解上述技术方案,下面通过附图以及具体实施例对本说明书 实施例的技术方案做详细的说明,应当理解本说明书实施例以及实施例中的具 体特征是对本说明书实施例技术方案的详细的说明,而不是对本说明书技术方 案的限定,在不冲突的情况下,本说明书实施例以及实施例中的技术特征可以 相互组合。

48.本实施例提供一种调整转炉底吹流量的方法,如图1所示,方法主要包括 以下步骤:

49.s110,基于预设的测厚周期获取转炉的炉底厚度;

50.本实施例中,从转炉开新炉时,基于预设的测厚周期对转炉炉底进行测厚; 其中,炉底包括:前炉底,后炉底,中心炉底,左侧炉底,右侧炉底等部位; 测厚周期可以为一周、半个月、一个月等,可基于实际需求进行设置。

51.值得注意的是,在对炉衬进行测厚时,是对炉底的各采样点进行测厚的, 获得炉底各采样点对应的厚度。其中,本实施例中对某号炉进行测厚后,获得 的测厚数据,具体可如图2所示。从图2可以看出,炉底最大厚度为1413mm, 最小厚度为806mm,各采样点的厚度均值为1011mm。

52.s111,基于所述炉底厚度确定炉底衬砖的侵蚀速度;

53.炉底厚度获取到之后,可以基于炉底厚度确定炉底衬砖的侵蚀速度。

54.在一种可选的实施例中,基于炉底厚度确定炉底衬砖的侵蚀速度,包括:

55.根据当前次测厚对应的炉底各采样点的厚度确定当前炉底厚度平均值;

56.根据当前次上一次测厚对应的炉底各采样点的厚度确定上一炉底厚度平均 值;

57.根据公式v1=(h1-h2)/n确定当前周期炉底衬砖的侵蚀速度v1;其中,h1 为当前炉底厚度平均值,h2为上一炉底厚度平均值,n为当前次测厚时刻与上 一次测厚时刻之间的转炉冶炼炉数。

58.这样在每次测厚之后,可确定出炉底衬砖的侵蚀速度。

59.值得注意的是,在转炉使用过程中,由于随着转炉冶炼后期,补炉的增加, 尤其是补炉后不久可能会影响到炉底的测厚值,因此当转炉冶炼炉次到达预设 的炉次时,方法还包括:

60.对炉底衬砖的侵蚀速度进行修正。

61.具体来讲,在转炉冶炼后期(本实施例中一般在冶炼4900~5000炉时称之 为后

期,在具体应用时,可以根据转炉冶炼的实际情况确定冶炼后期)时,可 以基于v2=(h3-h4)/n确定当前周期炉底衬砖的侵蚀速度v2,h3为当前炉底 厚度的最低值,h2为上一炉底厚度最低值,n为当前次测厚时刻与上一次测厚 时刻之间的转炉冶炼炉数。

62.在转炉冶炼后期,为了确保转炉运行的安全性,参考炉底厚度最低值和炉 底衬砖侵蚀速度,调低透气砖的流量以降低作业安全隐患。

63.本实施例中,在对炉衬进行测厚时,还可对可视透气砖的数量进行实时监 控,并将可视透气砖的数量上传至工控机中,显示在人机界面,以供工作人员 及时查看。若当前可视透气砖数量少于预设的透气砖数量,则说明存在一些些 透气砖出现堵塞,便于工作人员能及时对工况进行调整。比如控制堵塞的透气 砖对应支管的底吹流量增大等。

64.s112,根据所述侵蚀速度对底吹主管道的流量进行调节;

65.炉底衬砖的侵蚀速度确定出之后,可根据侵蚀速度对底吹主管道的流量进 行调节。

66.在一种可选的实施例中,根据侵蚀速度对底吹主管道的流量进行调节,包 括:

67.若确定侵蚀速度大于目标速度范围的上限值,则获取透气砖类型;

68.若确定透气砖的类型为多孔塞型供气(mhp,multiple hole plug)型透气 砖,则将主管道的流量降低至18~22nm3/h,优选地为20nm3/h。

69.若确定透气砖的类型为双环缝型透气砖,则将主管道的流量降低至 38~42nm3/h,优选地为40nm3/h。

70.具体来讲,因不同类型的透气砖所需要的底吹流量是不同的,因此若确定 侵蚀速度大于目标速度范围的上限值时,需要获取到透气砖的类型,再根据透 气砖的类型降低对应的底吹流量。

71.在一种可选的实施例中,根据侵蚀速度对底吹主管道的流量进行调节,包 括:

72.若确定侵蚀速度小于目标速度范围的下限值,则获取透气砖类型;

73.若确定透气砖的类型为mhp型透气砖,则将主管道的流量升高至 118~122nm3/h;

74.若确定透气砖的类型为双环缝型透气砖,则将主管道的流量升高至 248~252nm3/h。

75.具体来讲,因不同类型的透气砖所需要的底吹流量是不同的,因此若确定 侵蚀速度大于目标速度范围的下限值时,需要获取到透气砖的类型,再根据透 气砖的类型升高对应的底吹流量。

76.这样相当于在每次测厚之后,先基于侵蚀速度对主管道的底吹流量进行一 个宏观调节(粗调),确保底吹流量的控制精度。

77.需要说明的是,上述主管道流量涉及的具体参数可基于实际情况进行调整, 在此不做限制。

78.s113,在冶炼过程中,基于预设的冶炼炉次获取转炉终点碳氧积实时调节 各支管的底吹流量。

79.但是气体从主管道出来之后,又流入了各个支管,每个支管对应吹向一个 透气砖。在实际应用中,每个支管的工况是不同的(有的可能出现堵塞,有的 则比较顺畅),因此本实施例在冶炼过程中,基于预设的冶炼炉次获取转炉终点 碳氧积实时调节各支管的底吹流量。

80.在一种可选的实施例中,基于预设的冶炼炉次获取转炉终点碳氧积实时调 节各支管的底吹流量,包括:

81.若确定转炉终点碳氧积大于预设的碳氧积上限值时,则按照流量步长逐渐 增大各支管的底吹流量;

82.若确定转炉碳氧积小于预设的碳氧积下限值时,则按照流量步长逐渐降低 各支管的底吹流量,直至转炉终点碳氧积满足预设的碳氧积范围。

83.其中,本实施例可以每间隔5炉次进行一次碳氧积的检测,流量步长可以 为8~12nm3/h;优选地为10nm3/h。预设的碳氧积范围可以为0.0018-0.0028, 那么碳氧积上限值可以为0.0028,碳氧积下限值可以为0.0018。

84.在一种可选的实施例中,基于预设的冶炼炉次获取转炉终点碳氧积实时调 节各支管的底吹流量,包括:

85.获得目标支管的实时流量和实时压力;

86.若基于实时流量和实时压力确定目标支管出现堵塞,则基于预设的流量补 偿系数实时调节目标支管的底吹流量;目标支管为所有支管中的任一支管。

87.具体来讲,因为各个支管对应一块透气砖,每个支管的实际运行情况是不 同的,比如有的支管是正常运行的,有的支管是稍微出现了堵塞,有的支管则 是出现很严重的堵塞。因此本实施例会获得目标支管的实时流量和实时压力; 若基于实时流量和实时压力确定目标支管出现堵塞,则基于预设的流量补偿系 数实时调节目标支管的底吹流量。

88.在一种可选的实施例中,基于实时流量和实时压力确定目标支管出现堵塞, 包括:

89.若实时流量低于预设的参考流量值,且实时压力低于预设的参考压力值, 则说明目标支管出现堵塞;其中,参考流量值可参考压力值可基于每个转炉的 实际情况进行设置,在此不做限制。

90.那么当确定目标支管出现堵塞时,则基于预设的流量补偿系数实时调节目 标支管的底吹流量,增大该目标流量的底吹流量。其中,流量补偿系数可以为 0.1~0.5,在实际应用时,可基于实际情况进行设定,在此不做限制。

91.比如,当目标支管的底吹流量设定值为80nm3/h时,若补偿系数为0.1, 则可以将目标支管的底吹流量调整为80nm3/h。

92.这样可以基于每个支管的实际运行情况对各支管的底吹流量进行单独调整。

93.本步骤基于碳氧积及每个支管的实际运行情况实时调节各支管的底吹流量, 相当于对底吹流量进行微调,因此可精确控制转炉底吹流量,进而确保炼钢质 量。

94.基于同样的发明构思,本实施例还提供一种调整转炉底吹流量的装置,如 图3所示,装置包括:

95.获取单元31,用于基于预设的测厚周期获取转炉的炉底厚度;

96.确定单元32,用于基于所述炉底厚度确定炉底衬砖的侵蚀速度;

97.第一调节单元33,用于根据所述侵蚀速度对底吹主管道的流量进行调节;

98.第二调节单元34,用于在冶炼过程中,基于预设的冶炼炉次获取转炉终点 碳氧积实时调节各支管的底吹流量。

99.在一种可选的实施例中,确定单元32具体用于:

100.根据当前次测厚对应的炉底各采样点的厚度确定当前炉底厚度平均值;

101.根据当前次上一次测厚对应的炉底各采样点的厚度确定上一炉底厚度平均 值;

102.根据公式v1=(h1-h2)/n确定当前周期炉底衬砖的侵蚀速度v1;其中,h1 为所述当前炉底厚度平均值,所述h2为上一炉底厚度平均值,所述n当前次测 厚时刻与上一次测厚时刻之间的转炉冶炼炉数。

103.需要说明的是,该装置可以为计算机、服务器等有计算或存储功能的设备 装置。该装置可以为独立的服务器,在此不作限制。

104.由于本发明实施例所介绍的装置,为实施本发明实施例的方法所采用的装 置,故而基于本发明实施例所介绍的方法,本领域所属人员能够了解该装置的 具体结构及变形,故而在此不再赘述。凡是本发明实施例的方法所采用的装置 都属于本发明所欲保护的范围。

105.基于同样的发明构思,本实施例还提供一种计算机设备500,如图5所示, 包括存储器510、处理器520及存储在存储器510上并可在处理器520上运行 的计算机程序511,处理器520执行计算机程序511时实现以下步骤:

106.基于预设的测厚周期获取转炉的炉底厚度;

107.基于所述炉底厚度确定炉底衬砖的侵蚀速度;

108.根据所述侵蚀速度对底吹主管道的流量进行调节;

109.在冶炼过程中,基于预设的冶炼炉次获取转炉终点碳氧积实时调节各支管 的底吹流量。

110.在具体实施过程中,处理器520执行计算机程序511时,可以实现前述实 施例中任一实施方式。

111.由于本实施例所介绍的计算机设备为实施本技术实施例一种调整转炉底吹 流量的方法所采用的设备,故而基于本技术前述实施例中所介绍的方法,本领 域所属技术人员能够了解本实施例的计算机设备的具体实施方式以及其各种变 化形式,所以在此对于该服务器如何实现本技术实施例中的方法不再详细介绍。 只要本领域所属技术人员实施本技术实施例中的方法所采用的设备,都属于本 申请所欲保护的范围。

112.基于同一发明构思,本实施例提供一种计算机可读存储介质500,如图5 所示,其上存储有计算机程序511,该计算机程序511被处理器执行时实现以 下步骤:

113.基于预设的测厚周期获取转炉的炉底厚度;

114.基于所述炉底厚度确定炉底衬砖的侵蚀速度;

115.根据所述侵蚀速度对底吹主管道的流量进行调节;

116.在冶炼过程中,基于预设的冶炼炉次获取转炉终点碳氧积实时调节各支管 的底吹流量。

117.在具体实施过程中,该计算机程序611被处理器执行时,可以实现前述实 施例中任一实施方式。

118.本发明提供的调整转炉底吹流量的方法、装置、介质及设备能够带来的有 益效果至少是:

119.本发明提供一种调整转炉底吹流量的方法、装置、介质及设备,方法包括: 基于预设的测厚周期获取转炉的炉底厚度;基于所述炉底厚度确定炉底衬砖的 侵蚀速度;根据所

述侵蚀速度对底吹主管道的流量进行调节;在冶炼过程中, 基于预设的冶炼炉次获取转炉终点碳氧积实时调节各支管的底吹流量;如此, 先基于侵蚀速度对主管道的流量进行一个宏观调节(粗调),然后基于碳氧积实 时调节各支管的底吹流量,相当于对底吹流量进行微调,因此可精确控制转炉 底吹流量,进而确保炼钢质量。

120.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计 算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结 合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包 含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、 cd-rom、光学存储器等)上实施的计算机程序产品的形式。

121.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品 的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/ 或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或 方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式 处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机 或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流 程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

122.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备 以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的 指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流 程和/或方框图一个方框或多个方框中指定的功能。

123.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使 得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理, 从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程 或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

124.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基 本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要 求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

125.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范 围,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应 包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。