1.本发明涉及一种高品质球形金属粉末的制备方法,具体涉及可吸氢-脱氢金属单质或合金粉末在激光作用下获得高品质金属球形粉末的制备方法。

背景技术:

2.金属增材制造(3d打印)是目前增材制造领域中最具潜力的发展技术之一,在复杂零部件制备领域具有显著优势,并受到国内外的广泛关注与研究。球形金属粉末作为3d打印的原料,粉末的品质决定着加工零部件质量和尺寸精度。因而,高品质球形粉末制备已成为3d打印环节中极其重要的一环,也限制着3d打印技术的发展与应用。目前,3d打印用金属粉末主要包括钛合金、不锈钢、钴铬合金和铝合金等粉末材料,同时对原料金属粉末各方面性能指标提出了特殊要求,金属增材制造技术包含选区激光熔化(slm)、激光金属沉积(lmd)、电子束烧结、热喷涂等众多技术,不同的技术对粉末的要求不一,其中slm增材制造要求粉末具备纯度高、粒度分布窄、粉末粒径细小、球形度高、流动性好和松装密度高等性能,例如,选区激光熔化技术要求粉末粒径为15~53μm,球形度≥0.9(球体的球形度为1.0),流动性≤32s/50g等。金属粉末的品质很大程度上决定了3d打印最终零部件的成型效果和质量,因此高品质球形粉末的制备对金属3d打印技术的发展至关重要。

3.球形粉末原材料的发展制约着金属增材制造技术的发展,发展高质量的球形金属粉末的制备方法成为当务之急。目前,球形金属粉末制备方法主要以雾化法为主,雾化法虽实现了工业化大批量生产金属球形粉末,但所得粉末仍存在大量问题,例如细粉(粒径在15~53μm)收集率低、粉末粒径分布宽、粉末质量批次不稳定等问题。因此,直接成型高质量的球形金属球形粉末尚且存在一定的技术壁垒尚待突破。

4.相对而言,形状不规则的金属粉末制备简单、成本低,应运而生的粉末球化技术(如等离子球化)得到了重点关注与研究。等离子球化技术是将形状不规则的粉末通过惰性气体送入感应等离子体中,迅速将其加热熔化,液滴在表面张力的作用下发生球化,随之凝固,从而获得球形的粉末颗粒。现公开报道的等离子体球化技术,包括:

5.(1)中国专利cn 102554242 a公开了一种微细球形钛粉末的制造方法,包括对吸氢的海绵钛(具有脆性的氢化钛)采用气流磨进行破碎,得到粒度小于45μm的氢化钛粉末,然后利用射频等离子体进行脱氢及球化处理,获得微细球形钛粉末。该方法具有粉末粒度和粒度分布可以有效控制、球化率高等优点。

6.(2)中国专利cn 108883407 a公开了一种生产球状脱氢金属和金属合金颗粒的方法,其中包括利用等离子体完成熔化、脱氢和球化给料物质以形成脱氢且球化的颗粒,该方法可以缩短工序流程,球形粉末质量也有所保障。

7.(3)中国专利cn 103752836 a公开了一种制备细粒径球形铌钛基合金粉末的制备方法,包括真空感应、吸氢处理和等离子球化技术制备球形铌钛基合金粉末,将吸氢铌钛合金粉末经过筛分后进行等离子球化,该方法同样是在等离子球化过程中脱氢、氢爆破碎、球化,得到球化率高,粒径细小、氧含量低的球形铌钛基合金粉末。

8.通过等离子球化技术所获球形粉末质量得到了肯定,但相对而言等离子系统较为复杂,系统能耗、粉末成本偏高,极大地制约了3d打印技术的发展。而且,等离子体仍存在的一些公认的问题,例如等离子球化过程出现的一系列现象的理论机制尚不明确、等离子球化过程粉末容易凝聚、等离子能量可控性不好等等。

9.因此,为了满足金属增材制造技术对高质量与低成本的金属粉末材料的需求,需要不断研发创新粉末制备方法,在满足增材制造技术粉末要求的基础上,进一步降低成本,节约资源,助力增材制造技术的发展。

技术实现要素:

10.本发明的目的是提供一种高品质球形金属粉末的制备方法,能够得到粒径可控的高品质球形粉末,粉末一次球化率和细粉(53μm以下)收得率均在80%以上,该方法绿色环保、成本低、能耗低。

11.为了达到上述目的,本发明提供了一种高品质球形金属粉末的制备方法,该方法针对的金属粉末为可吸氢脱氢的金属单质或/和金属合金,该方法包含:将氢化程度为10%~100%的金属单质或金属合金粉末以2~10l/min的送粉气流引入激光束中;在惰性气体氛围中,通过控制激光功率和粉末物性、激光束聚焦斑点和粉末束汇聚点的共同耦合,同时调控送粉气流和保护气流相配合;在激光能量作用下,吸氢氢化的金属粉末或金属合金粉末升温发生膨胀破碎并脱氢,迅速熔化形成细小熔滴,熔滴在表面张力作用下发生球化,脱离加热区后快速冷却,凝固形成球形粉末;所述激光功率为3~10kw,所述保护气流量为2~10l/min,送粉气和保护气均为惰性气体。

12.本发明通过控制原料粉末的氢化程度(至少10%)和粉末粒径,在激光处理过程中,耦合激光功率与粉末物性(熔点和粒径)、激光束聚焦斑点与粉末束汇聚斑点,并与送粉气流及保护气流配合,保证粉末进入激光束中有足够时间熔化并球化,以防粉末飞行速度过快,未熔化就脱离激光辐照,从而获得的粉末球化效果更好,一次球化率在80%以上,球形度好,粉末粒径集中,细粉收得率高,杂质少。本发明可采用完全吸氢的粉末,在激光处理过程中,破碎剧烈,得到的球形粉末粒径更加细小,部分氢化的粉末,例如10%的氢化粉末,破碎剧烈程度不及完全氢化的粉末,相比之下,所得球形粉末粒径相对较大,但球化率也在80%以上,而且细粉得率也在80%以上。

13.优选地,所述粉末物性包括:粉末熔点、粉末粒径。

14.优选地,所述金属粉末包含:钛、锆、铌、钽、tc4钛合金、tial合金和稀土及稀土合金中任意一种或两种以上。

15.所述稀土合金包含:nd-fe-b、la-fe-b、ce-fe-b、pr-fe-b、y-fe-b、dy-fe-b、tb-fe-b,其中b含量为0wt%~3.0wt%。

16.优选地,所述高品质球形金属粉末的粒径分布范围在5μm~300μm。

17.优选地,所述高品质球形金属粉末的粒径通过控制原料氢化程度控制,以获得d

50

小于或等于35μm,d

90

小于或等于50μm的球形粉末。

18.优选地,所述高品质球形金属粉末单次球化后氧增量在500ppm以内。

19.优选地,所述高品质球形金属粉末的氮含量降低。

20.优选地,所述惰性气体选自高纯氩气,纯度≥99.999%。

21.本发明的高品质球形金属粉末的制备方法,具有以下优点:

22.(1)本发明的高品质球形金属粉末的制备方法,通过控制原材料的处理工艺使所得球形粉末的粒径可控,通过控制激光工艺参数使球形粉末的质量可控。将激光球化和脱氢结合,利用高能量的激光将氢化的原料粉末脱氢并球化,不同的氢含量可以影响粉末的破碎程度,控制氢化程度和原料的粒径,通过脱氢破碎金属粉末熔体以降低粉末粒径,提高细粉收得率,脱出的氢还原粉末,保证了粉末的纯度,从而得到了粒径可控的高品质球形粉末;

23.(2)本发明的高品质球形金属粉末的制备方法,针对不同氢化程度(30%~100%)的金属粉末,金属粉末为可吸氢脱氢的金属单质或/和金属合金,通过激光功率与粉末物性、激光聚焦斑点与粉末汇聚斑点耦合,并配合送粉气流和保护气流,从而大大提高了粉末球化率;

24.(3)本发明的高品质球形金属粉末的制备方法,吸氢的金属粉末受热后脱氢,由于氢脆效应以及吸氢晶格膨胀效应破碎金属粉末,同时对粉末有一定程度的还原,降低氧含量及其他杂质含量,制备了小粒径,高品质的金属球形粉末;

25.(4)本发明的高品质球形金属粉末的制备方法,相较于系统复杂的等离子设备,其能量、方向性高度可控,并且与材料相互作用时不引入外来杂质,实用性强,与等离子球化相比简化了球化装置,成本更低,绿色环保,能耗低,以能吸氢的金属和金属合金粉末为原料,无需进行额外的脱氢工艺,将粉末的脱氢与球化过程同时进行,缩短了工艺流程。

附图说明

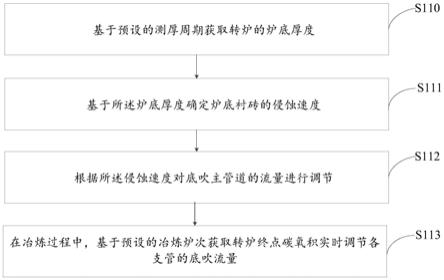

26.图1为本发明的金属钛球形粉末的制备方法的示意图。

27.图2为本发明实施例2采用的原料粉末的sem图像(标尺为100μm)。

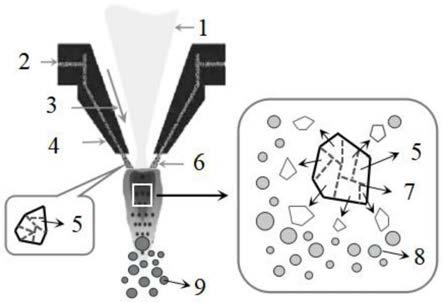

28.图3为本发明实施例2和对比例1制备的钛合金球形粉末的sem图像;(a)为对比例1低功率下0.5~2kw激光球化所得粉末sem形貌;(b)为实施例2高功率下3~6kw激光球化所得的粉末sem形貌(标尺为100μm)。

29.图4为本发明实施例2中制备得到的球形粉末粒径(a)以及粉末球形度分布(b)图。

具体实施方式

30.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.一种金属钛球形粉末的制备方法,参见图1,包括如下步骤:

33.步骤s1:原料粉末的吸氢处理,即将非球形大粒径的金属粉末进行氢化处理,随后进行破碎,筛分,获得完全吸氢或部分吸氢的金属粉末;具体地,在氢化脱氢炉中处理海绵钛颗粒,温度为600~700℃,氢压为100~200kpa,吸氢时间10~120min,通过控制吸氢时间控制粉末的氢化程度,使钛粉末完全吸氢,然后随炉冷却;随后将所得颗粒进行机械破碎,筛分53~75μm的不规则氢化钛粉末作为激光球化的原料粉末5;

34.步骤s2:激光球化处理,将氢化的原料粉末5通过送粉设备和送粉气2(惰性气体)均匀连续地通过喷嘴4形成粉末束流6,并输送至高能量激光束1中;根据金属粉末的物理性质,如粉末熔点和粉末粒径等特性,调整激光发射器的功率和送粉速率,以确保足够能量的激光可以熔化连续输入的原料粉末5,原料粉末在激光束1照射下升温熔化,并在升温熔化过程中脱氢,同时脱氢排出的氢气7可以破碎金属粉末5,熔化后形成细小熔滴8,同时在表面张力的作用下熔滴发生球化现象;脱氢过程氢7的排出有助于降低氧含量及其他杂质,提高粉末的纯度;具体地,采用激光球化设备进行激光球化氢化钛粉,激光功率为4~6kw,送粉速率为10~30g/min,送粉气流量为3~10l/min(送粉气流主要是汇聚不规则粉末束流6进入激光束中,另外可以对易团聚粉末进行分散,但气流过大则会紊乱粉末束流,进而影响粉末在激光束中的加热效果,导致较差的粉末球化效果,送粉气采用惰性气体),保护气流3量为2~10l/min(保护气流是保护激光喷嘴,防止粉末进入其中,保护气流采用惰性气体),球化过程在惰性气体(ar,99.999%)氛围内进行;

35.步骤s3:随后在氩气氛围中快速冷却凝固形成球形粉末9,得到高品质球形金属粉末。

36.本实施例获得粒径可控的高品质球形金属粉末,原料粉末经过氢化、激光加热熔化、脱氢、破碎、球化后,在氩气氛围中快速冷却凝固形成球形粉末,由于原料粉末的粒径与氢含量的控制,以及激光球化条件的控制,从而得到高质量的球形粉末,球化率为90%以上,粉末粒度(《53μm,占比90%以上)相较原料粉末粒度(53~75μm)有所减小,细粉收得率更高。

37.实施例2

38.一种钛合金球形粉末的制备方法,包括如下步骤:

39.步骤s1:以完全氢化的tc4钛合金粉末进行筛选作为原料,筛分53~75μm的粉末进行激光处理,其粉末形貌不规则(参见图2);

40.步骤s2:激光球化处理:将吸氢的tc4钛合金粉末通过送粉设备和送粉气(ar,99.999%)使粉末均匀连续地输送至高能量激光束中,根据钛合金粉末物性,送粉气流量为3~6l/min,保护气流量为2~6l/min,并选用3~6kw的激光功率配合,使输送入激光束中的钛合金粉末熔化,并在升温熔化过程中脱氢,由脱氢产生的氢气破碎金属粉末,熔化后形成细小熔滴,同时在表面张力的作用下熔滴发生球化;而且脱氢过程氢的排出有助于降低氧含量及其他杂质,提高粉末的纯度(参见表1);

41.步骤s3:随后在氩气氛围中快速冷却凝固,收集得到小粒径、高质量钛合金球形粉末(如图3b所示)。

42.表1为本发明实施例2中球化处理前后的粉末氮氧含量

[0043][0044]

球形度分布(b)图,从图中可以看出,经过激光球化处理后的粉末,球化率如图4所示,本发明实施例2中制备得到的球形粉末粒径(a)以及粉末90%以上,粉末粒度(《53μm,占

比90%以上)相较原料粉末粒度(53~75μm)有所减小,细粉收得率更高。

[0045]

实施例3

[0046]

一种钛合金球形粉末的制备方法,与实施例2的基本相同,区别在于:tc4钛合金粉末的吸氢程度为50%,球化率为85%,粉末粒度(《53μm,占比80%),相比实施例2有所降低。

[0047]

实施例4

[0048]

一种tial合金球形粉末的制备方法,包括如下步骤:

[0049]

步骤s1:以氢化程度为50%的tial合金粉末进行筛选作为原料,筛分53~105μm的粉末进行激光处理;

[0050]

步骤s2:激光球化处理:将吸氢的tial合金粉末通过送粉设备和送粉气使粉末均匀连续地输送至高能量激光束中,根据钛铝合金粉末物性,送粉气流量为2~5l/min,保护气流量为2~6l/min,并选用3~5kw的激光功率配合,使输送入激光束中的原料粉末熔化,并在升温熔化过程中脱氢,脱氢排出的氢气可以破碎金属粉末,熔化后形成细小熔滴,在表面张力的作用下发生球化现象,而且脱氢过程氢的排出有助于降低氧含量及其他杂质,提高粉末的纯度;

[0051]

步骤s3:随后在氩气氛围中快速冷却凝固,收集得到小粒径、高质量tial合金球形粉末,经过激光球化处理后的粉末,球化率大于80%,粉末粒度(《53μm,占比大于80%)相较原料粉末粒度(53~105μm)有所减小,细粉收得率更高。

[0052]

实施例5

[0053]

一种金属锆球形粉末的制备方法,包括如下步骤:

[0054]

步骤s1:将氢化程度为50%的金属锆粉末进行筛选作为原料,筛分53~105μm的粉末进行激光处理;

[0055]

步骤s2:激光球化处理:将吸氢的金属锆粉末通过送粉设备和送粉气使粉末均匀连续地输送至高能量激光束中,根据金属锆粉末物性(锆的熔点约为1852℃),送粉气流量为3~10l/min,保护气流量为2~6l/min,并选用6~8kw的激光功率配合,使输送入激光束中的原料粉末熔化,并在升温熔化过程中脱氢,脱氢排出的氢气可以破碎金属粉末,熔化后形成细小熔滴,在表面张力的作用下发生球化现象,而且脱氢过程氢的排出有助于降低氧含量及其他杂质,提高粉末的纯度;

[0056]

步骤s3:随后在氩气氛围中快速冷却凝固,收集得到小粒径、高品质金属锆球形粉末,经过激光球化处理后的粉末,球化率90%以上,粉末粒度(《53μm,占比85%以上)相较原料粉末粒度(53~105μm)有所减小,细粉收得率更高。

[0057]

实施例6

[0058]

一种ndfeb合金球形粉末的制备方法,包括如下步骤:

[0059]

步骤s1:将氢化程度为50%的ndfeb粉末进行筛选作为原料,筛分75~150μm的粉末进行激光处理;

[0060]

步骤s2:激光球化处理:将吸氢的金属锆粉末通过送粉设备和送粉气使粉末均匀连续地输送至高能量激光束中,根据金属锆粉末物性,送粉气流量为3~10l/min,保护气流量为2~6l/min,并选用4~7kw的激光功率配合,使输送入激光束中的原料粉末熔化,并在升温熔化过程中脱氢,脱氢排出的氢气可以破碎金属粉末,熔化后形成细小熔滴,在表面张力的作用下发生球化现象,而且脱氢过程氢的排出有助于降低氧含量及其他杂质,提高粉

末的纯度;

[0061]

步骤s3:随后在氩气氛围中快速冷却凝固,收集得到小粒径、高质量球形粉末,经过激光球化处理后的粉末,球化率80%以上,粉末粒度(《75μm,占比85%以上)相较原料粉末粒度(75~150μm)有所减小,细粉收得率更高。

[0062]

实施例7

[0063]

一种金属铌球形粉末的制备方法,包括如下步骤:

[0064]

步骤s1:将氢化的铌粉末进行筛选作为原料,筛分53~105μm的粉末进行激光处理;

[0065]

步骤s2:激光球化处理:将吸氢的金属铌粉末通过送粉设备和送粉气使粉末均匀连续地输送至高能量激光束中,根据金属铌粉末物性(熔点2468℃),送粉气流量为4~10l/min,保护气流量为2~10l/min,并选用7~10kw的激光功率配合,使输送入激光束中的原料粉末熔化,并在升温熔化过程中脱氢,脱氢排出的氢气可以破碎金属粉末,熔化后形成细小熔滴,在表面张力的作用下发生球化现象,而且脱氢过程氢的排出有助于降低氧含量及其他杂质,提高粉末的纯度;

[0066]

步骤s3:随后在氩气氛围中快速冷却凝固,收集得到小粒径、高品质金属铌球形粉末,经过激光球化处理后的粉末,球化率80%以上,粉末粒度(《53μm,占比80%以上)相较原料粉末粒度(53~105μm)有所减小,细粉收得率更高。

[0067]

实施例8

[0068]

一种金属钽球形粉末的制备方法,包括如下步骤:

[0069]

步骤s1:将氢化程度为50%的金属钽粉末进行筛选作为原料,筛分53~105μm的粉末进行激光处理;

[0070]

步骤s2:激光球化处理:将吸氢的金属铌粉末通过送粉设备和送粉气使粉末均匀连续地输送至高能量激光束中,根据金属铌粉末物性(熔点2996℃),送粉气流量为5~10l/min,保护气流量为2~10l/min,并选用8~10kw的激光功率配合,使输送入激光束中的原料粉末熔化,并在升温熔化过程中脱氢,脱氢排出的氢气可以破碎金属粉末,熔化后形成细小熔滴,在表面张力的作用下发生球化现象,而且脱氢过程氢的排出有助于降低氧含量及其他杂质,提高粉末的纯度;

[0071]

步骤s3:随后在氩气氛围中快速冷却凝固,收集得到小粒径、高质量金属钽球形粉末,经过激光球化处理后的粉末,球化率80%以上,粉末粒度(《53μm,占比80%以上)相较原料粉末粒度(53~105μm)有所减小,细粉收得率更高。

[0072]

对比例1

[0073]

与实施例2的基本相同,区别在于:在步骤s2中选用的激光功率为0.5~2kw。

[0074]

与实施例2在3~6kw激光功率下的粉末激光球化效率(如图3的b所示)相比,对比例1的低功率下(0.5~2kw)的粉末激光球化效率更低(如图3的a所示),球形粉末收得率不到50%,表明本发明选用激光功率为3~6kw的激光配合送粉速率4~20g/min,有利于激光与粉体的能量耦合增强,进而大大提高了球化率。

[0075]

对比例2

[0076]

与实施例2的基本相同,区别在于:tc4钛合金粉末的吸氢程度为5%,球化率为85%,细粉占比大大减少(细粉得率为40%),球化效果降低,且破碎更差。

[0077]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。