1.本发明属于新型建筑材料技术领域,具体涉及一种耐高温大流态低损失水泥基灌浆料及其制备方法。

背景技术:

2.我国关于预应力压浆料的开发与研究已有数十年的历史,既有研究及应用情况表明,通过水泥的优选,外加剂的优选及复配技术,完全可以配制出性能满足要求的预应力压浆料。调研发现,国内预应力压浆料的大规模使用与该类材料的标准化关系重大,进入二十一世纪后,随着预应力压浆料相关国家标准及行业标准的陆续发布、出台,设计及施工文件中对预应力工程需采用符合标准要求的预应力压浆材料的逐渐明确,预应力压浆料陆续大规模的应用于公路、铁路、水运、工业民用建筑等相关预应力孔道压浆领域。

3.由于国内现行标准中未有高温环境下压浆料经时保持性能的要求,国内现有关于高温环境下高流动性保持压浆料的研究较少,更无此类产品。高温气候环境下使用常规的预应力压降料存在高温环境导致的压浆料经时损失快的问题,从而存在压浆料流动度不够,导致的压浆不密实,预应力脱空等工程风险。

4.有鉴于上述现有技术中存在的缺陷,本发明人基于从事此类材料多年丰富经验及专业知识,配合理论分析,加以研究创新,开发一种耐高温大流态低损失水泥基灌浆料及其制备方法,有效改善预应力压浆料高温下损失快的问题,避免压浆不密实,预应力脱空的现象出现。

技术实现要素:

5.本发明的目的是提供一种耐高温大流态低损失水泥基灌浆料及其制备方法,采用铸造用耐火材料作为骨料,并将铸造用耐火材料微粉作为改性剂加入到灌浆料中,利用耐火材料中的硅铝酸盐、碳化硅、氮化硼等耐高温材料,有效减少水泥基灌浆料的高温损失。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.本发明提供的一种耐高温大流态低损失水泥基灌浆料,按照重量份数计算,包括如下组分:水泥700~950份,降黏剂70~180份,改性纳米氧化硅分散液5~25份,偏高岭土50~150份,铸造用耐火材料微粉50~100份,防腐固化剂20~100份,减水剂20~50份,消泡剂1~3份,减缩剂10~30份,铸造用耐火材料灰渣900~1100份,水160~240份和合成纤维2~4份。铸造用耐火材料中不但含有硅酸盐水泥、硅酸锆等耐高温颗粒材料,使水泥基灌浆料的高温损失降低;还含有硅粉、二氧化硅等材料,激发水泥的水化活性,提高水泥基灌浆料的早期强度。

8.进一步的,铸造用耐火材料微粉和铸造用耐火材料灰渣是废弃铸造用耐火材料进过预处理后一次性获得。废弃的铸造用耐火材料是经过高温烧成之后得到的,此时耐火材料中不含有焦炭、铝粉等影响水泥基灌浆料的强度和防腐蚀强度的有害组分,且能够对废弃材料进行二次利用,节约能源。

9.进一步的,本发明中对铸造用耐火材料的预处理的方法如下:

10.a1、将铸造用可塑料炉渣破碎并初步筛分;

11.a2、将步骤a1中初步筛分后,筛孔下的余料进行第一轮筛分,在筛分时同步喷洒矿化再生液,筛孔上方的即为铸造用耐火材料灰渣;

12.a3、将步骤a2筛分后筛孔下的余料进行第二轮筛分,同步喷洒矿化营养液,筛孔下方的余料即为铸造用耐火材料微粉。

13.本发明中,采用筛分的过程中同步喷洒矿化再生液和矿化营养液,通过筛分的振动和颗粒间的撞击产生的动能和势能,促使灰渣和微粉与磷酸盐、碳酸盐以及海水中的有机阴离子发生反应,生成耐高温、耐腐蚀的晶粒,大幅提高水泥基灌浆料的各项性能。

14.进一步的,步骤a1中的初步筛分的筛孔直径≤2.36mm。

15.进一步的,步骤a2中的第一轮筛分的筛孔直径≥0.85mm。

16.进一步的,步骤a3中的第二轮筛分的筛孔直径≤0.05mm。

17.进一步的,矿化再生液是质量分数为0.5~1.5%的磷酸盐海水溶液。其中磷酸盐优选为磷酸钙或磷酸镁。磷酸盐的加入能够对铸造用耐火材料灰渣进行活化,且磷酸盐裹附于铸造用耐火材料灰渣表面后,对灰渣的大孔进行填堵,提高了灰渣的抗压强度和抗折强度;而海水溶液中不但含有很多金属离子,还含有丰富的有机阴离子,能够对金属离子产生配位,提高灰渣表面金属化合物的抗腐蚀性能。

18.进一步的,矿化营养液是质量分数为0.5~1.5%的碳酸盐海水溶液。由于步骤a3中得到的微粉,颗粒较细,在分散过程中易于产生静电或者结团,降低了分散的均匀性,从而拉低水泥基灌浆料的流动度和各项性能,因此,采用碳酸盐的海水溶液进行喷洒后,海水中的金属离子和碳酸根以及海水中的有机阴离子能够裹附在微粉表面,平衡微粉的电荷,提高微粉的分散性,同时能够在养护过程中,与微粉中的硅粉和α-al2o3生成硅铝酸盐以及铝镁酸盐等,提高了微粉的活化性。

19.进一步的,矿化再生液的喷洒量的计算模型如下:

20.其中,

[0021]v1

是矿化再生液的喷洒量,单位是重量份数/min;

[0022]

d0是初步筛分后筛孔下的余料的d50粒径,单位是mm;

[0023]

d1是铸造用耐火材料灰渣的d90粒径,单位是mm;

[0024]

w1是铸造用耐火材料灰渣的重量份数;

[0025]

t1是第一轮筛分时间,单位是min。

[0026]

采用上述计算模型对矿化再生液的喷洒量进行控制,能够避免喷洒量过多,灰渣表面裹附的磷酸盐等离子过多,降低了灰渣的孔隙率和比表面积,进而降低了灰渣的保水性和含水性,使水泥水化放出大量热且收缩时,灰渣无法发挥保水作用,也无法抑制水泥的早期收缩,导致水泥基灌浆料出现早期开裂的现象。如果喷洒量过少,无法形成磷酸盐和海水中的有机离子对灰渣的裹附,无法改善灰渣在水泥基灌浆料中的相容性,使灌浆料遇水易分散。

[0027]

本发明中,若初始粒径与灰渣粒径之间的差距过大,则会导致喷洒不均匀的现象,因此为了保证灰渣的均匀裹附,需要加大喷洒的量。

[0028]

矿化营养液的喷洒量的计算模型如下:

[0029]

其中,

[0030]v2

是矿化营养液的喷洒量,单位是重量份数/min;

[0031]

d1是铸造用耐火材料灰渣的d90粒径,单位是mm;

[0032]

d2是铸造用耐火材料微粉的d50粒径,单位是mm;

[0033]

w2是铸造用耐火材料微粉的重量份数;

[0034]

t2是第二轮筛分时间,单位是min。

[0035]

本发明中,微粉是灰渣筛分后剩下的粉末,是在废弃耐火材料破碎时内部骨架坍塌产生的细粉,因此,微粉与灰渣相比,含有更多的硅灰、氧化铝等,本发明中矿化营养液和矿化再生液中的碳酸根和磷酸根能够复配使用,在碳酸根的促进下,微粉中的磷酸根与氧化铝以及硅粉等生成磷铝酸盐、硅铝酸盐。

[0036]

进一步的,采用第一轮筛分和第二轮筛分的震动频率对矿化营养液的喷洒量的计算模型进行修正,如下:

[0037][0038]

其中,h1是第一轮筛分的振动频率,单位是r/min;

[0039]

h2是第二轮筛分的振动频率,单位是r/min。

[0040]

第一轮筛分的振动频率对矿化再生液的喷洒产生一定的影响,振动频率越高,矿化再生液的喷洒越均匀,使灰渣和微粉表面的矿化再生液的裹附量更大;微粉表面的矿化再生液裹附量提高后,与之协同作用的矿化营养液的裹附量也应随之加大。

[0041]

进一步的,水泥为硅酸盐水泥或硅酸盐水泥与硫铝酸盐水泥的混合水泥,比表面积大于等于400m2/kg,初凝时间大于等于45min。本发明中采用的水泥是由硅酸盐水泥熟料或硅酸盐水泥熟料与硫铝酸盐水泥熟料的混合物、0~5%石灰石或粒化高炉矿渣以及适量石膏磨细制成的水硬性胶凝材料。

[0042]

进一步的,降粘剂的塑性粘度小于等于60%。本发明中采用的“降黏剂”是以易流型复合掺合料为载体,通过带无机亲和基团的有机聚合物改性,能够显著降低混凝土拌合物的触变黏度。

[0043]

进一步的,改性纳米氧化硅分散液,固含量为30~55%,粒子平均直径2~5nm,比表面积为800~1200m2/g,表面存在不饱和残键及不同键合状态的羟基。

[0044]

本发明中采用的改性纳米氧化硅分散液不同于传统的微硅粉,微硅粉是铁合金冶炼硅铁和工业硅(金属硅)时,矿热电路内产生出大量挥发性很强的sio2和si气体,气体排放后与空气迅速氧化冷凝沉淀而成。改性纳米氧化硅分散液是其中的纳米氧化硅用气相法合成并经过改性得到,颗粒小、均匀且粒径可控,并能稳定地分散在水性溶剂体系中。

[0045]

进一步的,偏高岭土平均粒径范围不大于80μm。本发明中采用的“偏高岭土”是以高岭土为原料,在适当温度下经脱水形成的无水硅酸铝。

[0046]

进一步的,铸造用耐火材料微粉的比表面积不低于1000m2/kg。

[0047]

进一步的,抗硫酸盐侵蚀性能提高不低于20%,自由氯离子固化率不小于75%。

[0048]

进一步的,氯离子固化剂是硅烷偶联剂改性的玄武岩沸石。采用硅烷偶联剂改性后,玄武岩沸石通过硅烷偶联剂与纳米氧化硅在玄武岩沸石表面形成si-o-si键,一方面提高灌浆材料的氯离子固化性能,另一方面通过si-o-si键对内应力进行吸收和缓冲,避免灌浆材料的早期开裂。

[0049]

进一步的,减缩剂为液态,砂浆减缩率不小于40%。

[0050]

进一步的,减水剂选自减水率大于30%的聚羧酸减水剂。

[0051]

在本发明的某些具体实施方案中,本发明所述合成纤维选自直径为6mm的聚乙烯醇纤维。

[0052]

在本发明的某些具体实施方案中,合成纤维选自氨基改性钢纤维,长度为15~35mm,长径比为50~70。钢纤维的加入能够大幅提高灌浆材料的握裹力,氨基改性后,氨基的存在不仅能够促进aft向afm的转变,形成friedel盐,还能够促进c-s(a)-h凝胶的形成,增强对氯离子的物理结合能力,大幅提高,7d和60d的氯离子固化率。

[0053]

本发明的第二个目的是提供一种耐高温大流态低损失水泥基灌浆料的制备方法,具有同样的技术效果。

[0054]

其技术要点如下:

[0055]

本发明提供的耐高温大流态低损失水泥基灌浆料的制备方法,包括如下操作步骤:

[0056]

s1、按原材料配比称量各组分,先加入称量好的铸造用耐火材料灰渣、水泥、降黏剂、偏高岭土、铸造用耐火材料微粉、防腐固化剂、合成纤维,搅拌1~2min;

[0057]

s2、向步骤s1所得的产物中再加入溶于水的消泡剂和减水剂,搅拌3~5min,充分混合后,形成水泥基灌浆料拌合物,通过控制减水剂和用水量,使流动度保持在320

±

30mm范围内;

[0058]

s3、向步骤s2所得的产物中再加入改性纳米氧化硅分散液和减缩剂,搅拌2~3min;

[0059]

s4、将步骤s3所得的拌合物装模成型,在相对湿度不低于95%的环境中常温养护不少于1d;养护成品拆模后,在湿度不低于95%、温度为10~40℃的条件下进行不少于7d的常温养护,常温养护完成即形成水泥基灌浆料成品。

[0060]

综上所述,本发明具有以下有益效果:

[0061]

(1)采用铸造用耐火材料作为骨料,并将铸造用耐火材料微粉作为改性剂加入到灌浆料中,利用耐火材料中的硅铝酸盐、碳化硅、氮化硼等耐高温材料,有效减少水泥基灌浆料的高温损失;并含有硅粉、铝粉等能够激活水化的材料,大幅提高水泥基灌浆料的抗压强度。

[0062]

(2)本发明技术方案在水泥基灌浆料中掺入了降黏剂,解决了水泥基灌浆料在低水胶比条件下浆体黏度大,施工和密实性难以保证的问题,提高了水泥基灌浆料的密实性能和防水抗渗性能。

[0063]

(3)本发明技术方案在水泥基灌浆料中掺入了改性纳米氧化硅分散液、偏高岭土和防腐固化剂,在氯盐、硫酸盐等腐蚀环境条件下能够提高抗侵蚀离子侵蚀和固化氯离子的性能,使得水泥基灌浆料具有较好的防腐蚀性能和护筋性能。

具体实施方式

[0064]

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种耐高温大流态低损失水泥基灌浆料及其制备方法,其具体实施方式、特征及其功效,详细说明如后。

[0065]

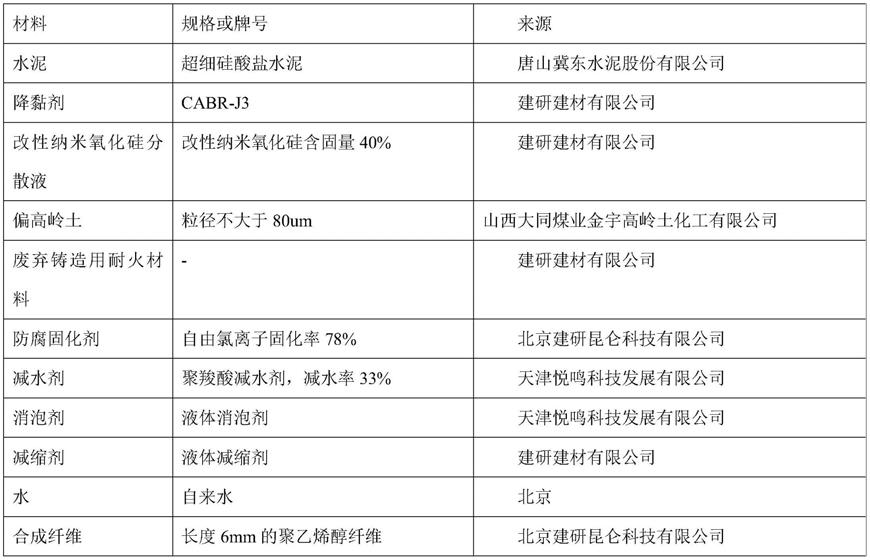

表1原材料及规格

[0066][0067]

表2本发明的耐高温低损失大流态灌浆料实施例配比

[0068]

[0069][0070]

上述实施例1~5中耐高温大流态低损失水泥基灌浆料的制备方法如下:

[0071]

s1、按原材料配比称量各组分,先加入称量好的铸造用耐火材料灰渣、水泥、降黏剂、偏高岭土、铸造用耐火材料微粉、防腐固化剂、合成纤维,搅拌2min;

[0072]

s2、向步骤s1所得的产物中再加入溶于水的消泡剂和减水剂,搅拌5min,充分混合后,形成水泥基灌浆料拌合物,通过控制减水剂和用水量,使流动度保持在320

±

30mm范围内;

[0073]

s3、向步骤s2所得的产物中再加入改性纳米氧化硅分散液和减缩剂,搅拌3min;

[0074]

s4、将步骤s3所得的拌合物装模成型,在相对湿度不低于95%的环境中常温养护不少于1d;养护成品拆模后,在湿度不低于95%、温度为30℃的条件下进行不少于7d的常温养护,常温养护完成即形成水泥基灌浆料成品。

[0075]

本具体实施方式中对铸造用耐火材料的预处理的方法如下:

[0076]

a1、将铸造用可塑料炉渣破碎并初步筛分;

[0077]

a2、将步骤a1中初步筛分后,筛孔下的余料进行第一轮筛分,在筛分时同步喷洒矿化再生液,筛孔上方的即为铸造用耐火材料灰渣;

[0078]

a3、将步骤a2筛分后筛孔下的余料进行第二轮筛分,同步喷洒矿化营养液,筛孔下方的余料即为铸造用耐火材料微粉。

[0079]

其中,步骤a1中的初步筛分的筛孔直径≤2.36mm;步骤a2中的第一轮筛分的筛孔

直径≥0.85mm;步骤a3中的第二轮筛分的筛孔直径≤0.05mm;矿化再生液是质量分数为1.5%的磷酸钙海水溶液;矿化营养液是质量分数为1.5%的碳酸盐海水溶液。

[0080]

矿化再生液的喷洒量的计算模型如下:

[0081][0082]

矿化营养液的喷洒量的计算模型如下:

[0083][0084]v1

是矿化再生液的喷洒量,单位是重量份数/min;

[0085]

d0是初步筛分后筛孔下的余料的d50粒径,单位是mm;

[0086]

d1是铸造用耐火材料灰渣的d90粒径,单位是mm;

[0087]

w1是铸造用耐火材料灰渣的重量份数;

[0088]

t1是第一轮筛分时间,单位是min。

[0089]v2

是矿化营养液的喷洒量,单位是重量份数/min;

[0090]

d2是铸造用耐火材料微粉的d50粒径,单位是mm;

[0091]

w2是铸造用耐火材料微粉的重量份数;

[0092]

t2是第二轮筛分时间,单位是min。

[0093]

对比实施例1:

[0094]

水泥基灌浆料的制备方法:

[0095]

s1、按原材料配比称量各组分,先加入称量好的普通骨料、水泥、降黏剂、偏高岭土、铸造用耐火材料微粉、防腐固化剂、合成纤维,搅拌2min;

[0096]

s2、向步骤s1所得的产物中再加入溶于水的消泡剂和减水剂,搅拌5min,充分混合后,形成水泥基灌浆料拌合物,通过控制减水剂和用水量,使流动度保持在320

±

30mm范围内;

[0097]

s3、向步骤s2所得的产物中再加入改性纳米氧化硅分散液和减缩剂,搅拌3min;

[0098]

s4、将步骤s3所得的拌合物装模成型,在相对湿度不低于95%的环境中常温养护不少于1d;养护成品拆模后,在湿度不低于95%、温度为30℃的条件下进行不少于7d的常温养护,常温养护完成即形成水泥基灌浆料成品。

[0099]

对比实施例2:

[0100]

水泥基灌浆料的制备方法:

[0101]

s1、按原材料配比称量各组分,先加入称量好的铸造用耐火材料灰渣、水泥、降黏剂、偏高岭土、超细石英粉、防腐固化剂、合成纤维,搅拌2min;

[0102]

s2、向步骤s1所得的产物中再加入溶于水的消泡剂和减水剂,搅拌5min,充分混合后,形成水泥基灌浆料拌合物,通过控制减水剂和用水量,使流动度保持在320

±

30mm范围内;

[0103]

s3、向步骤s2所得的产物中再加入改性纳米氧化硅分散液和减缩剂,搅拌3min;

[0104]

s4、将步骤s3所得的拌合物装模成型,在相对湿度不低于95%的环境中常温养护不少于1d;养护成品拆模后,在湿度不低于95%、温度为30℃的条件下进行不少于7d的常温

养护,常温养护完成即形成水泥基灌浆料成品。

[0105]

对比实施例3:

[0106]

水泥基灌浆料的制备方法:

[0107]

s1、按原材料配比称量各组分,先加入称量好的普通骨料、水泥、降黏剂、偏高岭土、超细石英粉、防腐固化剂、合成纤维,搅拌2min;

[0108]

s2、向步骤s1所得的产物中再加入溶于水的消泡剂和减水剂,搅拌5min,充分混合后,形成水泥基灌浆料拌合物,通过控制减水剂和用水量,使流动度保持在320

±

30mm范围内;

[0109]

s3、向步骤s2所得的产物中再加入改性纳米氧化硅分散液和减缩剂,搅拌3min;

[0110]

s4、将步骤s3所得的拌合物装模成型,在相对湿度不低于95%的环境中常温养护不少于1d;养护成品拆模后,在湿度不低于95%、温度为30℃的条件下进行不少于7d的常温养护,常温养护完成即形成水泥基灌浆料成品

[0111]

上述得到的水泥基灌浆料拌合物的流动度均在320

±

30mm范围内;将拌合物装入混凝土耐久性试验试模,在标准养护室内养护1d,拆模后在常温下进行保湿养护7d,湿度不低于95%。达到养护龄期后开展相应的耐久性测试,测试结果见下表。

[0112]

表3.本发明耐高温大流态低损失水泥基灌浆料的性能

[0113][0114]

综合以上结果可知,通过7d常温养护的水泥基灌浆料能够获得较好的防腐蚀性能,同时其具有更好的致密性,防水性能也明显优于传统水泥基灌浆料,这说明在高温下本发明提供的水泥基浆料具有低损失的性能;且实施例1~5的初始流动度和1h流动度均大幅高于对比实施例1~3,这说明本发明提供的水泥基灌浆料具有更大的流动度。

[0115]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。