1.本发明涉及陶瓷茶器技术领域,尤其涉及一种复合材料保健陶瓷茶器及其制备方法。

背景技术:

2.无机非金属矿的硅酸盐、碳酸盐材料中,按矿物结构及成分特征,具备一些养生保健功能,此种材料俗称“药石”,又称“圣石”。其中如麦饭石,李时珍在“本草纲目”中记载道:“麦饭石处处山溪之中有之,其大小个不等,或如掌,或如盏,或如饼,大略状如一团聚麦饭,有粒点如石、如米,其色黄白,但于溪涧麻石中寻找此状者即是。”又说:“麦饭石气甘、温、无毒,主治一切痛疽发背。”现代研究为,它具有孔隙发育的筛网状结构,它能溶出人体所需的常量和微量元素;又具有吸附能力,能除去有毒有害的重金属、有机物、细菌、病毒与异味;它的溶出物具有生物活性;使经它处理水(液体)的ph值有双向性调节能力。这就是麦饭石的溶出功能、吸附功能、自行双向调节ph值功能、生物活性的特点。另一种矿物为砭石,矿物组成为低镁方解石,化学组成为碳酸钙,这种微晶灰岩多被作中医理疗及保健用品。

3.将上述具备养生保健功能的硅酸盐材料,加入陶瓷的陶瓷制品原料中,与高岭土、石英、粘土、镁质土混合使用,通过陶瓷制造工艺烧制成茶器。使之此茶器具备溶出功能、吸附功能、自行双向调节ph值功能,生物活性,成为养生保健陶瓷。

4.现有技术中已经有多种将上述保健材料加入到陶瓷中的技术工艺,但是这种技术工艺还存在一定的问题。现有工艺中主要是将硅酸盐材料加入到陶体之中,而不是釉层之中,这样在实际使用时,因为釉层的阻挡,其无法直接与盛装的液体接触,因此溶解微量元素、除去重金属和有机物、调节ph等功能无法有效进行。而如果将上述材料直接加入到釉层中,因其中含有部分碳酸盐,尤其是碳酸钙,不仅在烧制时会影响釉层的整体结构,使得釉层易起泡,并且钙离子本身也不容易形成玻璃态结构,使得釉层的整体结构强度受损,使用时间长之后容易破碎脱落。因此需要一种更好的保健陶瓷茶器。

技术实现要素:

5.针对现有技术中所存在的不足,本发明提供了一种复合材料保健陶瓷茶器,其解决了现有技术中存在的釉层中不含保健材料,导致最终起到的保健效果不佳的问题,同时还解决了釉层中加入保健材料可能导致的结构强度问题。

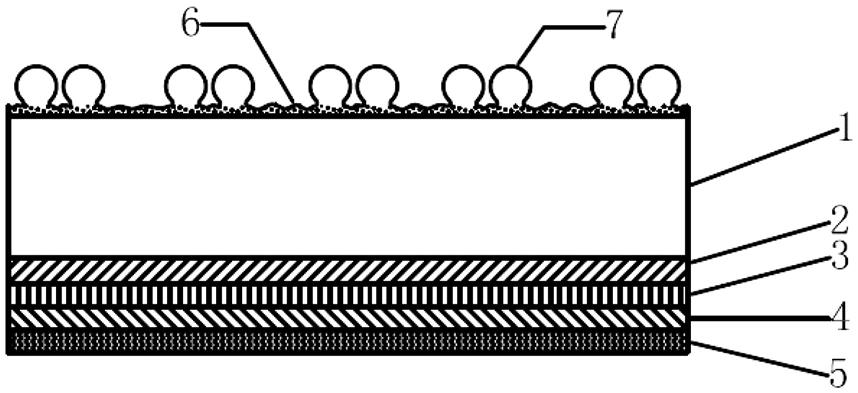

6.根据本发明的实施例,一种复合材料保健陶瓷茶器,包括按重量百分比计的以下成分:

7.陶器坯料:高岭土35-50%、粘土10-20%、石英12-22%、镁质土3-5%、麦饭石10-20%、砭石5-10%,氧化钡1-3%、氧化钛1-2%、氧化锆0.2-0.4%;

8.釉料:麦饭石25-35%、长石10-20%、滑石5-10%、方解石10-15%、石英15-20%、砭石5-10%、高岭土5-8%、氧化钛1-2%、镧系金属氧化物2-3%、氧化锆0.3-0.6%。

9.优选的,所述镧系金属氧化物包括氧化铈和氧化钕。

10.进一步的,所述釉料中还包括有总质量2-5%的碳酸钡。

11.本发明还提出了上述一种复合材料保健陶瓷茶器的制备方法,包括如下步骤:

12.s1、毛坯制备:

13.s1.1、按配比称取原料,在湿式球磨机内球磨加工,然后放入料浆池搅拌贮存;

14.s1.2、用泥浆泵将泥浆抽送至压滤泥机中压滤脱水,泥饼水分25-28%后在练泥机中挤压致密成泥条,拖入泥库均化陈腐25-35天;

15.s1.3、从泥库中把均化泥条,在真空练泥机反复二次进行抽真空处理,抽出泥条中空气,使之进一步致密,并提高可塑性;

16.s1.4、将泥条切成片状在滚压成型机或拉坯机上机械或手工成型,随后待其自然干燥后,修坯后得到精坯;

17.s2、釉料调配:按配比称取原料,在湿式球磨机中球磨加工,然后放入釉浆池内搅拌贮存;

18.s3、上釉:

19.s3.1、把干燥的精坯,先吹净灰尘,然后用清洁的水刷洗一遍,使坯体表面的水分吸附均匀;

20.s3.2、用喷釉、浸釉法上釉,釉浆浓度为1.55波美度,釉层厚度为1-1.5mm,得到粗品,然后干燥备用;

21.s4、烧成:将s3中制得的粗品放入高温窑内,在1240-1260℃加热10-12h,冷却后出窑得到成品。

22.优选的,所述步骤s4具体如下:

23.将s3中制得的粗品放入高温窑内,先加热至660℃并加热2h,然后升温至750℃并加热2h,最后升温至1240-1260℃加热10-12h,最后冷却出窑得到成品。

24.优选的,所述步骤s1.1中,球磨过程具体以料:球:水=1:(1.5-2):(0.7-0.9)的比例球磨粉碎24小时,出磨细度为万孔筛余2-4%。

25.优选的,所述步骤s2中,球磨过程具体以料:球:水=1:(1.8-2):(0.5-0.7)的比例粉碎,球磨时间48小时,出磨细度为万孔筛余0.2-0.4%。

26.本发明的技术原理为:

27.本发明在釉层中加入氧化钛和氧化锆,使得釉层在高温下形成玻璃态结晶时,可以构成钙钛锆石相,相比传统材料具有更稳定的晶体结构;在釉层中加入的镧系金属氧化物,在高温烧结过程中镧系金属离子可以部分替代钙离子在晶体结构中的空位,从而使得晶格参数增大,所形成的釉层的密度更高。

28.相比于现有技术,本发明具有如下有益效果:

29.1、本发明中加入的氧化钛和氧化锆可以在烧结过程中与碳酸钙一起构成钙钛锆石相,相比于传统的釉层中存在的硅酸盐氧磷灰石相,具有更稳定的晶体结构,从而在加入碳酸钙成分后,在具有一定保健功效的同时,依然可以形成稳定的玻璃态晶体结构,从而制备出强度高、结构温度的釉层;

30.2、本发明中还加入了镧系金属离子,可以在高温烧结过程中部分替代钙离子在晶体结构中的空位,从而使得晶格参数增大,所形成的釉层的密度更高,这样得到的釉层更为致密,具有更高的结构强度,与陶体之间的连接也更为紧密;

31.3、本发明的制备工艺中,先加热至660℃加热,然后再升温至750℃加热,最后才升温至1240-1260℃加热,其中660℃为钙钛锆石相玻璃体的核化温度,750℃为其晶化温度,通过这种分段升温,可以让加入的氧化钛和氧化锆更好的形成钙钛锆石相,避免其混杂在硅酸盐氧磷灰石相中难以构成规律的晶体结构,从而让制备的釉层内部晶型更规整,结构强度更高。

32.4、本发明通过成分配方和制备工艺两方面的改进,使得本发明的陶瓷茶器在釉层中加入更多的无机硅酸盐、碳酸盐类保健材料后,依然能保证相当的结构强度和釉层的质量,同时加入了更多的保健材料,还能使保健材料与盛装的液体接触更为充分,相比现有技术具有更好的保健功效。

具体实施方式

33.下面结合实施例对本发明中的技术方案进一步说明。

34.实施例1:

35.本实施例中原料配比如下:

36.陶器坯料:高岭土50%、粘土10%、石英17%、镁质土3%、麦饭石10%、砭石5.6%,氧化钡2%、氧化钛2%、氧化锆0.4%;

37.釉料:麦饭石25%、长石15%、滑石10%、方解石15%、石英16%、砭石5%、高岭土5.5%、氧化钛1%、氧化锆0.5%、碳酸钡5%、氧化铈1%、氧化钕1%。

38.本实施例中采用如下工艺制备复合材料保健陶瓷茶器:

39.s1、毛坯制备:

40.s1.1、按配比称取原料,在湿式球磨机内,以料:球:水=1:1.5:0.7的比例球磨粉碎24小时,出磨细度为万孔筛余3%,然后放入料浆池搅拌贮存;

41.s1.2、用泥浆泵将泥浆抽送至压滤泥机中压滤脱水,泥饼水分28%后在练泥机中挤压致密成泥条,拖入泥库均化陈腐25天;

42.s1.3、从泥库中把均化泥条,在真空练泥机反复二次进行抽真空处理,抽出泥条中空气,使之进一步致密,并提高可塑性;

43.s1.4、将泥条切成片状在滚压成型机或拉坯机上机械或手工成型,随后待其自然干燥后,修坯后得到精坯;

44.s2、釉料调配:按配比称取原料,在湿式球磨机中,以料:球:水=1:1.9:0.6的比例粉碎,球磨时间48小时,出磨细度为万孔筛余0.4%,然后放入釉浆池内搅拌贮存;

45.s3、上釉:

46.s3.1、把干燥的精坯,先吹净灰尘,然后用清洁的水刷洗一遍,使坯体表面的水分吸附均匀;

47.s3.2、用喷釉、浸釉法上釉,釉浆浓度为1.55波美度,釉层厚度为1mm,得到粗品,然后干燥备用;

48.s4、烧成:将s3中制得的粗品放入高温窑内,先加热至660℃并加热2h,然后升温至750℃并加热2h,最后升温至1250℃加热12h,最后冷却出窑得到成品。

49.实施例2:

50.本实施例中原料配比如下:

51.陶器坯料:高岭土38%、粘土20%、石英12%、镁质土5%、麦饭石15%、砭石7.2%,氧化钡1%、氧化钛1.5%、氧化锆0.3%;

52.釉料:麦饭石28%、长石10%、滑石8%、方解石13%、石英20%、砭石6%、高岭土5.7%、氧化钛2%、氧化锆0.3%、碳酸钡4%、氧化铈1%、氧化钕2%。

53.本实施例中采用如下工艺制备复合材料保健陶瓷茶器:

54.s1、毛坯制备:

55.s1.1、按配比称取原料,在湿式球磨机内,以料:球:水=1:1.8:0.8的比例球磨粉碎24小时,出磨细度为万孔筛余4%,然后放入料浆池搅拌贮存;

56.s1.2、用泥浆泵将泥浆抽送至压滤泥机中压滤脱水,泥饼水分25%后在练泥机中挤压致密成泥条,拖入泥库均化陈腐30天;

57.s1.3、从泥库中把均化泥条,在真空练泥机反复二次进行抽真空处理,抽出泥条中空气,使之进一步致密,并提高可塑性;

58.s1.4、将泥条切成片状在滚压成型机或拉坯机上机械或手工成型,随后待其自然干燥后,修坯后得到精坯;

59.s2、釉料调配:按配比称取原料,在湿式球磨机中,以料:球:水=1:2:0.7的比例粉碎,球磨时间48小时,出磨细度为万孔筛余0.2%,然后放入釉浆池内搅拌贮存;

60.s3、上釉:

61.s3.1、把干燥的精坯,先吹净灰尘,然后用清洁的水刷洗一遍,使坯体表面的水分吸附均匀;

62.s3.2、用喷釉、浸釉法上釉,釉浆浓度为1.55波美度,釉层厚度为1.2mm,得到粗品,然后干燥备用;

63.s4、烧成:将s3中制得的粗品放入高温窑内,先加热至660℃并加热2h,然后升温至750℃并加热2h,最后升温至1260℃加热10h,最后冷却出窑得到成品。

64.实施例3:

65.本实施例中原料配比如下:

66.陶器坯料:高岭土40%、粘土11.8%、石英22%、镁质土4%、麦饭石10%、砭石8%,氧化钡3%、氧化钛1%、氧化锆0.2%;

67.釉料:麦饭石30%、长石12%、滑石5%、方解石10%、石英18%、砭石10%、高岭土8%、氧化钛2%、氧化锆0.5%、碳酸钡2%、氧化铈1.5%、氧化钕1%。

68.本实施例中采用如下工艺制备复合材料保健陶瓷茶器:

69.s1、毛坯制备:

70.s1.1、按配比称取原料,在湿式球磨机内,以料:球:水=1:2:0.9的比例球磨粉碎24小时,出磨细度为万孔筛余2%,然后放入料浆池搅拌贮存;

71.s1.2、用泥浆泵将泥浆抽送至压滤泥机中压滤脱水,泥饼水分26%后在练泥机中挤压致密成泥条,拖入泥库均化陈腐35天;

72.s1.3、从泥库中把均化泥条,在真空练泥机反复二次进行抽真空处理,抽出泥条中空气,使之进一步致密,并提高可塑性;

73.s1.4、将泥条切成片状在滚压成型机或拉坯机上机械或手工成型,随后待其自然干燥后,修坯后得到精坯;

74.s2、釉料调配:按配比称取原料,在湿式球磨机中,以料:球:水=1:1.8:0.5的比例粉碎,球磨时间48小时,出磨细度为万孔筛余0.3%,然后放入釉浆池内搅拌贮存;

75.s3、上釉:

76.s3.1、把干燥的精坯,先吹净灰尘,然后用清洁的水刷洗一遍,使坯体表面的水分吸附均匀;

77.s3.2、用喷釉、浸釉法上釉,釉浆浓度为1.55波美度,釉层厚度为1.5mm,得到粗品,然后干燥备用;

78.s4、烧成:将s3中制得的粗品放入高温窑内,先加热至660℃并加热2h,然后升温至750℃并加热2h,最后升温至1240℃加热11h,最后冷却出窑得到成品。

79.实施例4:

80.本实施例中原料配比如下:

81.陶器坯料:高岭土42%、粘土11%、石英13.6%、镁质土4%、麦饭石20%、砭石5%,氧化钡2%、氧化钛2%、氧化锆0.4%;

82.釉料:麦饭石35%、长石11%、滑石6%、方解石11.4%、石英15%、砭石8%、高岭土6%、氧化钛1.5%、氧化锆0.6%、碳酸钡3.5%、氧化铈1.2%、氧化钕0.8%。

83.本实施例中采用如下工艺制备复合材料保健陶瓷茶器:

84.s1、毛坯制备:

85.s1.1、按配比称取原料,在湿式球磨机内,以料:球:水=1:2:0.7的比例球磨粉碎24小时,出磨细度为万孔筛余4%,然后放入料浆池搅拌贮存;

86.s1.2、用泥浆泵将泥浆抽送至压滤泥机中压滤脱水,泥饼水分28%后在练泥机中挤压致密成泥条,拖入泥库均化陈腐28天;

87.s1.3、从泥库中把均化泥条,在真空练泥机反复二次进行抽真空处理,抽出泥条中空气,使之进一步致密,并提高可塑性;

88.s1.4、将泥条切成片状在滚压成型机或拉坯机上机械或手工成型,随后待其自然干燥后,修坯后得到精坯;

89.s2、釉料调配:按配比称取原料,在湿式球磨机中,以料:球:水=1:1.8:0.7的比例粉碎,球磨时间48小时,出磨细度为万孔筛余0.2%,然后放入釉浆池内搅拌贮存;

90.s3、上釉:

91.s3.1、把干燥的精坯,先吹净灰尘,然后用清洁的水刷洗一遍,使坯体表面的水分吸附均匀;

92.s3.2、用喷釉、浸釉法上釉,釉浆浓度为1.55波美度,釉层厚度为1mm,得到粗品,然后干燥备用;

93.s4、烧成:将s3中制得的粗品放入高温窑内,先加热至660℃并加热2h,然后升温至750℃并加热2h,最后升温至1260℃加热10h,最后冷却出窑得到成品。

94.实施例5:

95.本实施例中原料配比如下:

96.陶器坯料:高岭土35%、粘土15%、石英17%、镁质土5%、麦饭石15%、砭石10%,氧化钡1%、氧化钛1.7%、氧化锆0.3%;

97.釉料:麦饭石30%、长石20%、滑石5.2%、方解石10.4%、石英15.1%、砭石5%、高

岭土5%、氧化钛1%、氧化锆0.3%、碳酸钡5%、氧化铈1%、氧化钕2%。

98.本实施例中采用如下工艺制备复合材料保健陶瓷茶器:

99.s1、毛坯制备:

100.s1.1、按配比称取原料,在湿式球磨机内,以料:球:水=1:1.9:0.9的比例球磨粉碎24小时,出磨细度为万孔筛余4%,然后放入料浆池搅拌贮存;

101.s1.2、用泥浆泵将泥浆抽送至压滤泥机中压滤脱水,泥饼水分28%后在练泥机中挤压致密成泥条,拖入泥库均化陈腐35天;

102.s1.3、从泥库中把均化泥条,在真空练泥机反复二次进行抽真空处理,抽出泥条中空气,使之进一步致密,并提高可塑性;

103.s1.4、将泥条切成片状在滚压成型机或拉坯机上机械或手工成型,随后待其自然干燥后,修坯后得到精坯;

104.s2、釉料调配:按配比称取原料,在湿式球磨机中,以料:球:水=1:2:0.7的比例粉碎,球磨时间48小时,出磨细度为万孔筛余0.2%,然后放入釉浆池内搅拌贮存;

105.s3、上釉:

106.s3.1、把干燥的精坯,先吹净灰尘,然后用清洁的水刷洗一遍,使坯体表面的水分吸附均匀;

107.s3.2、用喷釉、浸釉法上釉,釉浆浓度为1.55波美度,釉层厚度为1.3mm,得到粗品,然后干燥备用;

108.s4、烧成:将s3中制得的粗品放入高温窑内,先加热至660℃并加热2h,然后升温至750℃并加热2h,最后升温至1240℃加热10h,最后冷却出窑得到成品。

109.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。