1.本发明涉及微波介质陶瓷材料技术领域,尤其涉及一种具备超高温度稳定性的微波介质陶瓷材料及其制备方法和应用。

背景技术:

2.近年来,5g及sub-6g通信技术、无线局域网络(wlan)、全球卫星定位系统(gps)、蓝牙技术、车载雷达技术等应用领域的快速进步,带动了相关电子元器件向高频化、小型化、高可靠性和高稳定方向发展。射频片式多层陶瓷电容器(mlcc)由于体积小、质量轻、性能稳定、可靠性高等特点,被广泛应用于军用及民用的整机震荡、耦合、滤波、旁路电路中。此外,随着毫米波技术的发展,射频mlcc的应用频段由几百mhz逐渐向几千mhz频段发展,其在军民领域的用途将会越来越突出。微波介质陶瓷材料具有低损耗、频率及温度稳定性好、绝缘性能好等特性,是实现射频mlcc高可靠性的关键基础材料。

3.目前,常用的微波介质瓷料的容量温度特性参数通常为c0g(即0

±

30ppm/℃),表征在使用温度为-55℃~125℃范围内,其容量偏差在(-30~ 30)ppm/℃范围。而在mlcc产品应用环境中,容量的变化通常会导致其所在的电子功能模块中的部分功能产生明显偏移。对于当下快速发展的毫米波技术,其信号频率可高至数十ghz,几十ppm的信号偏差就可以导致系统整体的工作频段产生变化。明显的,在我国北方通信基站中,由于夏季和冬季明显的温度差异,会导致通信系统工作状态的不稳定。容量温度特性为c0g指标的微波介质陶瓷材料,其工作温度范围内的容量温度特性极差可达60ppm,已逐渐不能满足射频微波mlcc产品对更高容量精度和更高温度稳定性的要求。因此,如何开发出在更宽的工作温度区间内具备更优异容量温度稳定性的微波介质陶瓷材料成为本领域亟待解决的难题。

技术实现要素:

4.本发明的目的在于提供一种具备超高温度稳定性的微波介质陶瓷材料及其制备方法和应用。本发明提供的微波介质陶瓷材料介质损耗低,容量温度特性在-65℃~150℃范围可达(0

±

5)ppm/℃。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种具备超高温度稳定性的微波介质陶瓷材料,由包括以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物84~89份、srtio37~9份、catio30.5~2份、粉末a1~3.5份和粉末b1~2份;

7.所述mg-ba-ti-si-zr系化合物由包括以下质量份数的原料制备得到:mg(oh)250~60份、baco31~4份、tio215~25份、zro20.5~2份和sio222~28份;

8.所述粉末a包括al2o3、zro2、mno2、sm2o3和nd2o3中的至少一种;

9.所述粉末b由包括以下质量份数的原料制备得到:caco325~35份、h3bo335~45份和sio215~25份。

10.优选地,由包括以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物85~88.5份、srtio37.5~8份、catio31~1.5份、粉末a1.5~3份和粉末b1.5~2份。

11.优选地,所述mg-ba-ti-si-zr系化合物由包括以下质量份数的原料制备得到:mg(oh)251~58.5份、baco31.5~3份、tio216~23份、zro21~1.5份和sio222.5~25份。

12.优选地,所述mg-ba-ti-zr-si系化合物的制备方法包括如下步骤:

13.1)将mg(oh)2、baco3、tio2、zro2和sio2混合,得到粉体;

14.2)将所述步骤1)得到的粉体进行煅烧,得到mg-ba-ti-zr-si系化合物。

15.优选地,所述步骤2)中煅烧的温度为1150~1180℃,煅烧的时间为3~5h。

16.优选地,所述粉末b由包括以下质量份数的原料制备得到:caco328~33份、zno 0.5~3份、baco31~2份、h3bo339.5~41份和sio220~24份。

17.本发明还提供了上述技术方案所述微波介质陶瓷材料的制备方法,包括以下步骤:

18.(1)将mg-ba-ti-si-zr系化合物、srtio3、catio3、粉末a和粉末b混合,得到混合粉体;

19.(2)将所述步骤(1)得到的混合粉体与粘结剂混合,进行造粒,得到半成品;

20.(3)将所述步骤(2)得到的半成品依次进行压制和烧结,得到微波介质陶瓷材料。

21.优选地,所述步骤(3)中压制的压力为200~300mpa,压制的时间为10~60s。

22.优选地,所述步骤(3)中烧结的温度为1230~1270℃,烧结的时间为2~3h。

23.本发明还提供了上述技术方案所述微波介质陶瓷材料或上述技术方案所述制备方法制备得到的微波介质陶瓷材料在片式多层陶瓷电容器中的应用。

24.本发明提供了一种具备超高温度稳定性的微波介质陶瓷材料,由包括以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物84~89份、srtio37~9份、catio30.5~2份、粉末a1~3.5份和粉末b1~2份;所述mg-ba-ti-si-zr系化合物由包括以下质量份数的原料制备得到:mg(oh)250~60份、baco31~4份、tio215~25份、zro20.5~2份和sio222~28份;所述粉末a包括al2o3、zro2、mno2、sm2o3和nd2o3中的至少一种;所述粉末b由包括以下质量份数的原料制备得到:caco325~35份、h3bo335~45份和sio215~25份。本发明采用mg-ba-ti-zr-si系化合物,ti和si元素作为[tio6]八面体和[sio4]四面体的核心元素,构成了化合物晶体结构的主要框架,mg和ba元素填充在八面体和四面体的间隙中,提高了陶瓷材料的原子堆积密度和晶体结构的有序度;通过控制zr离子的用量,使得zr部分替代[tio6]八面体中的ti和[sio4]四面体中的si,能够起到钉扎晶格,提升结构局部有序度的作用,保证材料在宽温度工作范围内容量系数的稳定性,减小容量温度系数的波动范围;通过将srtio3和catio3作为第二相加入,能够通过两者负温度系数的补偿,将陶瓷材料的温度系数调整至近零范围;通过添加粉末a,能够与mg-ba-ti-si-zr系化合物、srtio3和catio3固溶,填充材料晶体结构中的空位,提升材料内部的有序度,提高原子堆积密度,从而进一步提升材料的温度稳定性,保证材料的容量温度系数在近0范围内的波动较小;通过添加粉末b保证材料在烧结后晶粒尺寸更均匀,有序度更高,有助于降低介电损耗,提升陶瓷烧结密度,从而进一步提升材料的温度稳定性。实验结果表明,本发明提供的微波介质陶瓷材料在-65℃~150℃范围内容量温度系数在(0

±

20)ppm/℃范围内,能够达(0

±

5)ppm/℃,与传统c0g材料-55℃~125℃范围内容量温度系数(0

±

30)ppm/℃相比,性能优势极为明显。

附图说明

[0025]

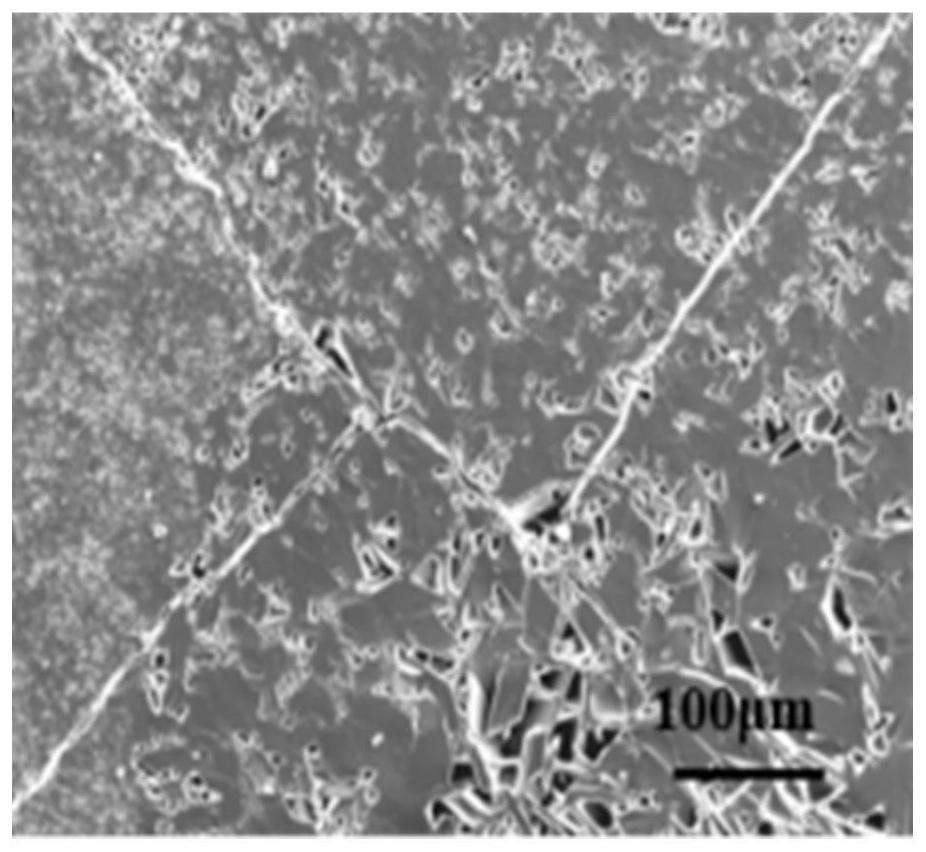

图1为实施例12制备得到的微波介质陶瓷材料的表面形貌图。

具体实施方式

[0026]

本发明提供了一种具备超高温度稳定性的微波介质陶瓷材料,由包括以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物84~89份、srtio37~9份、catio30.5~2份、粉末a1~3.5份和粉末b1~2份;

[0027]

所述mg-ba-ti-si-zr系化合物由包括以下质量份数的原料制备得到:mg(oh)250~60份、baco31~4份、tio215~25份、zro20.5~2份和sio222~28份;

[0028]

所述粉末a包括al2o3、zro2、mno2、sm2o3和nd2o3中的至少一种;

[0029]

所述粉末b由包括以下质量份数的原料制备得到:caco325~35份、h3bo335~45份和sio215~25份。

[0030]

以质量份数计,制备本发明所述微波介质陶瓷材料的原料包括mg-ba-ti-si-zr系化合物84~89份,优选为85~88.5份,进一步优选为86~87.5份,更优选为86.5~87份。本发明通过控制mg-ba-ti-si-zr系化合物的用量能够进一步提升晶体结构局部的有序度,保证材料在宽温度工作范围内容量系数的稳定性,减小容量温度系数的波动范围。

[0031]

在本发明中,所述mg-ba-ti-si-zr系化合物由包括以下质量份数的原料制备得到:mg(oh)250~60份、baco31~4份、tio215~25份、zro20.5~2份和sio222~28份。

[0032]

以质量份数计,制备本发明所述mg-ba-ti-si-zr系化合物的原料包括mg(oh)250~60份,优选为51~58.5份,进一步优选为53~56份,更优选为54~55份,最优选为54.5份。在本发明中,所述mg(oh)2能够提供mg元素,由于mg离子半径约为0.07nm,能够使mg元素填充在晶体结构的间隙中,从而提高材料的原子堆积密度和晶体结构的有序度。

[0033]

以mg(oh)2的质量份数为50~60份计,制备本发明所述mg-ba-ti-si-zr系化合物的原料还包括baco31~4份,优选为1.5~3份,更优选为2~2.5份。在本发明中,所述baco3能够提供ba元素,由于ba离子半径约为0.135nm,使ba元素搭配mg元素填充在晶体结构的间隙中,从而提高材料的原子堆积密度和晶体结构的有序度。

[0034]

以mg(oh)2的质量份数为50~60份计,制备本发明所述mg-ba-ti-si-zr系化合物的原料还包括tio215~25份,优选为16~23份,进一步优选为18~22份,更优选为19~21份。在本发明中,所述tio2提供ti元素,其化合价为 4价态,作为[tio6]八面体的核心元素,构成了化合物晶体结构的主要框架。

[0035]

以mg(oh)2的质量份数为50~60份计,制备本发明mg-ba-ti-si-zr系化合物的原料还包括zro20.5~2份,优选为1~1.5份。在本发明中,所述zro2能够提供zr,部分替代[tio6]八面体中的ti和[sio4]四面体中的si,由于zr离子半径约为0.07nm,大于ti离子半径(0.06nm)和si离子半径(0.04nm),适当含量的zr离子取代ti和si,能够起到钉扎晶格,提升结构局部有序度的作用。

[0036]

以mg(oh)2的质量份数为50~60份计,制备本发明所述mg-ba-ti-si-zr系化合物的原料还包括sio222~28份,优选为22.5~25,更优选为23~24份。在本发明中,所述sio2提供si元素,其化合价为 4价态,作为[sio4]四面体的核心元素,构成了化合物晶体结构的主要框架。

[0037]

本发明对所述mg-ba-ti-zr-si系化合物中各原料的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

[0038]

在本发明中,所述mg-ba-ti-zr-si系化合物的制备方法优选包括如下步骤:

[0039]

1)将mg(oh)2、baco3、tio2、zro2和sio2混合,得到粉体;

[0040]

2)将所述步骤1)得到的粉体进行煅烧,得到mg-ba-ti-zr-si系化合物。

[0041]

本发明优选将mg(oh)2、baco3、tio2、zro2和sio2混合,得到粉体。

[0042]

在本发明中,所述mg(oh)2、baco3、tio2、zro2和sio2的混合优选为球磨;所述球磨的球料比优选为(2~8):1,更优选为6:1;所述球磨的时间优选为4~8h,更优选为5h;所述球磨的转速优选为250~450r/min,更优选为350r/min;所述球磨优选在球磨机中进行。本发明对所述球磨机的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。本发明通过控制球磨的工艺参数能够进一步提高各原料的均匀分散程度。

[0043]

混合完成后,本发明优选对所述混合得到的产物依次进行干燥和研磨,得到粉体。

[0044]

本发明对所述干燥的操作没有特殊的限定,根据常识进行判断即可。本发明对所述研磨的操作没有特殊的限定,只要保证粉体的粒度≤100目即可。

[0045]

得到粉体后,本发明优选将所述粉体进行煅烧,得到mg-ba-ti-zr-si系化合物。

[0046]

在本发明中,所述煅烧的温度优选为1150~1180℃;所述煅烧的时间优选为3~5h,更优选为4h。本发明中煅烧能够将mg(oh)2、baco3、tio2、zro2和sio2经过高温的固相反应得到具有稳定晶体结构的mg-ba-ti-zr-si化合物。

[0047]

煅烧完成后,本发明优选对所述煅烧得到的产物进行研磨,得到mg-ba-ti-zr-si系化合物。本发明对所述研磨的操作没有特殊的限定,只要保证mg-ba-ti-zr-si系化合物的粒度≤100目即可。

[0048]

本发明通过控制mg-ba-ti-zr-si系化合物中各原料的含量,能够有效改变化合物中晶体结构中原子堆积密度和结构的有序度,从而对材料的介电常数和介电损耗产生影响,提高介电性能。

[0049]

以mg-ba-ti-si-zr系化合物的质量份数为84~89份计,制备本发明所述微波介质陶瓷材料的原料还包括srtio37~9份,优选为7.5~8份。本发明将srtio3作为第二相加入,能够通过其负温度系数的补偿,将陶瓷材料的温度系数调整至近零范围。

[0050]

在本发明中,所述srtio3的制备方法优选包括如下步骤:

[0051]

①

、将srco3和tio2混合,得到粉料;

[0052]

②

、将所述步骤

①

得到的粉料进行煅烧,得到srtio3。

[0053]

本发明优选将srco3和tio2混合,得到粉料。

[0054]

在本发明中,所述srco3和tio2的物质的量之比优选为1:1。本发明对所述srco3和tio2的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

[0055]

在本发明中,所述srco3和tio2的混合优选为球磨;所述球磨的球料比优选为(2~8):1;所述球磨的时间优选为4~8h;所述球磨的转速优选为250~450r/min;所述球磨优选在球磨机中进行。本发明对所述球磨机的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。本发明通过控制球磨的工艺参数能够进一步提高原料的均匀分散程度。

[0056]

混合完成后,本发明优选对所述混合得到的产物依次进行干燥和研磨,得到粉料。

[0057]

本发明对所述干燥的操作没有特殊的限定,根据常识进行判断即可。本发明对所

述研磨的操作没有特殊的限定,只要保证粉料的粒度≤100目即可。

[0058]

得到粉料后,本发明优选将所述粉料进行煅烧,得到srtio3。

[0059]

在本发明中,所述煅烧的温度优选为1130~1150℃;所述煅烧的时间优选为3~5h,更优选为4h。

[0060]

煅烧完成后,本发明优选对所述煅烧得到的产物进行研磨,得到srtio3。本发明对所述研磨的操作没有特殊的限定,只要保证srtio3的粒度≤100目即可。

[0061]

以mg-ba-ti-si-zr系化合物的质量份数为84~89份计,制备本发明所述微波介质陶瓷材料的原料还包括catio30.5~2份,优选为1~1.5份。本发明将catio3作为第二相加入,能够通过其负温度系数的补偿,将陶瓷材料的温度系数调整至近零范围。

[0062]

在本发明中,所述srtio3和catio3的容量温度系数分别为-2500ppm/℃和-1500ppm/℃,通过控制这两者的用量,能够利用两者负温度系数的补偿,将材料的温度系数调整至近零范围;并且,由于srtio3和catio3两者结构接近,在烧结过程中,两者可以形成固溶体,通过sr和ca离子的协同作用,还能够提高基体材料的原子堆积密度,保证材料在-65℃~150℃工作范围内容量系数的稳定性,减小容量温度系数的波动范围。

[0063]

在本发明中,所述catio3的制备方法优选包括如下步骤:

[0064]

一、将caco3和tio2混合,得到物料;

[0065]

二、将所述步骤一得到的物料进行煅烧,得到catio3。

[0066]

本发明优选将caco3和tio2混合,得到物料。

[0067]

在本发明中,所述caco3和tio2的物质的量之比优选为1:1。本发明对所述caco3和tio2的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

[0068]

在本发明中,所述caco3和tio2的混合优选为球磨;所述球磨的球料比优选为(2~8):1;所述球磨的时间优选为4~8h;所述球磨的转速优选为250~450r/min;所述球磨优选在球磨机中进行。本发明对所述球磨机的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。本发明通过控制球磨的工艺参数能够进一步提高原料的均匀分散程度。

[0069]

混合完成后,本发明优选对所述混合得到的产物依次进行干燥和研磨,得到物料。

[0070]

本发明对所述干燥的操作没有特殊的限定,根据常识进行判断即可。本发明对所述研磨的操作没有特殊的限定,只要保证物料的粒度≤100目即可。

[0071]

得到物料后,本发明优选将所述物料进行煅烧,得到catio3。

[0072]

在本发明中,所述煅烧的温度优选为1100~1130℃;所述煅烧的时间优选为3~5h,更优选为4h。

[0073]

煅烧完成后,本发明优选对所述煅烧得到的产物进行研磨,得到catio3。本发明对所述研磨的操作没有特殊的限定,只要保证catio3的粒度≤100目即可。

[0074]

以mg-ba-ti-si-zr系化合物的质量份数为84~89份计,制备本发明所述微波介质陶瓷材料的原料还包括粉末a1~3.5份,优选为1.5~3份,更优选为2~2.5份。本发明通过添加粉末a,能够与mg-ba-ti-si-zr系化合物、srtio3和catio3固溶,填充材料晶体结构中的空位,提升材料内部的有序度,提高原子堆积密度,从而进一步提升材料的温度稳定性,保证材料的容量温度系数在近0范围内的波动较小。

[0075]

在本发明中,所述粉末a包括al2o3、zro2、mno2、sm2o3和nd2o3中的至少一种,优选为al2o3、zro2、mno2、sm2o3和nd2o3中的两种或al2o3、zro2、mno2、sm2o3和nd2o3中的三种。在本发

明中,所述粉末a为al2o3、zro2、mno2、sm2o3和nd2o3中的两种时,两者的质量比优选为1:(0.5~2);所述粉末a为al2o3、zro2、mno2、sm2o3和nd2o3中的三种时,三者的质量比优选为1:(0.3~2):(0.3~2)。本发明对所述粉末a各原料的来源没有特殊的限定,采用本领域技术人员熟知的市售产品,只要保证各原料的化学纯度为电子级即可。

[0076]

以mg-ba-ti-si-zr系化合物的质量份数为84~89份计,制备本发明所述微波介质陶瓷材料的原料还包括粉末b1~2份,优选为1.5~2份。本发明的粉末b为玻璃料,不仅能够降低烧结温度,在烧结过程中还能够改性颗粒表面,保证材料在烧结后晶粒尺寸更均匀,有序度更高,有助于降低介电损耗,提升陶瓷烧结密度,从而进一步提升材料的温度稳定性。

[0077]

在本发明中,所述粉末b由包括以下质量份数的原料制备得到:caco325~35份、h3bo335~45份和sio215~25份;优选由包括以下质量份数的原料制备得到:caco328~33份、h3bo339.5~41份、sio220~24份和zno 0.5~5份,更优选由包括以下质量份数的原料制备得到:caco320~32份、h3bo340份和zno 2~3份。

[0078]

在本发明中,所述粉末b的制备方法优选包括如下步骤:

[0079]

(一)将caco3、h3bo3和sio2混合,得到混合物料;

[0080]

(二)将所述步骤(一)得到的混合物料依次进行熔融、冷淬和球磨,得到粉末b。

[0081]

本发明优选将caco3、h3bo3和sio2混合,得到混合物料。

[0082]

在本发明中,所述caco3、h3bo3和sio2的混合优选为球磨;所述球磨的球料比优选为(2~8):1,更优选为3:1;所述球磨的时间优选为4~8h;所述球磨的转速优选为250~450r/min,更优选为350r/min;所述球磨优选在球磨机中进行。本发明对所述球磨机的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。本发明通过控制球磨的工艺参数能够进一步提高原料的均匀分散程度。

[0083]

混合完成后,本发明优选对所述混合得到的产物依次进行干燥和研磨,得到混合物料。

[0084]

本发明对所述干燥的操作没有特殊的限定,根据常识进行判断即可。本发明对所述研磨的操作没有特殊的限定,只要保证混合物料的粒度≤100目即可。

[0085]

得到混合物料后,本发明优选将所述混合物料依次进行熔融、冷淬和球磨,得到粉末b。

[0086]

在本发明中,所述熔融的温度优选为1300~1500℃,更优选为1400℃。在本发明中,所述冷淬的介质优选为水。本发明对所述冷淬的具体操作没有特殊的限定,采用本领域技术人员熟知的冷淬操作即可。本发明将混合物料进行熔融是为了后续的冷淬,冷淬能够使熔融的玻璃由粘性液态转变为可塑态,再转变成脆性固态,最终制备得到玻璃。

[0087]

在本发明中,所述球磨优选在球磨罐中进行。本发明对所述球磨罐的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。

[0088]

在本发明中,所述球磨的球料比优选为(3~5):1,更优选为4:1;所述球磨的时间优选为3~5h;球磨的转速优选为250~450r/min。本发明通过控制球磨的工艺参数能够进一步提高原料的均匀分散程度。

[0089]

球磨完成后,本发明优选对所述球磨得到的产物依次进行干燥和研磨,得到粉末b。

[0090]

本发明对所述干燥的操作没有特殊的限定,根据常识进行判断即可。本发明对所

述研磨的操作没有特殊的限定,只要保证粉末b的粒度≤100目即可。

[0091]

在本发明中,所述粉末b的原料包括zno时,所述zno优选在原料混合时加入。

[0092]

本发明提供的微波介质陶瓷材料在-65℃~150℃范围内可以保持优良的容量温度系数,容量温度系数可达(0

±

5)ppm/℃,与传统c0g材料-55℃~125℃范围内容量温度系数(0

±

30)ppm/℃相比,性能优势极为明显;同时该微波介质陶瓷的具有优异的电学特性,介质损耗低,绝缘电阻高,制备原料无毒且价格低廉,在射频mlcc领域具有广泛的应用前景,对促进我国高端射频mlcc产品的国产化具有极为重要的意义。

[0093]

本发明采用mg-ba-ti-si-zr系化合物作为基体材料,通过化合物中的成分控制可以有效调整材料的介电常数和介电损耗,并结合srtio3、catio3、粉末a和粉末b协同作用,起到调制材料容量温度系数的效果。

[0094]

本发明还提供了上述技术方案所述微波介质陶瓷材料的制备方法,包括以下步骤:

[0095]

(1)将mg-ba-ti-si-zr系化合物、srtio3、catio3、粉末a和粉末b混合,得到混合粉体;

[0096]

(2)将所述步骤(1)得到的混合粉体与粘结剂混合,进行造粒,得到半成品;

[0097]

(3)将所述步骤(2)得到的半成品依次进行压制和烧结,得到微波介质陶瓷材料。

[0098]

本发明将mg-ba-ti-si-zr系化合物、srtio3、catio3、粉末a和粉末b混合,得到混合粉体。

[0099]

在本发明中,所述mg-ba-ti-si-zr系化合物、srtio3、catio3、粉末a和粉末b的混合优选为球磨;所述球磨的球料比优选为(2~10):1,更优选为(5~8):1;所述球磨的时间优选为4~8h,更优选为5~6h;所述球磨的转速优选为250~450r/min;所述球磨优选在球磨机中进行。本发明对所述球磨机的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。本发明通过控制球磨的工艺参数能够进一步提高原料的均匀分散程度。

[0100]

mg-ba-ti-si-zr系化合物、srtio3、catio3、粉末a和粉末b的混合完成后,本发明优选对所述混合得到的产物依次进行干燥和研磨,得到混合粉体。

[0101]

本发明对所述干燥的操作没有特殊的限定,根据常识进行判断即可。本发明对所述研磨的操作没有特殊的限定,只要保证混合粉体的粒度≤100目即可。

[0102]

得到混合粉体后,本发明将所述混合粉体与粘结剂混合,进行造粒,得到半成品。

[0103]

在本发明中,所述粘结剂优选为pva的酒精溶液或pva的水溶液;所述粘结剂的质量浓度优选为5wt%。本发明对所述粘结剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明对所述粘结剂的用量没有特殊的限定,采用本领域技术人员熟知的用量即可。在本发明中,所述粘结剂主要起粘结混合粉体的作用。

[0104]

本发明对所述混合粉体与粘结剂混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物料的技术方案即可。本发明对所述造粒的操作没有特殊的限定,采用本领域技术人员熟知的造粒操作即可。

[0105]

得到半成品后,本发明将所述半成品依次进行压制和烧结,得到微波介质陶瓷材料。

[0106]

在本发明中,所述压制的压力优选为200~300mpa,更优选为250~280mpa;所述压制的时间优选为10~60s,更优选为30s。

[0107]

在本发明中,所述烧结优选在烧结炉中进行。本发明对所述烧结炉的型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。

[0108]

压制完成后,本发明优选对所述压制得到的产物进行排胶。在本发明中,所述排胶的温度优选为520~550℃;所述排胶的时间优选为2~4h,更优选为3h;升温至所述排胶温度的速率优选为2℃/min。本发明采用排胶能够去除产物的粘结剂。

[0109]

在本发明中,烧结的温度优选为1230~1270℃,更优选为1250℃;所述烧结的时间优选为2~3h;升温至所述烧结温度的速率优选为5℃/min。本发明进行烧结能够实现原料的陶瓷化。

[0110]

烧结完成后,本发明优选对所述烧结得到的产物进行冷却,得到微波介质陶瓷材料。在本发明中,所述冷却优选为随炉自然冷却。

[0111]

本发明提供的制备方法工艺简单,适合于工业化生产。

[0112]

本发明还提供了上述技术方案所述微波介质陶瓷材料或上述技术方案所述制备得到的微波介质陶瓷材料在片式多层陶瓷电容器中的应用。

[0113]

本发明对所述微波介质陶瓷材料在片式多层陶瓷电容器中应用的操作没有特殊的限定,按照本领域常规微波介质陶瓷材料在片式多层陶瓷电容器中应用的操作即可。

[0114]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0115]

实施例1

[0116]

具备超高温度稳定性的微波介质陶瓷材料由以下质量份数的原料制备得到:微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物87.5份、srtio38份、catio31.5份、粉末a2份和粉末b1份;

[0117]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)255份、baco32份、tio219份、zro22份和sio222份;

[0118]

所述粉末a为1.5份zro2和0.5份al2o3;

[0119]

所述粉末b由以下质量份数的原料制备得到:caco335份、h3bo340份和sio225份;

[0120]

所述mg-ba-ti-zr-si系化合物的制备方法为如下步骤:

[0121]

1)将mg(oh)2、baco3、tio2、zro2和sio2在球磨机中球磨,再放入烘箱中于120℃烘干,研磨后过100目筛,得到粉体;其中,研磨球为氧化锆球,球磨时间为5h,转速为350r/min;球料比为6:1;

[0122]

2)将所述步骤1)得到的粉体在1160℃下煅烧4h,再研磨过100目筛,得到mg-ba-ti-zr-si系化合物;

[0123]

所述srtio3的制备方法为如下步骤:

[0124]

①

将物质的量之比为1:1的srco3和tio2在球磨机中球磨,再放入烘箱中于120℃烘干,研磨后过100目筛,得到粉料;其中,研磨球为氧化锆球,球磨时间为8h,转速为450r/min;球料比为2:1;

[0125]

②

将所述步骤

①

得到的粉料在1130℃煅烧3h,再研磨过100目筛,得到srtio3;

[0126]

所述catio3的制备方法为如下步骤:

[0127]

一、将物质的量之比为1:1的caco3和tio2在球磨机中球磨,再放入烘箱中于120℃烘干,研磨后过100目筛,得到物料;其中,研磨球为氧化锆球,球磨时间为8h,转速为250r/min;球料比为8:1;

[0128]

二、将所述步骤一得到的物料在1100~1130℃煅烧3~5h,再研磨过100目筛,得到catio3;

[0129]

所述粉末b的制备方法为如下步骤:

[0130]

(一)将粉末b的原料在球磨机中球磨,再放入烘箱中于120℃烘干,研磨后过100目筛,得到混合物料;其中,研磨球为氧化锆球,球磨时间为4h,转速为350r/min;球料比为3:1;

[0131]

(二)将所述步骤(一)得到的混合物料在pt坩埚中,升温至1400℃熔融,然后倒入去离子水中冷淬,完成后再放入球磨罐中进行球磨,最后放入烘箱中于120℃烘干,粉体研磨后过100目筛,得到粉末b;其中,所述球磨的球料比为4:1,研磨球为氧化锆球,球磨时间为5h,转速为450r/min;

[0132]

所述微波介质陶瓷材料的制备方法为以下步骤:

[0133]

(1)将mg-ba-ti-si-zr系化合物、srtio3、catio3、粉末a和粉末b在球磨机中球磨,再放入烘箱中于120℃烘干,研磨后过100目筛,得到混合粉体;其中,研磨球为氧化锆球,球磨时间为5h,转速为350r/min;球料比为6:1;

[0134]

(2)将所述步骤(1)得到的混合粉体2g加入20滴浓度为5wt%的pvb的酒精溶液粘合造粒,得到半成品;

[0135]

(3)将所述步骤(2)得到的半成品在300mpa下压制30s,再放入烧结炉中,以升温速率2℃/min升至550℃、保温4h进行排胶,随后以5℃/min的升温速率升至1270℃、保温3h进行烧结,随炉自然冷却,得到微波介质陶瓷材料。

[0136]

实施例2

[0137]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0138]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物89份、srtio37份、catio31.5份、粉末a1份和粉末b1.5份;

[0139]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)256份、baco31份、tio225份、zro21份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1180℃;

[0140]

所述粉末a为mno2;

[0141]

所述粉末b由以下质量份数的原料制备得到:caco335份、zno 2份、h3bo340份和sio223份;

[0142]

微波介质陶瓷材料的制备方法中烧结温度为1250℃。

[0143]

实施例3

[0144]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0145]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物87.5份、srtio39份、catio30.5份、粉末a1.5份和粉末b1.5份;

[0146]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)255份、baco32份、tio220份、zro20.5份和sio222.5份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1170℃;

[0147]

所述粉末a为1份zro2和0.5份sm2o3;

[0148]

所述粉末b由以下质量份数的原料制备得到:caco330份、h3bo345份和sio225份;

[0149]

微波介质陶瓷材料的制备方法中烧结温度为1250℃。

[0150]

实施例4

[0151]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0152]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物87份、srtio37份、catio30.5份、粉末a 3.5份和粉末b 2份;

[0153]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)258.8份、baco31份、tio216份、zro20.5份和sio224份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1150℃;

[0154]

所述粉末a为1.5份zro2、1份al2o3和1份nd2o3;

[0155]

所述粉末b由以下质量份数的原料制备得到:caco332份、zno 5份、h3bo340份和sio223份;

[0156]

微波介质陶瓷材料的制备方法中烧结温度为1230℃。

[0157]

实施例5

[0158]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0159]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物84份、srtio39份、catio32份、粉末a3份和粉末b 2份;

[0160]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)250份、baco32.5份、tio225份、zro20.5份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1150℃;

[0161]

所述粉末a为0.5份sm2o3、1份al2o3和1.5份nd2o3;

[0162]

所述粉末b由以下质量份数的原料制备得到:caco325份、zno 5份、h3bo345份和sio225份;

[0163]

微波介质陶瓷材料的制备方法中烧结温度为1230℃。

[0164]

实施例6

[0165]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0166]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物86份、srtio37份、catio31.5份、粉末a3.5份和粉末b 2份;

[0167]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)254份、baco31份、tio222份、zro21份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1160℃;

[0168]

所述粉末a为1.5份zro2和2份al2o3;

[0169]

所述粉末b由以下质量份数的原料制备得到:caco335份、zno 0.5份、h3bo339.5份和sio225份;

[0170]

微波介质陶瓷材料的制备方法中烧结温度为1230℃。

[0171]

实施例7

[0172]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0173]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物86.5份、srtio38份、catio30.5份、粉末a 3份和粉末b 2份;

[0174]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)251份、baco31份、tio225份、zro21份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1160℃;

[0175]

所述粉末a为2份zro2和1份al2o3;

[0176]

所述粉末b由以下质量份数的原料制备得到:caco330份、zno 3份、h3bo342份和sio225份;

[0177]

微波介质陶瓷材料的制备方法中烧结温度为1230℃。

[0178]

实施例8

[0179]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0180]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物85.5份、srtio37.5份、catio31.5份、粉末a2.5份和粉末b 2份;

[0181]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)250份、baco31份、tio223份、zro21份和sio225份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1160℃;

[0182]

所述粉末a为0.5份zro2、0.5份al2o3、0.5份mno2、0.5份sm2o3和0.5份nd2o3;

[0183]

所述粉末b由以下质量份数的原料制备得到:caco330份、zno 3份、h3bo342份和sio225份;

[0184]

微波介质陶瓷材料的制备方法中烧结温度为1230℃。

[0185]

实施例9

[0186]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0187]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物85份、srtio39份、catio32份、粉末a2.5份和粉末b1.5份;

[0188]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)258.5份、baco31份、tio216份、zro20.5份和sio224份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1170℃;

[0189]

所述粉末a为0.5份zro2、1份al2o3和1份mno2;

[0190]

所述粉末b由以下质量份数的原料制备得到:caco330份、zno 3份、h3bo342份和sio225份;

[0191]

微波介质陶瓷材料的制备方法中烧结温度为1250℃。

[0192]

实施例10

[0193]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0194]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物85份、srtio39份、catio31.5份、粉末a3份和粉末b1.5份;

[0195]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)254份、baco31.5份、tio216份、zro20.5份和sio228份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1180℃;

[0196]

所述粉末a为1.5份zro2、0.5份nd2o3、0.5份sm2o3、0.5份mno2;

[0197]

所述粉末b由以下质量份数的原料制备得到:caco335份、zno 5份、h3bo340份和sio220份;

[0198]

微波介质陶瓷材料的制备方法中烧结温度为1250℃。

[0199]

实施例11

[0200]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0201]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物86.5份、srtio38份、catio31.5份、粉末a2.5份和粉末b1.5份;

[0202]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)254.5份、baco31份、tio220份、zro20.5份和sio224份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1170℃;

[0203]

所述粉末a为1份al2o3和1.5份sm2o3;

[0204]

所述粉末b由以下质量份数的原料制备得到:caco333份、zno 2份、h3bo341份和sio224份;

[0205]

微波介质陶瓷材料的制备方法中烧结温度为1250℃。

[0206]

实施例12

[0207]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0208]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物86份、srtio38份、catio31.5份、粉末a2.5份和粉末b1.5份;

[0209]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)256份、baco31份、tio220份、zro21份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1160℃;

[0210]

所述粉末a为1.5份zro2、0.5份al2o3和0.5份mno2;

[0211]

所述粉末b由以下质量份数的原料制备得到:caco335份、zno 0.5份、h3bo339.5份和sio225份;

[0212]

微波介质陶瓷材料的制备方法中烧结温度为1250℃。

[0213]

对比例1

[0214]

微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0215]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物90

份、srtio36份、catio32份、粉末a1份和粉末b1份;

[0216]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)250份、baco32份、tio219份、zro21份和sio228份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1170℃;

[0217]

所述粉末a为zro2;

[0218]

所述粉末b由以下质量份数的原料制备得到:caco335份、zno 5份、h3bo335份和sio225份。

[0219]

对比例2

[0220]

微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0221]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)255份、baco34份、tio218份、zro20.5份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1160℃;

[0222]

所述粉末a为al2o3;

[0223]

所述粉末b由以下质量份数的原料制备得到:caco332份、zno 3份、h3bo340份和sio225份。

[0224]

对比例3

[0225]

微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0226]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物92份、srtio33份、catio31份、粉末a3份和粉末b1份;

[0227]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)255份、baco32份、tio219份、zro22份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1150℃;

[0228]

所述粉末a为1.5份zro2和1.5份mno2;

[0229]

所述粉末b由以下质量份数的原料制备得到:caco335份、zno 5份、h3bo335份和sio225份。

[0230]

对比例4

[0231]

微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0232]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物92份、srtio33.5份、catio31份、粉末a2份和粉末b1.5份;

[0233]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)260份、baco31份、tio216份、zro20.5份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1150℃;

[0234]

所述粉末a为1份mno2、0.5份nd2o3和0.5份sm2o3;

[0235]

所述粉末b由以下质量份数的原料制备得到:caco335份、zno 5份、h3bo335份和sio225份;

[0236]

微波介质陶瓷材料的制备方法中烧结温度为1250℃。

[0237]

对比例5

[0238]

微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0239]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物90

份、srtio33份、catio31.5份、粉末a 2.5份和粉末b 2份;

[0240]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)253份、baco31份、tio223.5份、zro20.5份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1150℃;

[0241]

所述粉末a为0.5份sm2o3、1.5份zro2和0.5份nd2o3;

[0242]

所述粉末b由以下质量份数的原料制备得到:caco328份、zno 2份、h3bo345份和sio225份;

[0243]

微波介质陶瓷材料的制备方法中烧结温度为1230℃。

[0244]

对比例6

[0245]

微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0246]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物88.5份、srtio35份、catio31.5份、粉末a3.5份和粉末b1.5份;

[0247]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)255份、baco32份、tio219份、zro22份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1150℃;

[0248]

所述粉末a为1份zro2、1份mno2和1.5份nd2o3;

[0249]

所述粉末b由以下质量份数的原料制备得到:caco332份、zno 5份、h3bo340份和sio223份;

[0250]

微波介质陶瓷材料的制备方法中烧结温度为1250℃。

[0251]

对比例7

[0252]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0253]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物89份、srtio36份、catio31份、粉末a2份和粉末b 2份;

[0254]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)255份、baco32份、tio219份、zro22份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1160℃;

[0255]

所述粉末a为1份mno2和1份zro2;

[0256]

所述粉末b由以下质量份数的原料制备得到:caco335份、zno 5份、h3bo340份和sio220份;

[0257]

微波介质陶瓷材料的制备方法中烧结温度为1230℃。

[0258]

对比例8

[0259]

具备超高温度稳定性的微波介质陶瓷材料在实施例1的基础上改变以下内容,其他步骤和参数不变:

[0260]

微波介质陶瓷材料由以下质量份数的原料制备得到:mg-ba-ti-si-zr系化合物89份、srtio36份、catio31.5份、粉末a1.5份和粉末b 2份;

[0261]

所述mg-ba-ti-si-zr系化合物由以下质量份数的原料制备得到:mg(oh)253份、baco32份、tio221份、zro22份和sio222份;所述mg-ba-ti-si-zr系化合物制备的煅烧温度为1160℃;

[0262]

所述粉末a为zro2;

[0263]

所述粉末b由以下质量份数的原料制备得到:caco333份、zno 2份、h3bo341份和sio224份;

[0264]

微波介质陶瓷材料的制备方法中烧结温度为1230℃。

[0265]

图1为实施例12制备得到的微波介质陶瓷材料的表面形貌图。从图1可以看出,显微结构致密,晶粒均匀。

[0266]

将实施例1~12以及对比例1~8制备得到的微波介质陶瓷材料,双面为银电极,进行电学性能测试,测试结果如表1所示。

[0267]

表1实施例1~12以及对比例1~8制备得到的微波介质陶瓷材料的电学性能数据

[0268]

[0269][0270]

从表1可以看出,本发明制备得到的微波介质陶瓷材料的介电常数在10~16范围内可调、介质损耗小于1

×

10-4

、绝缘电阻率高于1

×

10

14

ω

·

cm;实施例12的介质损耗为0.5

×

10-4

,绝缘电阻率可达10

×

10

14

ω

·

cm,容量温度特性可以达到(0

±

5)ppm/℃范围内,可用于要求超高温度稳定性的射频微波mlcc产品的开发;从对比例1~8可以看出,改变微波介质陶瓷材料中原料的含量会导致材料的温度稳定性降低,从而说明本发明通过控制各原料的组成和用量使得材料具备优异的温度稳定性。

[0271]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。