1.本发明涉及配混于砂铸模的造型中使用的砂组合物的砂铸模造型用添加剂、含有上述添加剂的砂铸模造型用砂组合物、砂铸模的制造方法以及砂铸模。

背景技术:

2.为了得到具有中空部的铸造产品,存在使用崩解性的砂铸模(型芯)的制造方法(例如参照专利文献1)。在该砂铸模的成形时,可以使用砂铸模造型装置,其具备:用于使发泡砂凝固而造型为砂铸模的具有腔的模具;和,将发泡砂填充至腔的填充装置。此时,作为发泡砂,使用将含有砂粒和粘结剂的混合物搅拌并使其发泡而成的发泡砂。这种发泡砂通常在砂粒的表面附着(吸附)有泡体,所述泡体含有将砂粒彼此粘合的粘结剂、水和表面活性剂。

3.专利文献1中公开了将水玻璃作为粘结剂而造型为砂铸模的砂铸模造型方法,其中,使用了将作为骨料的砂粒、作为粘结剂的水玻璃、水和表面活性剂混炼并使其发泡而成的发泡砂。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2013-111602号

技术实现要素:

7.发明要解决的问题

8.砂铸模的造型中使用的发泡砂的制造中,表面活性剂是不可欠缺的,但是根据其种类,对模具的填充性、砂铸模的生产率有可能不充分。

9.本发明的目的在于,提供砂铸模造型用添加剂、含有上述砂铸模造型用添加剂的砂铸模造型用砂组合物、砂铸模的制造方法以及砂铸模,该砂铸模造型用添加剂为与砂粒(砂)组合使用的添加剂、提供砂铸模造型时对模具的填充性优异、并且可以缩短砂铸模的制造时间的砂组合物。

10.用于解决问题的方案

11.本发明人等进行了深入研究,结果发现,含有烷基的碳原子数为9~22的烷基磺酸金属盐的砂铸模造型用添加剂、以及含有上述添加剂的砂铸模造型用砂组合物解决上述问题。

12.本发明如以下所示。

13.本发明的砂铸模造型用添加剂的特征在于,其含有烷基的碳原子数为9~22的烷基磺酸金属盐(以下也称为“成分(a)”)。

14.本发明的砂铸模造型用添加剂可以还含有选自(b)烷基硫酸金属盐(以下也称为“成分(b)”)、(c)聚氧化亚烷基烷基醚硫酸酯金属盐(以下也称为“成分(c)”)、和(d)烷基苯

磺酸金属盐(以下也称为“成分(d)”)中的至少一种。它们之中,优选含有成分(b)和成分(c)中的至少一者。

15.上述成分(b)优选含有烷基的碳原子数为8~18的烷基硫酸金属盐。

16.上述成分(c)优选含有烷基的碳原子数为10~16的聚氧化亚烷基烷基醚硫酸酯金属盐。

17.本发明的砂铸模造型用添加剂含有成分(a)、成分(b)、成分(c)和成分(d)的情况下,将它们的总量设为100质量%时的成分(a)的含有比率优选为80~96质量%。

18.本发明的砂铸模造型用添加剂含有成分(a)、成分(b)和成分(c)的情况下,成分(a)、成分(b)和成分(c)的含有比率在将它们的总量设为100质量%时,优选分别为80~96质量%、2~10质量%和2~10质量%。

19.本发明的砂铸模造型用砂组合物的特征在于,其含有上述砂铸模造型用添加剂和砂。

20.本发明的砂铸模的制造方法的特征在于,将上述砂铸模造型用砂组合物成形。

21.本发明的砂铸模的制造方法优选具备:将上述砂铸模造型用砂组合物搅拌使该砂铸模造形用组合物发泡的工序;将所得到的发泡组合物填充到铸模造型用空间的工序;和,使上述铸模造型用空间内的填充物固化的工序。

22.本发明的砂铸模的制造方法优选具备:使上述砂铸模造型用添加剂发泡而生成泡状物,将所生成的泡状物和砂搅拌,由此使上述砂铸模造型用砂组合物发泡的工序;将所得到的发泡组合物填充到铸模造型用空间的工序;和,使上述铸模造型用空间内的填充物固化的工序。

23.本发明的砂铸模的特征在于,其含有上述砂铸模造型用添加剂和砂。

24.发明的效果

25.本发明的砂铸模造型用添加剂作为砂铸模的生产率优异的砂铸模造型用组合物的添加剂是合适的。

26.含有本发明的砂铸模造型用添加剂的砂铸模造型用砂组合物由于通过使其发泡来使用,砂铸模造型时对模具的填充性优异,并且可以缩短砂铸模的制造时间,因此具有砂铸模的生产率优异这种效果。

27.本发明的砂铸模的制造方法具有砂铸模造型时砂铸模造型用组合物对模具的填充性优异、并且可以缩短砂铸模的制造时间这种效果。

具体实施方式

28.本发明的砂铸模造型用添加剂(以下称为“本发明的添加剂”)为配混于砂组合物(砂铸模造型用砂组合物)的添加剂,所述砂组合物(砂铸模造型用砂组合物)发泡而用于砂铸模的造型,本发明的添加剂为含有成分(a)的添加剂。

29.上述成分(a)为烷基的碳原子数为9~22的烷基磺酸金属盐。烷基优选为源自脂肪族烃的烃基。

30.作为碳原子数为9~22的烷基磺酸,可列举出壬基磺酸、癸基磺酸、十一烷基磺酸、十二烷基磺酸、十三烷基磺酸、十四烷基磺酸、十五烷基磺酸、十六烷基磺酸、十七烷基磺酸、十八烷基磺酸、十九烷基磺酸、二十烷基磺酸、二十一烷基磺酸和二十二烷基磺酸,该金

属盐可以为1价金属盐和多价金属盐中的任意一种。

31.上述成分(a)优选为1价金属盐,从砂铸模造型用砂组合物的发泡性的观点考虑,更优选为具有水溶性的碱金属盐(钠盐、钾盐、锂盐等)。特别优选钠盐。

32.另外,烷基磺酸金属盐通常存在伯烷基磺酸金属盐、仲烷基磺酸金属盐等,但是优选为伯烷基磺酸金属盐。

33.作为上述成分(a),具体而言,可列举出壬基磺酸钠、癸基磺酸钠、十一烷基磺酸钠、十二烷基磺酸钠、十二烷基磺酸锂、十三烷基磺酸钠、十三烷基磺酸锂、十四烷基磺酸钠、十四烷基磺酸锂、十五烷基磺酸钠、十五烷基磺酸锂、十六烷基磺酸钠、十六烷基磺酸锂、十七烷基磺酸钠、十七烷基磺酸锂、十八烷基磺酸钠、十八烷基磺酸锂、十九烷基磺酸钠、二十烷基磺酸钠、二十烷基磺酸钾、二十一烷基磺酸钠、二十二烷基磺酸钠、二十二烷基磺酸钾等。从本发明的效果更显著的观点考虑,上述成分(a)特别优选为烷基的碳原子数为9~18的烷基磺酸碱金属盐。

34.本发明的添加剂中含有的成分(a)可以仅为1种或2种以上。使用多种成分(a)的情况下,优选至少含有具有选自碳原子数为9~18的烷基的烷基磺酸金属盐。

35.本发明的添加剂可以含有其它成分。作为通过与具有跟上述成分(a)相同的性质的成分、或上述成分(a)组合使用,进一步改善本发明效果的成分,特别优选使用烷基硫酸金属盐(成分(b))、聚氧化亚烷基烷基醚硫酸酯金属盐(成分(c))和烷基苯磺酸金属盐(成分(d))。

36.本发明的添加剂还含有选自上述成分(b)、(c)和(d)中的至少一种的情况下,上述成分(a)的含有比率在将成分(a)、(b)、(c)和(d)的总量设为100质量%的情况下,优选为80~96质量%、更优选92~96质量%。

37.上述成分(b)为烷基硫酸金属盐,以r

1-o-so3m1(r1为烷基、m1为金属原子)表示。该通式中,r1优选为碳原子数为8以上的源自脂肪族烃的烃基。m1可以为1价金属原子和多价金属原子中的任意一种,但是优选为碱金属原子、更优选li、na和k、特别优选na。

38.另外,烷基硫酸金属盐通常存在伯烷基硫酸金属盐、仲烷基硫酸金属盐等,但是优选为伯烷基硫酸金属盐。

39.作为上述成分(b),具体而言,可列举出辛基硫酸钠、壬基硫酸钠、癸基硫酸钠、癸基硫酸钾、十一烷基硫酸钠、十二烷基硫酸钠、十二烷基硫酸锂、十三烷基硫酸钠、十四烷基硫酸钠、十五烷基硫酸钠、十六烷基硫酸钠、十七烷基硫酸钠、十八烷基硫酸钠等。从能够进一步改善本发明效果的观点考虑,上述成分(b)优选为烷基r1的碳原子数为8~18的烷基硫酸碱金属盐、进一步优选烷基r1的碳原子数为8~14的烷基硫酸碱金属盐。

40.本发明的添加剂中含有的成分(b)可以仅为1种或2种以上。

41.上述成分(c)为聚氧化亚烷基烷基醚硫酸酯金属盐,以r

2-o-(r

3-o)

n-so3m2(r2为烷基、r3为亚烷基、m2为金属原子、n为2~5)表示。该通式中,r2为直链状或支链状的烃基、优选碳原子数为10以上的源自脂肪族烃的烃基。r3优选为碳原子数为2以上的亚烷基、更优选碳原子数为2~4的亚烷基(亚乙基、亚丙基或亚丁基)。m2可以为1价金属原子和多价金属原子中的任意一种,但是优选为碱金属原子、更优选li、na和k、特别优选na。另外,多个r3可以仅为1种或2种以上。

42.作为上述聚氧化亚烷基烷基醚硫酸酯金属盐,优选为上述通式中的r2为伯烷基的

聚氧化亚烷基烷基醚硫酸酯金属盐。

43.作为上述成分(c),可列举出聚氧化亚乙基癸基醚硫酸钠、聚氧化亚丙基癸基醚硫酸钾、聚氧化亚乙基十一烷基醚硫酸钠、聚氧化亚乙基十二烷基醚硫酸钠、聚氧化亚乙基十二烷基醚硫酸锂、聚氧化亚乙基十三烷基醚硫酸钠、聚氧化亚乙基十四烷基醚硫酸钠、聚氧化亚乙基十五烷基醚硫酸钠、聚氧化亚乙基十六烷基醚硫酸钠等。从能够进一步改善本发明效果的观点考虑,上述成分(c)优选为烷基r2的碳原子数为10~16的聚氧化亚烷基烷基醚硫酸酯碱金属盐、进一步优选烷基r2的碳原子数为10~14的聚氧化亚烷基烷基醚硫酸酯碱金属盐。另外,作为所加成的环氧烷烃,可列举出环氧乙烷、环氧丙烷、1,2-环氧丁烷、1,4-环氧丁烷等,但是其中优选为环氧乙烷。作为环氧乙烷的摩尔加成数,优选为2~5摩尔、更优选3~4摩尔。

44.本发明的添加剂中含有的成分(c)可以仅为1种或2种以上。

45.上述成分(d)为烷基苯磺酸金属盐、以r

4-o-so3m3(r4为烷基苯基、m3为金属原子)表示。该通式中,r4优选为碳原子数为7以上的源自含有芳香环的烃的烃基。m3可以为1价金属原子和多价金属原子中的任意一种,但是优选为碱金属原子、更优选li、na和k、特别优选na。

46.另外,烷基苯磺酸金属盐可以为直链烷基苯磺酸金属盐和支链烷基苯磺酸金属盐中的任意一种。

47.作为上述成分(d),可列举出癸基苯磺酸钠、癸基苯磺酸钾、十一烷基苯磺酸钠、十二烷基苯磺酸钠、十三烷基苯磺酸钠、十四烷基苯磺酸钠、十五烷基苯磺酸钠、十六烷基苯磺酸钠等。从能够进一步改善本发明效果的观点考虑,上述成分(d)优选为烷基苯基r4的碳原子数为16~22的烷基苯磺酸金属盐。

48.本发明的添加剂中含有的成分(d)可以仅为1种或2种以上。

49.本发明的添加剂含有包含上述成分(b)、(c)或(d)的成分的情况下,它们的组合可在以下例示出。

50.(1)成分(a)和(b)的组合

51.(2)成分(a)、(b)和(c)的组合

52.(3)成分(a)、(b)和(d)的组合

53.(4)成分(a)、(b)、(c)和(d)的组合

54.(5)成分(a)和(c)的组合

55.(6)成分(a)、(c)和(d)的组合

56.(7)成分(a)和(d)的组合

57.它们之中,优选为(1)、(2)和(5)、特别优选(2)。

58.本发明的添加剂含有成分(a)、和选自成分(b)、(c)和(d)中的1种的情况下,即,上述(1)、(5)和(7)的情况下,成分(a)的含有比率在将成分(a)、以及选自成分(b)、(c)和(d)中的1种的总量设为100质量%的情况下,优选为80~96质量%、更优选92~96质量%。

59.本发明的添加剂含有成分(a)、和选自成分(b)、(c)和(d)中的2种的情况下,即,上述(2)、(3)和(6)的情况下,成分(a)的含有比率在将成分(a)、以及选自成分(b)、(c)和(d)中的2种的总量设为100质量%的情况下,优选为80~96质量%、更优选92~96质量%。

60.特别是上述(2)中,从得到有效地缩短砂铸模的制造时间的砂组合物的观点考虑,

成分(a)、(b)和(c)的含有比率在将成分(a)、(b)和(c)的总量设为100质量%的情况下,分别优选为80~96质量%、2~10质量%和2~10质量%、更优选92~96质量%、2~4质量%和2~4质量%。

61.本发明的添加剂根据目的、用途等,除了砂之外可以含有进一步的其它成分。

62.作为本发明的添加剂可以含有的进一步的其它成分,可列举出液态介质、发泡剂、粘结剂等。

63.上述液态介质优选为水、根据需要可以同时含有有机溶剂。

64.本发明的添加剂含有水的情况下,由于水会溶解上述的成分(a)、(b)、(c)和(d),因此作为水溶液处理是容易的。本发明的添加剂含有水和水溶性粘结剂的情况下,也同样地变得容易处理。

65.本发明的添加剂仅通过成分(a),或者通过成分(a)、和选自成分(b)、(c)和(d)中的至少一种的组合,可以使所得到的砂组合物充分发泡,但是也可以另外含有发泡剂。作为这种发泡剂,可列举出除了成分(a)、(b)、(c)和(d)之外的表面活性剂(除了成分(a)之外的烷基磺酸金属盐等)、皂苷、淀粉或其衍生物、其它糖类(纤维素、果糖、阿卡波糖、蜜三糖、麦芽三糖、麦芽糖、三氯蔗糖、海藻糖、葡萄糖、果糖、低聚糖等)等。

66.本发明的添加剂如上所述可以含有粘结剂。该粘结剂优选为溶解于液态介质(通常水)的成分,可列举出例如硅酸锂、硅酸钠、硅酸钾等碱金属硅酸盐;硅酸铵、正磷酸盐、焦磷酸盐、三偏磷酸盐、多偏磷酸盐、胶态二氧化硅、胶态氧化铝、硅酸烷基酯等。它们之中,特别优选为碱金属硅酸盐。

67.作为上述碱金属硅酸盐,优选为硅酸钠(水玻璃),摩尔比(sio2和na2o的分子比)优选为1.2以上且3.8以下、更优选2.0以上且3.3以下。若上述摩尔比处于上述范围内,则在低温下长期保管含有碱金属硅酸盐的添加剂的情况下,硅酸钠不会变质,因此优选。

68.本发明的添加剂含有粘结剂的情况下,其含有比率如以下所述。

69.本发明的添加剂不含有成分(b)、(c)和(d)的情况下,若将成分(a)的含量设为100质量份,则粘结剂的含有比率优选为20~5000质量份、更优选50~1500质量份。

70.另外,本发明的添加剂含有成分(a)、和选自成分(b)、(c)和(d)中的至少一种的情况下,若将这些成分的总含量设为100质量份,则粘结剂的含有比率优选为20~5000质量份、更优选50~1500质量份。

71.接着,对于本发明的砂铸模造型用砂组合物(以下也称为“本发明的砂组合物”)进行说明。

72.本发明的砂组合物的特征在于,含有上述本发明的添加剂和砂的组合物。

73.上述砂指的是砂粒,对于其构成材料没有特别限定,可以使用以往公知的砂。可列举出例如硅砂、氧化铝砂、橄榄石砂、铬铁矿砂、锆石砂、莫来石砂、人工砂等。本发明的砂组合物中含有的砂的构成材料可以仅为1种或2种以上。它们之中,若使用人工砂则即使降低粘结剂的添加量、也可以对于所得到的砂铸模赋予充分的强度。

74.上述砂的粒度指数(根据jis z2601-1993)优选为jis;631(afs;300)以下且jis;5(afs;3)以上、进一步优选jis;355(afs;200)以下且jis;31(afs;20)以上。通过粒度指数处于上述范围内,砂组合物的流动性优异、造型为砂铸模时的砂组合物对模具的填充性改善。另外,所得到的砂铸模的透气性良好。

75.对于上述砂的形状没有特别限定,可以为圆形、圆角形、多角形、尖角形等任何形状。需要说明的是,从砂组合物的流动性优异、造型为砂铸模时的砂组合物对模具的填充性改善、另外所得到的砂铸模的透气性良好的观点考虑,特别优选圆形。

76.本发明的砂组合物可以含有催化剂、氧化促进剂等以往公知的成分。

77.本发明的砂组合物优选为含有成分(a)、粘结剂、和砂的组合物。

78.本发明的砂组合物中,作为添加剂的必须成分的成分(a)相对于砂的含有比率,相对于砂100质量份,优选为0.005~2.0质量份、进一步优选0.005~1.0质量份。

79.本发明的砂组合物为使用含有成分(a)、和选自成分(b)、(c)和(d)中的至少一种的添加剂得到的情况下,相对于砂100质量份,成分(a)、(b)、(c)和(d)的总量相对于砂的含有比率优选为0.005~2.0质量份、进一步优选0.005~1.0质量份。

80.本发明的砂组合物中,粘结剂和砂的含有比率可以根据粘结剂的种类以及砂的种类和性状而设定。本发明的砂组合物中,以粘结剂的含有比率相对于砂100质量份,优选为0.1~20质量份、进一步优选0.1~10质量份的方式配混粘结剂和砂。

81.本发明的砂组合物优选用作砂铸模的制造原料。

82.本发明的砂铸模制造方法的特征在于,将上述本发明的砂组合物成形的方法。优选的制造方法为使用发泡了的砂组合物(以下称为“发泡组合物”)的方法。

83.上述发泡组合物可以通过以下的方法制造。

84.(i)将含有成分(a)、并且不含有粘结剂和液态介质的本发明的添加剂、粘结剂、液态介质、和砂混合进行发泡的方法

85.(ii)将含有成分(a)和液态介质、并且不含有粘结剂的本发明的添加剂、粘结剂、和砂混合进行发泡的方法

86.(iii)将含有成分(a)和粘结剂、并且不含有液态介质的本发明的添加剂、液态介质、和砂混合进行发泡的方法

87.(iv)将含有成分(a)、粘结剂和液态介质的本发明的添加剂、和砂混合进行发泡的方法

88.另外,通过以下的方法,也可以制造发泡组合物。

89.(v)使含有成分(a)、并且不含有粘结剂和液态介质的本发明的添加剂预先发泡,将所生成的泡状物、粘结剂、液态介质、和砂混合进行发泡的方法(vi)使含有成分(a)和液态介质、并且不含有粘结剂的本发明的添加剂预先发泡,将所生成的泡状物、粘结剂、和砂混合进行发泡的方法

90.(vii)使含有成分(a)和粘结剂、并且不含有液态介质的本发明的添加剂预先发泡,将所生成的泡状物、液态介质、和砂混合进行发泡的方法

91.(viii)使含有成分(a)、粘结剂和液态介质的本发明的添加剂预先发泡,将所生成的泡状物、和砂混合进行发泡的方法

92.(v)~(viii)中,作为将本发明的添加剂混合后进行发泡而生成泡状物的方法,可列举出例如将添加剂和粘结剂混合,并与空气一起通过形成有多个细孔的多孔体的方法。

93.(i)~(viii)中,作为混合搅拌以使砂组合物发泡的装置,可以使用以往公知的混合装置或混炼装置。作为混合装置或混炼装置,例如可以使用爱工舍制作所株式会社制“台式混合机”、nippon eirich co.,ltd.制“强力混合机(intensive mixer)”、新东工业株式

会社制“simpson mix muller(辛普森混砂机)”等。

94.本发明中,适于砂铸模的造型的发泡组合物的粘度优选为0.5~10pa

·

s、更优选0.5~8pa

·

s。需要说明的是,该粘度的测定方法记载于后述的[实施例]。

[0095]

使用了本发明的砂组合物的成形工序中,优选将上述发泡组合物填充到铸模造型用的模具(经过加热的模具)的空间并使其固化。

[0096]

对于使用了发泡组合物的砂铸模的造型方法没有特别限定,可以为利用造型机的造型方法和手工式的造型方法中的任意一种。作为前者的方法中使用的造型机,可列举出例如震动式造型机、挤压式造型机、震压式造型机、砂桁造型机、吹塑造型机、柱塞压入造型机、三维造型机等。

[0097]

对于将上述发泡组合物填充到模具的空间的方法没有特别限定,通常适用压入法。另外,对于所使用的模具的温度没有特别限定,通常为100℃~400℃、优选200℃~300℃。然后使填充到模具的发泡组合物固化的情况下,可以使模具的温度恒定或变化。发泡组合物固化后,由模具取出砂铸模的情况下,砂铸模可以为加热状态和冷却状态中的任意一种。

[0098]

通过将本发明的砂铸模与金属或合金的金属熔液一起使用,可以容易地制造具有所希望的形状的铸造品。

[0099]

实施例

[0100]

以下为了对于本发明的技术特征和效果进行更具体说明而列举出实施例等,但是本发明不被这些实施例所限定。需要说明的是,以下的实施例和比较例中,“%”有时指的是质量%。

[0101]

1.试验分类1(砂铸模造型用添加剂(i)的制造)

[0102]

砂铸模造型用添加剂(i)的制造原料如以下所示。

[0103]

1-1.成分(a)

[0104]

a-1:烷基的碳原子数为14~18的烷基磺酸钠的混合物(5种化合物的混合物、即、烷基的碳原子数为14的十四烷基磺酸钠、烷基的碳原子数为15的十五烷基磺酸钠、烷基的碳原子数为16的十六烷基磺酸钠、烷基的碳原子数为17的十七烷基磺酸钠、和烷基的碳原子数为18的十八烷基磺酸钠的混合物。以下也相同。)

[0105]

a-2:烷基的碳原子数为9~13的烷基磺酸钠的混合物(5种化合物的混合物)

[0106]

a-3:烷基的碳原子数为19~22的烷基磺酸钾的混合物(4种化合物的混合物)

[0107]

a-4:烷基的碳原子数为19~22的烷基磺酸锂的混合物(4种化合物的混合物)

[0108]

a-5:烷基的碳原子数为19~22的烷基磺酸钠的混合物(4种化合物的混合物)

[0109]

1-2.成分(b)

[0110]

b-1:烷基的碳原子数为8~10的烷基硫酸钠的混合物(3种化合物的混合物)

[0111]

b-2:烷基的碳原子数为10~14的烷基硫酸钠的混合物(5种化合物的混合物)

[0112]

b-3:烷基的碳原子数为14~18的烷基硫酸钠的混合物(5种化合物的混合物)

[0113]

1-3.成分(c)

[0114]

c-1:烷基的碳原子数为12~14的聚氧化亚烷基烷基醚硫酸钠(加成环氧乙烷3~4摩尔)的混合物(3种化合物的混合物)

[0115]

c-2:烷基的碳原子数为10~12的聚氧化亚烷基烷基醚硫酸钠(加成环氧乙烷3~4

摩尔)的混合物(3种化合物的混合物)

[0116]

c-3:烷基的碳原子数为12~16的聚氧化亚烷基烷基醚硫酸钾(加成环氧乙烷2~5摩尔)的混合物(5种化合物的混合物)

[0117]

c-4:烷基的碳原子数为12~16的聚氧化亚烷基烷基醚硫酸锂(加成环氧乙烷2~5摩尔)的混合物(5种化合物的混合物)

[0118]

1-4.成分(d)

[0119]

d-1:烷基的碳原子数为10~16的直链烷基苯磺酸钠的混合物(7种化合物的混合物)

[0120]

1-5.其它成分

[0121]

a-1:十二烷基醚磷酸酯钾(加成环氧乙烷5摩尔)

[0122]

接着示出使用上述原料制造砂铸模造型用添加剂的例子。

[0123]

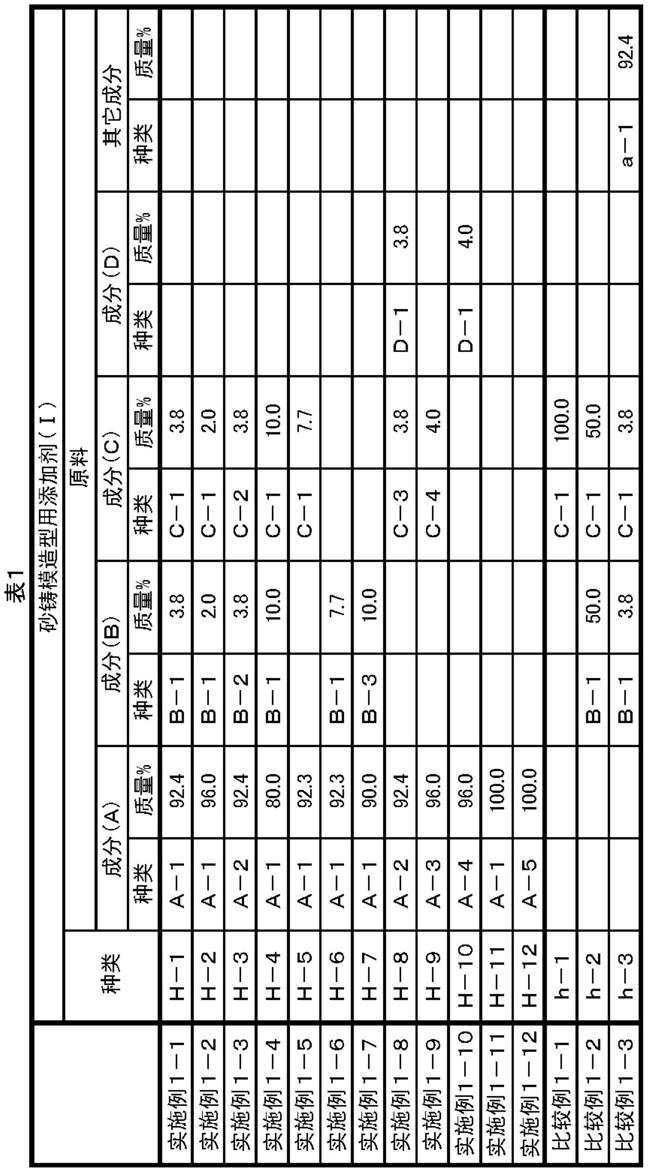

实施例1-1

[0124]

以表1所示的比率使用烷基磺酸金属盐a-1、烷基硫酸金属盐b-1、和聚氧化亚烷基烷基醚硫酸酯金属盐c-1,将它们均匀混合,制造砂铸模造型用添加剂h-1。

[0125]

实施例1-2~1-12及比较例1-1~1-3

[0126]

以规定比率使用表1所示的成分,与实施例1-1同样地制造h-2~h-12及h-1~h-3。

[0127]

[表1]

[0128][0129]

2.试验分类2(含有粘结剂的砂铸模造型用添加剂(ii)的制造及其稳定性评价)

[0130]

实施例2-1~2-12及比较例2-1~2-3

[0131]

将硅酸钠100质量份、试验分类1中得到的砂铸模造型用添加剂(i)8质量份、和水240质量份加入到烧杯,利用搅拌器将它们搅拌、混合,制造表2所示的砂铸模造型用添加剂j-1~j-12及j-1~j-3。接着,肉眼观察将这些砂铸模造型用添加剂(ii)在20℃下静置24小时后的状态,通过以下的基准评价砂铸模造型用添加剂(ii)的稳定性。其结果汇总示于表2。

[0132]

<稳定性的判定基准>

[0133]

1:没有产生沉淀和分离

[0134]

2:稍微产生沉淀,但是通过搅拌而再分散

[0135]

3:产生分离和沉淀,但是通过搅拌不能再分散

[0136]

[表2]

[0137]

表2

[0138][0139]

由表2可知以下。即可知,实施例2-1~2-12为本发明的砂铸模造型用添加剂的例子,这些水分散组合物的稳定性优异。

[0140]

3.试验分类3(发泡了的砂铸模造型用砂组合物的制造及其生产率的评价)

[0141]

实施例3-1~3-12及比较例3-1~3-3

[0142]

以表3所示的比率使用试验分类1中得到的砂铸模造型用添加剂(i)、下述3-1.的粘结剂、下述3-2.的砂、和水,通过下述3-3.的4种制造步骤,分别制造发泡状态的砂铸模造型用砂组合物(以下也称为“发泡组合物”)。砂铸模的制造中使用的发泡组合物的生产率对砂铸模的生产率造成影响,因此通过下述3-4.的方法进行发泡组合物的粘度测定,所得到的发泡组合物的生产率通过下述3-5.的判定基准评价(参照表4)。

[0143]

3-1.粘结剂

[0144]

使用硅酸钠。

[0145]

3-2.砂

[0146]

s-1:kinsei matec co.,ltd.制人工砂“green beads afs;90”(商品名)

[0147]

s-2:山川产业株式会社制人工砂“espearl#60l”(商品名)

[0148]

[表3]

[0149]

表3

[0150][0151]

3-3.制造步骤

[0152]

(1)制造步骤1

[0153]

以表3所示的比率使用试验分类1中得到的砂铸模造型用添加物(i)、粘结剂、砂、和水,通过台式混合机将它们的总量2000克搅拌、混合至成为发泡状态为止,得到包含砂铸模造型用砂组合物n-1~n-12及n-1~n-3的发泡组合物。

[0154]

(2)制造步骤2

[0155]

以表3所示的比率使用试验分类1中得到的砂铸模造型用添加物(i)、粘结剂、和水,将它们加入到500ml烧杯。接着通过搅拌器将它们搅拌、混合,将混合物转移到密闭容器,在20℃下静置1周。然后将表3所示的量的砂和上述混合物,以总量2000克通过台式混合机搅拌、混合至成为发泡状态为止,得到包含砂铸模造型用砂组合物n-1~n-12及n-1~n-3的发泡组合物。

[0156]

(3)制造步骤3

[0157]

以表3所示的比率使用试验分类1中得到的砂铸模造型用添加物(i)、粘结剂、和水,将它们加入到500ml烧杯。接着通过搅拌器将它们搅拌、混合,将混合物转移到密闭容器,在20℃下静置1周。然后使用hondaplus co.,ltd制泵式发泡瓶使该混合物发泡。接着将表3所示的量的砂和发泡物,以总量2000克通过台式混合机搅拌、混合至成为发泡状态为止,得到包含砂铸模造型用砂组合物n-1~n-12及n-1~n-3的发泡组合物。

[0158]

(4)制造步骤4

[0159]

以表3所示的比率使用试验分类1中得到的砂铸模造型用添加物(i)、粘结剂、砂、和水,将它们的总量2000克通过台式混合机搅拌、混合至成为发泡状态为止。接着将这些组合物转移到各自的密闭容器,在20℃下静置1周。然后将这些组合物再次投入到台式混合机,搅拌、混合至成为发泡状态为止,得到包含砂铸模造型用砂组合物n-1~n-12及n-1~n-3的发泡组合物。

[0160]

3-4.发泡状态的砂铸模造型用砂组合物的粘度测定

[0161]

使用本公司制的测定治具作为粘度测定装置来测定发泡状态的砂铸模造型用砂组合物(发泡组合物)的粘度。

[0162]

首先在底部具有直径6mm的细孔的内径42mm的圆筒容器中投入发泡组合物,利用重量1kg、直径40mm的圆柱状重物,以重物的自重加压,由细孔排出发泡组合物。此时,计测重物移动50mm所需要的时间,通过下述式算出粘度μ(pa

·

s)。粘度测定时的温度为25℃。

[0163]

μ=πd4p

p

t/(128l1l2s)

[0164]

(式中,d为底部细孔的直径(m)、p

p

为重物的加压力(pa)、t为重物移动50mm所需要的时间(s)、l1为重物的移动距离(=50mm)、l2为底部细孔的板厚(m)、s为圆柱状重物和圆筒的面积的平均值(m2))

[0165]

3-5.发泡状态的砂铸模造型用砂组合物的生产率评价

[0166]

开始全部原料的混合后每30秒测定发泡状态的砂铸模造型用砂组合物(发泡组合物)的粘度μ,确定直至粘度μ为10pa

·

s以下为止的制造时间,由此通过下述判定基准评价发泡组合物的生产率。需要说明的是,将在制造步骤1~3中通过台式混合机开始混合后直至粘度为10pa

·

s以下为止的时间作为“搅拌

·

混合时间”进行测定,将在制造步骤4中静置1周后再次通过台式混合机开始混合后直至粘度为10pa

·

s以下为止的时间作为“搅拌

·

混合时间”进行测定。

[0167]

<生产率的判定基准>

[0168]

1:粘度成为10pa

·

s以下的搅拌

·

混合时间小于60秒

[0169]

2:粘度成为10pa

·

s以下的搅拌

·

混合时间为60秒以上且小于120秒

[0170]

3:粘度成为10pa

·

s以下的搅拌

·

混合时间为120秒以上且小于180秒

[0171]

4:粘度成为10pa

·

s以下的搅拌

·

混合时间为180秒以上且小于300秒

[0172]

5:粘度成为10pa

·

s以下的搅拌

·

混合时间超过300秒

[0173]

[表4]

[0174]

表4

[0175][0176]

由表4可知以下。即可知,实施例3-1~3-12为本发明的砂铸模造型用砂组合物的例子,作为一组分材料,不仅稳定性优异,而且使一组分材料发泡来使用,由此可以缩短适于砂铸模的制造的组合物的制造时间。另外,即使暂且将所制造的砂铸模造型用砂组合物静置后,通过再搅拌,也可以得到合适的组合物。

[0177]

4.试验分类4(砂铸模的生产率评价)

[0178]

实施例4-1~4-12及比较例4-1~4-3

[0179]

使用试验分类3的制造步骤1中得到的发泡状态的砂铸模造型用砂组合物(发泡至粘度成为10pa

·

s以下为止),进行下述(x)及(y)的实验,评价砂铸模的生产率。

[0180]

(x)砂铸模造型用砂组合物的填充性

[0181]

将发泡状态的砂铸模造型用砂组合物(发泡组合物)填充到加热到250℃的模具中的试验片造型用的空间(尺寸:30mm

×

30mm

×

150mm),焙烧直至发泡组合物固化为止,制作试验片,测定其质量。

[0182]

由试验片的质量通过以下的基准评价发泡组合物的填充性。其结果如表5所示。

[0183]

<发泡组合物的填充性的判定基准>

[0184]

1:试验片的质量为225g以上且小于227g

[0185]

2:试验片的质量为220g以上且小于225g或者227g以上且小于235g

[0186]

3:试验片的质量为235g以上

[0187]

4:试验片的质量为210g以上且小于220g

[0188]

5:试验片的质量小于210g

[0189]

(y)砂铸模的制造时间

[0190]

将发泡状态的砂铸模造型用砂组合物(发泡组合物)填充到加热到250℃的模具中的铸模造型用的空间(内容积:约250cm3),测定直至发泡组合物固化为止的时间(制造时

间)。基于下述基准的结果如表5所示。

[0191]

<砂铸模的制造时间>

[0192]

1:相对于比较例4-1、制造时间缩短超过10%

[0193]

2:相对于比较例4-1、制造时间缩短5~10%

[0194]

3:为与比较例4-1相同程度的制造时间

[0195]

[表5]

[0196]

表5

[0197][0198]

由表5可知以下。即可知,实施例4-1~4-12为使用了本发明的砂铸模造型用砂组合物的例子,与比较例4-1~4-3相比,可以缩短砂铸模的制造时间。特别是实施例4-1~4-3中,砂铸模造型用砂组合物对模具的填充性优异、砂铸模的生产率优异。

[0199]

5.试验分类5

[0200]

对于试验分类3的制造步骤2~4中得到的发泡状态的砂铸模造型用砂组合物(发泡至粘度成为10pa

·

s以下为止),与试验分类4同样地评价砂铸模的生产率。其结果,使用制造步骤2~4的砂铸模造型用砂组合物(发泡组合物)得到的全部砂铸模中,都得到与试验分类4相同的结果。

[0201]

产业上的可利用性

[0202]

本发明的砂铸模造型用添加剂合适地配混于砂铸模造型用砂组合物,所述砂铸模造型用砂组合物发泡而用于砂铸模的造型。并且若使用该砂铸模造型用砂组合物则可以缩短砂铸模的制造时间,因此可以有效地生产各种砂铸模。特别是适于金属或合金的铸造。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。