1.本实用新型涉及烃类转化领域,尤其是一种气液分离工艺,具体为一种转化气采出高温水分离系统。

背景技术:

2.烃类转化可以将天然气、煤层气、焦炉气等富甲烷气转化为合成气,合成下游甲醇、醋酸、乙醇、乙二醇等化学品。转化反应器出口合成气,为800℃以上的含水高温气体,需经过废热锅炉及多个换热器降温到~40℃,再进入压缩机提压至后续化学品合成压力。

3.现有转化工艺将转化反应气降温至~40℃后,经一次性气液分离,将冷凝下来的水与转化气分离,转化气进入后续压缩系统,而冷凝水由于溶解有气体,特别是二氧化碳气体,具有一定的腐蚀性,要回用冷凝水,需要将冷凝水中气体脱出。现有工艺将冷凝水加温后用空气气提或者蒸汽汽提将冷凝水中气体脱出。现有工艺存在着冷凝水随转化气一同冷却,后续又将冷凝水加热的情况,增加了循环冷却水以及后续加热蒸汽的消耗。

技术实现要素:

4.为了解决以上技术问题,本实用新型提供一种转化气采出高温水分离系统,该系统的使用,不仅节省冷却水,而且减少冷凝水中溶解气体量,节省后续蒸汽消耗,具有良好的经济效益。

5.为了实现以上发明目的,本实用新型的具体技术方案为:

6.一种转化气采出高温水分离系统,其主要设备包括高温换热器、高温冷凝水分离器、冷却器、常温水分离器,其中,

7.高温换热器与转化反应器连接,用于将烃类转化反应气降温;

8.高温换热器与高温冷凝水分离器连接,高温冷凝水分离器用于将冷凝下来的水与转化气分离;

9.在高温冷凝水分离器后设置冷却器,用于对转化气进行冷却;

10.在冷却器后设置常温水分离器,用于将冷凝下来的水与转化气分离;

11.常温水分离器通过管道与高温冷凝水分离器连接。

12.作为本技术中一种较好的实施方式,常温水分离器的出口管与高温冷凝水分离器出口管道连接。

13.作为本技术中一种较好的实施方式,所述的高温换热器为n个,n≥1,各个高温换热器之间串联。

14.作为本技术中一种较好的实施方式,所述的常温水分离器与后续系统连接。

15.作为本技术中一种较好的实施方式,高温冷凝水分离器与后续系统连接。

16.作为本技术中一种较好的实施方式,所述的冷却器为常温冷却器。

17.所述转化气经多个高温换热器后温度由高温换热器后冷凝水量和压力确定,在高温换热器后冷凝水量确定下,压力越高,高温换热器后温度越高,反之亦然,高温换热器后

冷凝水量约占全部冷凝水量的85%左右。

18.以上所述一种转化气采出高温水分离系统的工作原理为:

19.一种转化气采出高温水分离系统,主要包括高温换热器、高温冷凝水分离器、冷却器、常温水分离器。烃类转化反应气经多个高温换热器后,温度降温到一定温度后,然后进入高温冷凝水分离器,将冷凝下来的水与转化气分离。转化气再经过冷却器冷却到~40℃,然后进入常温水分离器,将冷凝下来的水与转化气分离,常温水分离器分离的水返回到高温冷凝水分离器,常温水分离器分离的气体去后续系统。高温冷凝水分离器分离的水去后续系统回收。

20.与现有工艺相比,本实用新型的有益效果为:

21.(一)节省冷却高温冷凝水的冷却水。

22.(二)减少冷凝水中溶解气体量,减少转化气气体损失。

23.(三)节省冷凝水后续加热蒸汽量。

附图说明

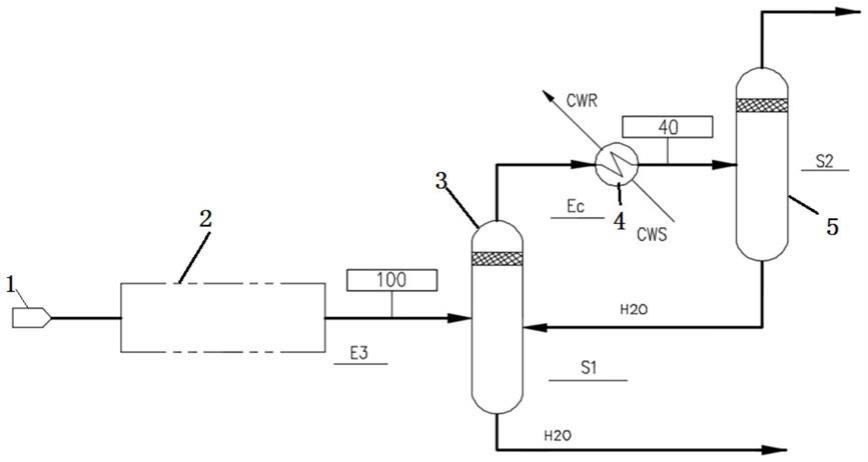

24.图1为本实用新型中实施例1记载的一种转化气采出高温水分离系统的连接关系示意图。

25.图1中,1——转化反应器、2——高温换热器、3——高温冷凝水分离器、 4——冷却器、5——常温水分离器。

26.图2是对比例2流程示意图。

27.图2中,1——转化反应器、2——高温换热器、3——常温冷却器一、4 ——冷凝器分离器、5——常温冷却器二。

28.以上两图中,方框中的数字表示温度。

具体实施方式

29.一种转化气采出高温水分离系统,主要包括高温换热器、高温冷凝水分离器、冷却器、常温水分离器。其中,高温换热器与转化反应器连接,高温换热器与高温冷凝水分离器连接,在高温冷凝水分离器后设置冷却器,在冷却器后设置常温水分离器;常温水分离器通过管道与高温冷凝水分离器连接或常温水分离器的出口管与高温冷凝水分离器出口管道连接。也就是说,常温水分离器分离的水可返回到高温冷凝水分离器,也可和高温冷凝水分离器分离的水混合后去后续系统回收。

30.该系统中,烃类转化反应气经多个高温换热器后,温度降温到一定温度后,然后进入高温冷凝水分离器,将冷凝下来的水与转化气分离。转化气再经过冷却器冷却到~40℃,然后进入常温水分离器,将冷凝下来的水与转化气分离,常温水分离器分离的水返回到高温冷凝水分离器,常温水分离器分离的气体去后续系统。高温冷凝水分离器分离的水去后续系统回收。

31.所述转化气经多个高温换热器后温度由高温换热器后冷凝水量和压力确定,在高温换热器后冷凝水量确定下,压力越高,高温换热器后温度越高,反之亦然,高温换热器后冷凝水量约占全部冷凝水量的85%左右。

32.下面结合具体实施方式对本实用新型作进一步的详细描述,但不应将此理解为本

实用新型上述主题的范围仅限于下述实施例,应理解为,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解为,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

33.实施例1:

34.如图1所示,一种转化气采出高温水分离系统,主要包括高温换热器、高温冷凝水分离器、冷却器、常温水分离器。其中,高温换热器与转化反应器连接,高温换热器与高温冷凝水分离器连接,在高温冷凝水分离器后设置冷却器,在冷却器后设置常温水分离器;常温水分离器通过管道与高温冷凝水分离器连接或常温水分离器的出口管与高温冷凝水分离器出口管道连接。

35.所述的高温换热器为n个,n≥1,各个高温换热器之间串联。

36.所述的常温水分离器与后续系统连接;高温冷凝水分离器与后续系统连接。冷却器为常温冷却器。这些设备均为现有技术,不赘述其具体结构。

37.以焦炉气纯氧转化为例,约95000nm3/h,980℃的转化气,含水约30%,经过多个换热器换热至100℃,压力1.9mpa(g),进入高温冷凝液分离器s1,将冷凝下来的冷凝水与转化气分离。分离出的转化气再经过常温冷却器ec冷却到~40℃,然后进入到常温分离器s2,将冷凝下来的冷凝水与气体分离,常温分离器分离的冷凝水约2.7t/h返回到高温冷凝液分离器s1,常温分离器分离的气体去后续系统。高温冷凝水分离器分离的水约22.6t/h去后续系统回收。

38.该流程循环水冷却水消耗量为358m3/h(8℃温差),冷凝水溶解气体量约 14nm3/h。

39.对比例1:

40.图2为该案例中所涉及设备的连接关系示意图。

41.以焦炉气纯氧转化为例,约95000nm3/h,980℃的转化气,含水约30%,经过多个换热器换热至100℃,压力1.9mpa(g),进入水冷器ec,冷却到~40℃,然后进入到冷凝液分离器s1,将冷凝下来的冷凝水与气体分离,分离器分离的气体去后续系统,分离器分离的水约22.6t/h去后续系统回收。

42.该流程循环水冷却水消耗量为525m3/h(8℃温差),冷凝水溶解气体量约 22nm3/h。

43.实施例1与对比例1相比:节省循环冷却水约167m3/h,减少气体损失8 nm3/h,节省冷凝水后续加热蒸汽约2.7t/h。

44.以上所述实例仅是本专利的优选实施方式,但本专利的保护范围并不局限于此。应当指出,对于本技术领域的普通技术人员来说,在不脱离本专利原理的前提下,根据本专利的技术方案及其专利构思,还可以做出若干改进和润饰,这些改进和润饰也应视为本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。