1.本发明涉及混凝土外加剂的技术领域,特别是一种白油基混凝土脱模剂及其制备方法。

背景技术:

2.为了制备一定形状和结构的混凝土,需要搭建模板进行辅助、固定和支撑混凝土,待混凝土强度发展到一定程度后,又需要将模板脱除。为方便脱除模板,需要在混凝土成型之前将脱模剂涂覆或喷洒在模板内壁上,用于隔离模板和混凝土,降低二者的相互作用力,保护二者不受损坏。因此,混凝土脱模剂广泛地应用在混凝土的施工过程中,在保障施工质量和混凝土品质方面起到非常重要的作用。

3.目前市面上的混凝土脱模剂种类繁多,按化学成分可分为皂类、纯油类、化学活性类、水质类、乳化油类、溶剂类、聚合物类和油漆类等等,其各有优缺点。皂类、纯油类及化学活性脱模剂与混凝土粘结力小,脱模容易,但会与混凝土中的碱作用造成混凝土表面粉化,而且成膜较厚,成本高且模具清理不便。水质类脱模剂成本低、易清模,但其与混凝土粘结力较大,脱模较困难,且耐水冲刷能力差,不宜在雨天使用。乳化油类脱模剂成本低、易清模,但其贮存稳定性和耐水冲刷能力稍差。溶剂类脱模剂脱模效果好且耐水冲刷能力强,但成本较高且容易污染混凝土表面和环境。聚合物类和油漆类脱模剂脱模效果好且可反复多次使用,但造价较高且补模、清模困难。此外,部分脱模剂厂家追求低廉的成本而采用工业下脚料、废料为原料进行生产,导致产品批次稳定性差、杂质多。由于混凝土脱模剂存在的这些问题,脱模过程往往出现混凝土与模具粘连、混凝土棱角缺失、混凝土表面气孔多、混凝土表面发黄变色、清模困难、对环境污染大等现象,对混凝土施工和混凝土品质均会产生不良的影响。

4.因此,开发脱模效果好、成本低、稳定性高、易脱模清模、绿色环保的混凝土脱模剂对提高混凝土施工质量和混凝土品质尤其是表观品质有着非常积极的意义。

技术实现要素:

5.本发明的范围只由后附权利要求书所规定,在任何程度上都不受这一节发明内容的陈述所限。

6.为了解决上述现有技术问题,本发明公开了一种白油基混凝土脱模剂及其制备方法,其技术方案如下:

7.一种白油基混凝土脱模剂,以重量份计,包含以下组分:5~20份的烷基乳化剂、1~10份的环烷基乳化剂、65~100份的白油、0.20~0.65份的阻锈剂、0.20~0.45份的防腐剂、90~120份的水;

8.所述烷基乳化剂按以下原料比例制备得到:烷基单缩水甘油醚、聚乙二醇、烷基二缩水甘油醚、聚乙烯醇、催化剂的摩尔比为(4~11):1:1:(0.02~0.07):(0.1~0.5);

9.所述环烷基乳化剂按以下原料比例制备得到:环烷基单环氧化物、聚乙二醇、环烷

基二环氧化物、聚乙烯醇、催化剂的摩尔比为(4~11):1:1:(0.02~0.07):(0.1~0.5)。

10.进一步的,所述的烷基单缩水甘油醚为丁基缩水甘油醚、辛基缩水甘油醚、c8-c10醇缩水甘油醚、c12-c14醇缩水甘油醚、十二烷基缩水甘油醚中的一种或任意两种及以上的混合物。

11.进一步的,所述的烷基二缩水甘油醚为丁二醇二缩水甘油醚、1,6-己二醇二缩水甘油醚、新戊二醇二缩水甘油醚、季戊二醇二缩水甘油醚中的一种或任意两种及以上的混合物。

12.进一步的,所述的环烷基单环氧化物为乙烯基环己烷单环氧化物、α-环氧蒎烷、1,2-环氧环戊烷、甲基-1,2-环戊烯环氧化物中的一种或任意两种及以上的混合物。

13.进一步的,所述的环烷基二环氧化物为乙烯基环己烯-二环氧化物、双(2,3-环氧环戊基)醚、双环戊二烯二环氧化物、环己烷二甲醇二缩水甘油醚中的一种或任意两种及以上的混合物。

14.进一步的,所述的催化剂为氢氧化钠、氢氧化钾、n,n-二甲基苄胺、三苯基膦中的一种或任意两种及以上的混合物。

15.进一步的,所述的白油为5号白油、7号白油、10号白油、15号白油、26号白油、32号白油、46号白油、68号白油、80号白油、100号白油中的一种或任意两种及以上的混合物。

16.进一步的,所述的阻锈剂为三乙醇胺、亚硝酸钠、磷酸二氢钠中的一种或任意两种及以上的混合物。

17.进一步的,所述的防腐剂为硼砂、苯甲酸钠、苯酚中的一种或任意两种及以上的混合物。

18.本发明还提供一种白油基混凝土脱模剂的制备方法,包括如下步骤:

19.(1)制备烷基乳化剂:在氮气氛围、130℃~210℃和催化剂催化下,将烷基单缩水甘油醚在2~6h内缓慢加入聚乙二醇中进行环氧开环反应并根据gb/t 1677-2008《增塑剂环氧值的测定》监测反应物剩余环氧基团的量,保持回流及恒温反应2-6h直至环氧基团完全开环,一段开环结束;保持温度不变并一次性加入烷基二缩水甘油醚进行环氧开环反应,保持回流及恒温反应2-6h直至环氧基团开环率达50%,二段开环结束;保持温度不变并一次性加入聚乙烯醇继续进行环氧开环反应,保持回流及恒温反应2-7h直至环氧基团完全开环,三段开环结束制得烷基乳化剂;

20.(2)制备环烷基乳化剂:在氮气氛围、130℃~210℃和催化剂催化下,将环烷基单环氧化物在2~6h内缓慢加入聚乙二醇中进行环氧开环反应并根据gb/t 1677-2008《增塑剂环氧值的测定》监测反应物剩余环氧基团的量,保持回流及恒温反应1-6h直至环氧基团完全开环,一段开环结束;保持温度不变并一次性加入环烷基二环氧化物进行环氧开环反应,保持回流及恒温反应1-6h直至环氧基团开环率达50%,二段开环结束;保持温度不变并一次性加入聚乙烯醇继续进行环氧开环反应,保持回流及恒温反应1-6h直至环氧基团完全开环,三段开环结束制得环烷基乳化剂;

21.(3)制备白油基混凝土脱模剂:首先,将白油、烷基乳化剂、环烷基乳化剂加热到40℃~90℃并在2000rpm~10000rpm搅拌转速下混合均匀,其次,于1h~5h内匀速加入水,最后,降低搅拌转速至300rpm~600rpm并一次性加入阻锈剂和防腐剂,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

22.本发明的有益效果如下:

23.(1)乳化剂中的烷基或环烷基为亲白油组分,聚乙二醇为亲水组分,多个烷基或环烷基组分接枝在聚乙二醇组分两端形成多支化结构,从而能更好地嵌入和包裹白油,提高乳化剂和白油的亲和性,使得脱模剂的贮存稳定性和稀释稳定性大大提高。

24.(2)将具有成膜及稳定功能的聚乙烯醇通过化学反应引入乳化剂分子链中,提高了聚乙烯醇与白油的亲和性,克服了现有的聚乙烯醇物理混合技术造成脱模剂成膜慢、分相、分层及成膜效果差的问题,从而改善了脱模效果。

25.(3)脱模剂为水溶性乳液,对环境无污染,具有优异的水可稀释性,可加水稀释成低固含薄涂脱模剂,大大降低成本和脱模清模难度。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面结合实施例对本发明技术方案作进一步阐述,实施例仅起说明作用,并不用于限定本发明。

27.实施例1

28.(1)在氮气氛围、140℃和0.2mol的氢氧化钠催化下,将8mol的丁基缩水甘油醚在3h内缓慢加入1mol的聚乙二醇800中进行环氧开环反应,保持回流及恒温反应2h后环氧基团完全开环,一段开环结束;一次性加入1mol的1,6-己二醇二缩水甘油醚进行环氧开环反应,保持回流及恒温反应3h后环氧基团开环率达50%,二段开环结束;一次性加入0.04mol的聚乙烯醇(聚合度300)继续进行环氧开环反应,保持回流及恒温反应3h后环氧基团完全开环,三段开环结束制得烷基乳化剂;

29.(2)在氮气氛围、140℃和0.2mol的氢氧化钠催化下,将8mol的甲基-1,2-环戊烯环氧化物在3h内缓慢加入1mol的聚乙二醇800中进行环氧开环反应,保持回流及恒温反应1.5h后环氧基团完全开环,一段开环结束;一次性加入1mol的环己烷二甲醇二缩水甘油醚进行环氧开环反应,保持回流及恒温反应4h后环氧基团开环率达50%,二段开环结束;一次性加入0.04mol的聚乙烯醇(聚合度300)继续进行环氧开环反应,保持回流及恒温反应3h后环氧基团完全开环,三段开环结束制得环烷基乳化剂;

30.(3)将850g的7号白油、100g的烷基乳化剂、50g的环烷基乳化剂加热到50℃并在5000rpm搅拌转速下混合均匀,于2h内匀速加入1050g的水,降低搅拌转速至500rpm并一次性加入2g的三乙醇胺和3g的苯甲酸钠,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

31.实施例2

32.(1)在氮气氛围、160℃和0.25mol的氢氧化钾催化下,将5mol的c8-c10醇缩水甘油醚在3.5h内缓慢加入1mol的聚乙二醇1000中进行环氧开环反应,保持回流及恒温反应3h后环氧基团完全开环,一段开环结束;一次性加入1mol的季戊二醇二缩水甘油醚进行环氧开环反应,保持回流及恒温反应3.5h后环氧基团开环率达50%,二段开环结束;一次性加入0.03mol的聚乙烯醇(聚合度400)继续进行环氧开环反应,保持回流及恒温反应4h后环氧基团完全开环,三段开环结束制得烷基乳化剂;

33.(2)在氮气氛围、160℃和0.25mol的氢氧化钾催化下,将5mol的乙烯基环己烷单环氧化物在3h内缓慢加入1mol的聚乙二醇1000中进行环氧开环反应,保持回流及恒温反应3h后环氧基团完全开环,一段开环结束;一次性加入1mol的乙烯基环己烯-二环氧化物进行环

氧开环反应,保持回流及恒温反应2.5h后环氧基团开环率达50%,二段开环结束;一次性加入0.03mol的聚乙烯醇(聚合度400)继续进行环氧开环反应,保持回流及恒温反应3.5h后环氧基团完全开环,三段开环结束制得环烷基乳化剂;

34.(3)将800g的15号白油、140g的烷基乳化剂、60g的环烷基乳化剂加热到60℃并在7000rpm搅拌转速下混合均匀,于3h内匀速加入1060g的水,降低搅拌转速至400rpm并一次性加入3.5g的亚硝酸钠和2.5g的硼砂,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

35.实施例3

36.(1)在氮气氛围、170℃和0.3mol的n,n-二甲基苄胺催化下,将6mol的辛基缩水甘油醚在4h内缓慢加入1mol的聚乙二醇2000中进行环氧开环反应,保持回流及恒温反应3h后环氧基团完全开环,一段开环结束;一次性加入1mol的季戊二醇二缩水甘油醚进行环氧开环反应,保持回流及恒温反应5h后环氧基团开环率达50%,二段开环结束;一次性加入0.04mol的聚乙烯醇(聚合度400)继续进行环氧开环反应,保持回流及恒温反应4h后环氧基团完全开环,三段开环结束制得烷基乳化剂;

37.(2)在氮气氛围、170℃和0.3mol的n,n-二甲基苄胺催化下,将6mol的α-环氧蒎烷在4h内缓慢加入1mol的聚乙二醇2000中进行环氧开环反应,保持回流及恒温反应3.5h后环氧基团完全开环,一段开环结束;一次性加入1mol的乙烯基环己烯-二环氧化物进行环氧开环反应,保持回流及恒温反应3.5h后环氧基团开环率达50%,二段开环结束;一次性加入0.04mol的聚乙烯醇(聚合度400)继续进行环氧开环反应,保持回流及恒温反应3.5h后环氧基团完全开环,三段开环结束制得环烷基乳化剂;

38.(3)将740g的26号白油、190g的烷基乳化剂、70g的环烷基乳化剂加热到65℃并在8500rpm搅拌转速下混合均匀,于3h内匀速加入1093g的水,降低搅拌转速至600rpm并一次性加入5.6g的三乙醇胺和3.7g的硼砂,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

39.实施例4

40.(1)在氮气氛围、200℃和0.4mol的三苯基膦催化下,将4mol的十二烷基缩水甘油醚在4h内缓慢加入1mol的聚乙二醇3000中进行环氧开环反应,保持回流及恒温反应2.5h后环氧基团完全开环,一段开环结束;一次性加入1mol的新戊二醇二缩水甘油醚进行环氧开环反应,保持回流及恒温反应3h后环氧基团开环率达50%,二段开环结束;一次性加入0.05mol的聚乙烯醇(聚合度900)继续进行环氧开环反应,保持回流及恒温反应7h后环氧基团完全开环,三段开环结束制得烷基乳化剂;

41.(2)在氮气氛围、200℃和0.4mol的三苯基膦催化下,将4mol的α-环氧蒎烷在4h内缓慢加入1mol的聚乙二醇3000中进行环氧开环反应,保持回流及恒温反应3.5h后环氧基团完全开环,一段开环结束;一次性加入1mol的双环戊二烯二环氧化物进行环氧开环反应,保持回流及恒温反应4h后环氧基团开环率达50%,二段开环结束;一次性加入0.05mol的聚乙烯醇(聚合度600)继续进行环氧开环反应,保持回流及恒温反应6h后环氧基团完全开环,三段开环结束制得环烷基乳化剂;

42.(3)将830g的80号白油、150g的烷基乳化剂、20g的环烷基乳化剂加热到85℃并在8500rpm搅拌转速下混合均匀,于5h内匀速加入1075g的水,降低搅拌转速至600rpm并一次性加入5.3g的亚硝酸钠和2.2g的硼砂,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

43.实施例5

44.(1)在氮气氛围、195℃和0.2mol的氢氧化钠催化下,将10mol的十二烷基缩水甘油醚在5h内缓慢加入1mol的聚乙二醇2000中进行环氧开环反应,保持回流及恒温反应3h后环氧基团完全开环,一段开环结束;一次性加入1mol的新戊二醇二缩水甘油醚进行环氧开环反应,保持回流及恒温反应4h后环氧基团开环率达50%,二段开环结束;一次性加入0.065mol的聚乙烯醇(聚合度600)继续进行环氧开环反应,保持回流及恒温反应7h后环氧基团完全开环,三段开环结束制得烷基乳化剂;

45.(2)在氮气氛围、190℃和0.25mol的氢氧化钠催化下,将9mol的α-环氧蒎烷在5h内缓慢加入1mol的聚乙二醇1500中进行环氧开环反应,保持回流及恒温反应3.5h后环氧基团完全开环,一段开环结束;一次性加入1mol的双环戊二烯二环氧化物进行环氧开环反应,保持回流及恒温反应4.5h后环氧基团开环率达50%,二段开环结束;一次性加入0.06mol的聚乙烯醇(聚合度600)继续进行环氧开环反应,保持回流及恒温反应6h后环氧基团完全开环,三段开环结束制得环烷基乳化剂;

46.(3)将900g的68号白油、82g的烷基乳化剂、18g的环烷基乳化剂加热到80℃并在9000rpm搅拌转速下混合均匀,于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠和4.2g的苯甲酸钠,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

47.实施例6

48.将940g的68号白油、50g的实施例5制备的烷基乳化剂、10g的实施例5制备的环烷基乳化剂加热到80℃并在9000rpm搅拌转速下混合均匀,于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠和4.2g的苯甲酸钠,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

49.实施例7

50.将700g的68号白油、200g的实施例5制备的烷基乳化剂、100g的实施例5制备的环烷基乳化剂加热到80℃并在9000rpm搅拌转速下混合均匀,于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠和4.2g的苯甲酸钠,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

51.对比例1

52.一款市售的白油基混凝土脱模剂,固含量为50%,基体为68号白油。

53.对比例2

54.将900g的68号白油、100g的实施例5制备的烷基乳化剂加热到80℃并在9000rpm搅拌转速下混合均匀,于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠和4.2g的苯甲酸钠,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

55.对比例3

56.将900g的68号白油、100g的实施例5制备的环烷基乳化剂加热到80℃并在9000rpm搅拌转速下混合均匀,于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠和4.2g的苯甲酸钠,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

57.对比例4

58.将971.7g的68号白油加热到80℃,在9000rpm搅拌转速下于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠、4.2g的苯甲酸钠和28.3g的聚

乙烯醇(聚合度600),搅拌均匀得到无色分层液体。

59.对比例5

60.将900g的68号白油、35.9g的司盘80、35.9g的吐温80加热到80℃并在9000rpm搅拌转速下混合均匀,于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠、4.2g的苯甲酸钠和28.3g的聚乙烯醇(聚合度600),搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

61.对比例6

62.将650g的68号白油、250g的实施例5制备的烷基乳化剂、100g的实施例5制备的环烷基乳化剂加热到80℃并在9000rpm搅拌转速下混合均匀,于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠和4.2g的苯甲酸钠,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

63.对比例7

64.将650g的68号白油、200g的实施例5制备的烷基乳化剂、150g的实施例5制备的环烷基乳化剂加热到80℃并在9000rpm搅拌转速下混合均匀,于5h内匀速加入1071g的水,降低搅拌转速至500rpm并一次性加入4.7g的磷酸二氢钠和4.2g的苯甲酸钠,搅拌均匀得到白色乳液,即为白油基混凝土脱模剂。

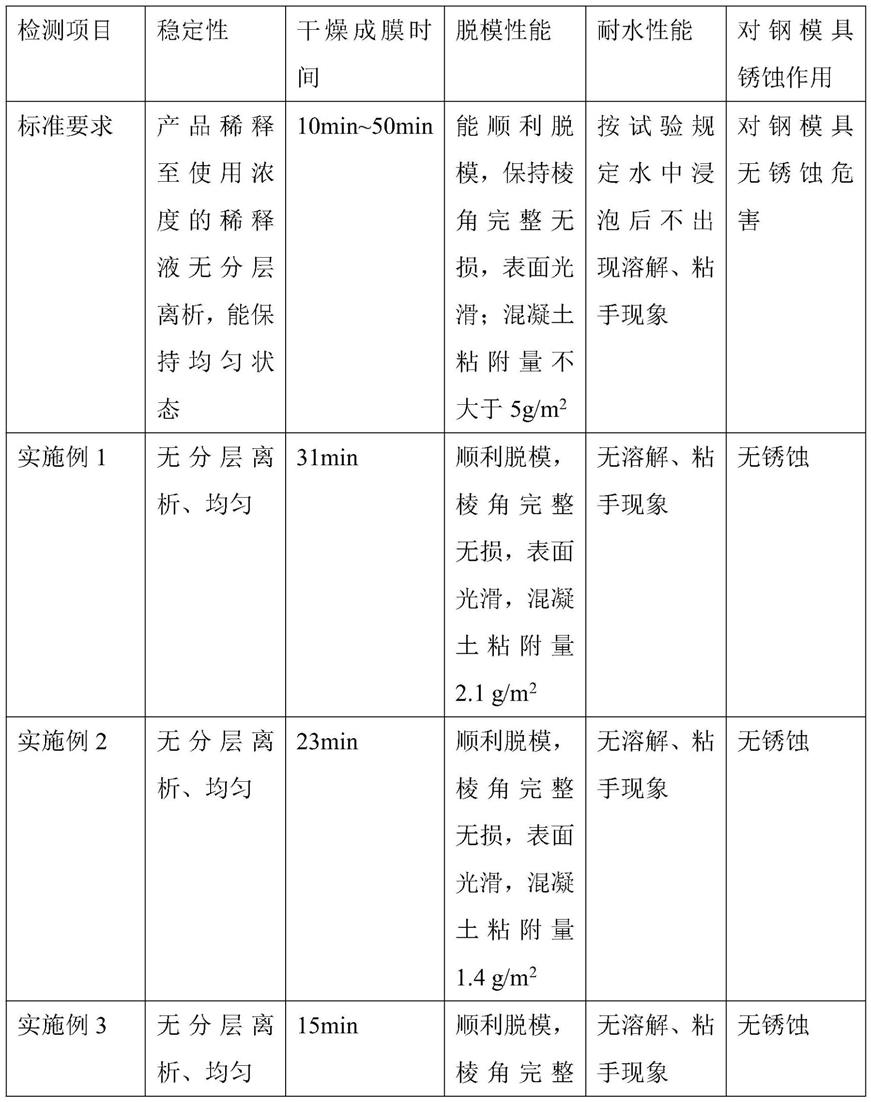

65.按jc/t 949-2005《混凝土制品用脱模剂》对上述实施例和对比例制得的混凝土脱模剂进行各项性能检测,结果如表1所示。

66.表1混凝土脱模剂检测结果

67.68.69.[0070][0071]

由表1可以看出,本发明制得的白油基混凝土脱模剂具有优异的稳定性、成膜性、脱模性、耐水性和抗锈蚀性,满足jc/t 949-2005的要求,可明显提高混凝土施工质量和混凝土品质尤其是表观品质。

[0072]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。