1.本实用新型涉及一种煤气换热系统,具体涉及一种煤气精脱硫节能换热系统。

背景技术:

2.随着对钢厂炉窑烟气含硫指标要求的越来越严格,现场要求必须上脱硫设施。进一步,脱硫有尾部烟气脱硫和源头煤气脱硫两种,尾部烟气脱硫由于烟气量大,且炉窑分散,因此脱硫成本较高。而煤气源头脱硫气量小,且可以集中脱硫,因此,综合脱硫成本较低。因此,在实际应用中,一般采用源头煤气脱硫方案。

3.现有技术中的煤气精脱硫技术不够成熟,主要表现为能源消耗较大。例如,现有的煤气脱硫装置中,煤气加热工艺采用第一预热器由蒸汽加热煤气,然后进第一级脱硫处理,之后进第二预热器进一步加热,同样用蒸汽加热,加热后的高温煤气进第二级脱硫处理,基本没有降温,直接进冷却器降温至用户需要的温度。由于第一第二预热器均用蒸汽加热,故能源消耗大,进一步,脱硫处理后的高温煤气需要全部由水冷却,进而会消耗大量的冷却水。因此,现有的处理装置,既浪费了高温煤气的余热,又消耗了大量的水资源。

4.目前看来,现有技术中的煤气精脱硫换热系统中存在以下若干缺点:

5.1、加热煤气均采用蒸汽,能源消耗量相当大;

6.2、脱硫处理后的高温煤气直接由冷却水进行冷却,造成热源损失;

7.3、需冷却的煤气热量高,循环冷却需要的水量大,水资源消耗大;

8.4、运行成本高。

技术实现要素:

9.本实用新型所要解决的技术问题在于克服现有技术的上述不足,提供一种高效换热、节能减耗的煤气精脱硫节能换热系统。

10.其所要解决的技术问题可以通过以下技术方案来实现。

11.一种煤气精脱硫节能换热系统,所述系统包括:依次连接的第一预热器、一级脱硫装置、第二预热器﹑二级脱硫装置,所述第一预热器设置于常温煤气入口管道,用于对常温煤气进行预热;以及冷却器,所述冷却器与所述第一预热器出口侧连接;其特征在于,所述二级脱硫装置通过第一管路与所述第一预热器连接,其中,从所述二级脱硫装置排出的煤气的至少部分通过所述第一管路进入所述第一预热器,该至少部分煤气与所述常温煤气进行热交换后进入所述冷却器进行冷却。

12.作为本技术方案的进一步改进,所述二级脱硫装置通过第二管路与所述冷却器连接,所述二级脱硫装置中未进入所述第一预热器的煤气进入所述冷却器。

13.作为本技术方案的进一步改进,所述第一管路和第二管路上分别设置有第一流量控制阀和第二流量控制阀。

14.作为本技术方案的进一步改进,所述系统还包括连接至所述第二预热器的蒸汽输入管路,所述蒸汽输入管路将蒸汽导入所述第二预热器以对其中的煤气进行加热。

15.也作为本技术方案的进一步改进,所述蒸汽介质输入管路上设有第三流量调节阀。

16.同样作为本技术方案的进一步改进,所述第二预热器的煤气出口处设置有温度传感器,以检测煤气温度,并将检测信号发送给所述第三流量调节阀进行流量控制。

17.也作为本技术方案的进一步改进,所述系统还包括连接至所述第二预热器出口侧的凝结水回收装置,以对所述第二预热器中的蒸汽进行回收。

18.优选的,所述冷却器安装于煤气的用户管网附近。

19.本实用新型的工作原理在于:

20.首先,常温煤气进入第一预热器被加热,之后进入一级脱硫装置进行脱硫处理,再进入第二预热器;高温蒸汽进入第二预热器,对其中的煤气进行进一步加热。加热后的高温煤气经二级脱硫装置进行脱硫处理后全部或部分再次进入到第一预热器,与第一预热器中的常温煤气进行热量交换,其中的热量被进入第一预热器的常温煤气吸收带走。吸收了热量的常温煤气进入第二预热器以此达到一个循环。而被常温煤气回收热量的热煤气,离开第一预热器后进入到冷却器中,被冷却水降温至用户需要的温度。

21.采用上述技术方案的煤气精脱硫节能换热系统,具有如下有益效果:

22.(1)充分进行热回收。

23.(2)节能环保。

24.(3)生产时安全可靠。

附图说明

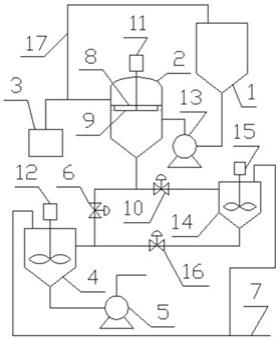

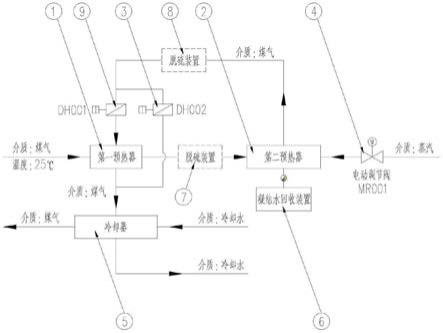

25.图1为本实用新型煤气精脱硫节能换热系统的结构示意图。

具体实施方式

26.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图对本实用新型的具体实施方式进行进一步的详细说明。

27.如图1所示,本实用新型提供的煤气精脱硫节能换热系统,包括第一预热器1和第二预热器2,第二预热器2安装于第一预热器1之后,煤气首先通过第一预热器1,通过第二预热器2后再次进入到第一预热器1,从而实现循环,达到热回收的目的。

28.在本实用新型的煤气精脱硫节能换热系统中,第一预热器1、脱硫装置7 (以下称为“一级脱硫装置”)、第二预热器2和脱硫装置8(以下称为“二级脱硫装置”)依次连接。参照图中箭头所示的煤气走向,常温(25℃左右)煤气沿管路首先进入第一预热器1,经一级脱硫装置7脱硫后进入第二预热器2 进行再次加热。作为加热介质的蒸汽通过蒸汽输入管路被导入第二预热器2,对其中流经的煤气进行加热。加热后的煤气自第二预热器2出来后进入二级脱硫装置8,经二级脱硫装置8脱硫后,再部分或全部作为加热介质来加热刚进入第一预热器1的煤气。

29.如图1所示,二级脱硫装置8的出口侧通过第一管路与第一预热器1连接,并通过第二管路连接到冷却器5。在第一管路和第二管路上分别设置有第一流量调节阀9(图中部件代号:dh001)和第二流量调节阀3(图中部件代号: dh002)。从二级脱硫装置8流出的高温煤气,通过流量调节阀的控制,发挥加热作用的煤气通过第一管路进入第一预热器1,进行热

量交换后进入冷却器 5进行冷却处理;而不发挥加热作用的剩余煤气则经第二管路直接进入冷却器 5进行冷却处理。其中,第一管路和第二管路为并联关系。

30.在本实施例中,在蒸汽输入管路上设置有作为流量调节阀的电动调节阀4 (图中部件代号:mr001),以对进入第二预热器2中的蒸汽进行流量调节,从而控制第二预热器出口的煤气温度。其中,进入第二预热器2中作为加热介质的蒸汽采用钢厂里一般所称的中压蒸汽。该中压蒸汽的压力在2.5~6.0mpa 之间。蒸汽进入第二预热器2前不需要调节压力,只需通过电动调节阀4调节流量来控制第二预热器出口处的煤气的温度。同时,第二预热器2连接至凝结水回收装置6,进入第二预热器2中的加热介质(蒸汽)对第二预热器2中的煤气加热后,进入凝结水回收装置6被回收。

31.所述第一预热器可以安装于常温煤气入口管道,第二预热器安装于脱硫装置的出口侧,具体设置在水解塔的出口侧。在具体实施中,一级脱硫装置7 和二级脱硫装置8使用本领域已知的技术对煤气进行脱硫。

32.根据本实施例,通过第二预热器2流出的高温煤气再回到第一预热器1 进行热回收,在第一预热器中与常温煤气进行热量交换后,降温的煤气进入到冷却器,用冷却水进行冷却。冷却器安装在用户管网附近。由于进入管网的煤气温度要求小于60℃,因此通过冷却器的冷却,将煤气温度降至60℃以下,从而达到用户需要的煤气温度状态,多余的热量通过冷却水回收。

33.进一步的,由于从二级脱硫装置8出来的煤气温度很高,热量有富余,所以通过调节进入第一预热器1的热煤气量来控制常温煤气的预热温度。

34.本系统中,主要通过控制流量来达到控制煤气的温度变化,通过流量调节阀的开度大小调节流量。具体的,根据热煤气进入第一预热器1的流量变化自动调节控制第一预热器1中冷煤气的预热温度;通过调节进入第二预热器2 的蒸汽流量变化,达到控制第二预热器出口的煤气温度。调节阀的开度大小可以通过从后端的煤气检测温度信号来控制。煤气温度通过温度传感器检测。在本实施例中,可以使用双金属热电偶检测温度。在第一管路,温度信号被传送到第一流量调节阀9的定位器上,以此来控制阀门的开度,进而调节流量,从而自动调节控制第一预热器冷煤气的预热温度。

35.本实用新型的煤气精脱硫节能换热系统可应用于各种煤气,包括但不限于焦炉煤气(cog)。

36.通过本实用新型的煤气精脱硫节能换热系统,从第一预热器进入冷却器的热煤气温度不高,所以需要的冷却水量大大减少。同时,在本实用新型中,现有技术中在所述第一预热器给煤气加热的蒸汽被热煤气替换,通过将蒸汽与常温煤气换热改为高温煤气与低温煤气换热,这样也大大降低了蒸汽的用量。通过本实用新型的技术方案,充分进行了热回收,节省了能源,达到节能环保的目的。

37.以上所述仅为本实用新型的优选实施方式,本实用新型的保护范围并不仅限于上述实施方式,凡是属于本实用新型原理的技术方案均属于本实用新型的保护范围。对于本领域的技术人员而言,在不脱离本实用新型的原理的前提下进行的若干改进,这些改进也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。