1.本发明涉及无铅焊料合金技术领域,具体涉及一种无铅焊料合金及其制备方法、用途。

背景技术:

2.随着电子工业的飞速发展,及电子设备的工作环境更加严苛,焊点所需承受的热载荷和机械载荷超过了焊点承受极限。传统的锡铅焊料已不能满足电子工业的要求,需要开发高性能的无铅焊料。特别是欧盟正式公报有害物质实施限制(european union implemented restrictions on hazardous substances,rohs)法规以来,加快了无铅化的进程。sn-ag-cu是使用最广泛的无铅焊料合金,但是,在恶劣条件下sn-ag-cu合金焊料可靠性难以满足要求。例如,车载电子设备中,发动机附近的电子设备在发动机工作时承受125℃以上的高温,熄火后达到外部环境温度,极端条件下可达-40℃的低温;在深空探测中,没有热防护的电子组件必须处于昼夜温差较大的极端温度环境中,如月球表面温度环境-183℃—127℃,并且有些还存在于辐照环境。

3.在电子产品的使用过程中,环境温度的周期性变化和电路的周期性切换将使焊点受到高低温循环的影响及在使用过程中设备的启动和关闭将导致焊点承受高低温的冲击。在热循环或热冲击的作用下,因元件和基板材料的线膨胀系数不同,导致焊点出现交变应力和应变,同时承受循环的剪切应力,从而产生微裂纹。另外,随着在高温阶段,焊料内金属间化合物ag3sn、cu6sn5长大,裂纹易沿着金属件化合物边缘附件扩展,最终造成断裂。

4.近年来高可靠性无铅焊料主要有:美国alpha开发的sn-ag-cu-bi-sb-ni合金和哈利玛化成集团公布的cn107848078b等,这些都含有较多bi元素,bi根据其添加量,在温度较高时可以固溶于sn基体中起到固溶强化的效果,在较低温度时bi相析出。bi元素由于其固有的脆性,导致低温时大量析出bi原子形成脆性相,bi原子沉积在cu6sn5界面,使得金属间化合物层的周围也积累了大量的位错。一旦剪切应力达到临界值,沉积在cu6sn5界面上的位错将发生合并,易导致脆性断裂风险,降低焊点界面可靠性。

技术实现要素:

5.为了解决现有技术中无铅焊料存在的多元合金成分偏析和元素偏聚、抗温度循环及耐外力冲击能力弱的技术问题,本发明的主要目的在于提供一种无铅焊料合金及其制备方法、用途,该无铅焊料合金能够有效提升焊料强度,减少焊料低温下脆性相的析出,同时能够改善焊接界面,使其具有优异的抗高低温循环和冲击性能,特别适用于严苛环境的电子器件中。

6.为了实现上述目的,根据本发明的第一方面,提供了一种无铅焊料合金。

7.该无铅焊料合金包括ag、cu、sb、in、co、b和sn元素,且其各自的含量以重量百分比计为:ag 1.0~4.0%、cu 0.2~0.8%、sb1.0~5.0%、in 1.0~3.0%、co 0.01~0.5%、b 0.001~0.05%,其余为sn及不可避免杂质。

8.进一步的,所述的焊料合金中ag、cu、sb、in、co和b元素的含量以重量百分比计为:ag 2.8~3.8%、cu 0.3~0.6%、sb 3.0~4.5%、in 2.0~2.5%、co 0.05~0.3%、b 0.005~0.03%,其余为sn和不可避免的杂质。

9.进一步的,所述的焊料合金还包括ga或ge元素。

10.进一步的,当所述的焊料合金中含有ga或ge元素时,其各自的含量以重量百分比计分别为:ga 0.001~0.1%、ge 0.001~0.1%。

11.为了实现上述目的,根据本发明的第二方面,提供了一种无铅焊料合金的制备方法。

12.上述的无铅焊料合金的制备方法包括以下步骤:

13.按照一定的合金配比,将各元素的金属单质或合金熔炼混合后浇注得到所述的无铅焊料合金;其中,

14.熔炼时sn元素以金属单质的方式引入;cu、sb元素分别以sn-cu合金、sn-sb合金的方式引入;ag、in元素以sn-ag-in合金的方式引入;co、b元素以sn-co-b合金的方式引入;

15.熔炼时按照sn单质金属、sn-cu合金、sn-sb合金、sn-co-b合金和sn-ag-in合金的顺序依次加入。

16.进一步的,熔炼时,ga元素以金属单质的方式引入。

17.进一步的,熔炼时,ge元素以sn-ge合金的方式引入。

18.进一步的,所述的合金是采用真空熔炼法制备得到的;其中,熔炼炉中抽真空至4

×

10-3

pa~6

×

10-3

pa。

19.进一步的,将各元素的金属单质或合金熔炼混合的熔化温度为400~500℃,且保温搅拌15~20min,降至300℃;熔炼过程中表面覆盖防氧化熔剂。

20.为了实现上述目的,根据本发明的第三方面,提供了一种无铅焊料合金的应用。

21.上述的制备方法制备得到的无铅焊料合金作为极端条件下电子器件用焊料的用途。

22.本发明中的sn-ag-cu-sb-in-co-b合金,添加sb元素,通过固溶强化效果,提高了合金的耐高低温循环和冲击性;通过控制sb元素的加入量还可以形成细小弥散分布的sn-sb金属间化合物,sn-sb金属间化合物化合物的形成降低了sn原子的活性并降低了cu-sn金属间化合物的形成速率,并且sn-sb金属间化合物颗粒提供了异质形核位置,因此焊点中的晶粒更细、更均匀,并且由于sb的加入,cu-sn金属间化合物晶粒的生长速度被延迟。所以,在焊料中添加sb可以抑制cu-sn金属间化合物晶粒的生长速率并减小其尺寸。但当sb元素含量超过5%时,会形成较大的sn-sb金属间化合物,削弱焊点的机械性能,从而降低其热疲劳寿命。

23.in元素可以溶解cu-sn金属间化合物中的sn亚晶格,形成cu6(sn,in)5。in元素的添加阻碍了cu向液态焊料的溶解,因此也降低了cu-sn金属间化合物层的厚度。在焊料中添加in元素也会改变焊料基体内部形成的ag3sn金属间化合物的成分和外观。in元素在该金属间化合物中再次溶解到sn亚晶格中形成ag3(sn,in),并且还可以改变ag-sn金属间化合物的形貌,在高温阶段减少裂纹的扩展。在对可靠性要求更高的电子器件中,多采用au/ni/cu焊盘,含有in元素的加入促使au-sn相缓慢转变为更为细小的au-sn-in相,使焊点内部产生更多细小弥散的第二相,起到弥散强化的效果,并对原子的扩散起到显著的阻碍作用。

24.焊料中含有微量的co元素,co元素会将cu6sn5的扇形形貌改变为更平面的形貌,co元素还细化了回流焊后cu6sn5层的晶粒结构,并在后续回流焊后阻碍了cu6sn5的晶粒生长。co元素与b元素制备成中间合金添加,有利于引入难混熔元素b,如图2所示,b元素的添加使β-sn发生非均匀形核,细化焊料组织,在界面反应过程中,纳米尺寸的b元素偏聚在imc晶界处,使界面形态趋向于薄而平坦并细化imc晶粒以提高界面强度。并且,co-b元素复合添加,形成co-b相,对焊点起到弥散强化的效果。

25.本发明在sn-ag-cu-sb-in-co-b系焊料合金中加入一定量的ga或ge等改性元素。ga元素在接头界面周围形成cu2ga相,这会降低界面imc层的生长速率;ge元素的添加可以提高焊料合金的抗氧化性。

26.本发明中通过调整加入的中间合金顺序可以防止合金氧化,避免成分偏析。通过先制备sn-ag-in中间合金,有利于ag3(sn,in)结构的形成,通过in元素稳定ag3sn金属间化合物。

27.本发明采用中间合金的方式可有效降低最终焊料合金的熔炼温度,并能够优先形成有益合金相,并避免其后续熔炼和使用过程中发生溶解。

28.采用本发明中的方法制备的焊料合金耐高低温循环及冲击性能优异,且能有效避免多元合金的成分偏析和组织粗大化,将其用于极端环境条件下的电子器件中提升了焊接界面的可靠性,从而有效解决了现有技术中无铅焊料存在的多元合金成分偏析和元素偏聚、抗温度循环及耐外力冲击能力弱的技术问题。

附图说明

29.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

30.图1为本发明的实验方法中简单剪切焊点示意图;

31.图2为本发明提供的实施例9中制备得到的焊料合金投射电镜形貌;

32.图3为本发明提供的实施例中焊接试样焊点经过高温老化和热循环后剪切强度。

具体实施方式

33.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

34.本发明提供了一种无铅焊料合金,该无铅焊料合金包括ag、cu、sb、in、co、b和sn元素,且其各自的含量以重量百分比计为:ag1.0~4.0%、cu 0.2~0.8%、sb 1.0~5.0%、in 1.0~3.0%、co 0.01~0.5%、b 0.001~0.05%,其余为sn及不可避免杂质。

35.在本发明的实施例中,该无铅焊料合金还包括ga或ge元素。当含有ga元素时,其含量以重量百分比计为:ga 0.001~0.1%;当含有ge元素时,其含量以重量百分比计为:ge 0.001~0.1%。

36.本发明中的无铅焊料合金可以作为极端环境下电子器件用焊料,采用该焊料合金

进行焊接能够得到可靠性高的电子电路和电子电路装置。

37.在具体应用中,上述的无铅焊料合金所形成的焊点或焊缝,可以采用焊膏回流、波峰焊接或者热熔化等焊接方式与被焊基材融合而成,上述的无铅焊料合金的形态包括预成形焊片、焊带、焊丝、焊球和焊粉,上述的被焊基材可以为裸cu、cu-osp处理、锡镀层、ni镀层、ni-ag镀层或ni-au镀层处理板材。

38.本发明还提供了一种无铅焊料合金的制备方法,该制备方法具体包括以下步骤:

39.(1)中间合金的制备:采用真空熔炼法分别制备中间合金sn-cu、sn-sb、sn-ag-in和sn-co-b。该真空熔炼法具体为:将单质金属sn、ag和in,sn和cu,sn和sb,sn、co和b,分别按照所需合金配比加入中频感应熔炼炉中熔化,熔炼时抽真空至4

×

10-3

pa~6

×

10-3

pa以防止合金氧化,浇注于模具中制备得到中间合金sn-20ag-xin(x根据设计合金成分可调整为1~60)、sn-10cu、sn-50sb、sn-10co-1b。

40.(2)将步骤(1)中制备得到的中间合金以及单质金属sn,按照所需合金配比,按照单质金属sn、中间合金sn-10cu、sn-50sb、sn-10co-1b、和sn-20ag-xin的顺序依次加入熔炼炉中熔化,熔炼过程中表面覆盖防氧化熔剂,加热至熔化温度400~500℃,适当保温且搅拌15~20min,除掉表面氧化渣,降温至300℃,浇注于模具中制备得到sn-ag-cu-sb-in-co-b焊料合金锭坯。

41.在本发明中,当上述的焊料合金中含有ge元素时,步骤(1)中还包括制备中间合金sn-ge。具体为:将单质金属sn和ge按照所需合金配比加入中频感应熔炼炉中熔化,熔炼时抽真空至4

×

10-3

pa~6

×

10-3

pa以防止合金氧化,浇注于模具中制备得到中间合金sn-1ge。

42.步骤(2)中,将中间合金sn-20ag-xin、sn-10cu、sn-50sb、sn-10co-1b以及单质金属sn,按照所需合金配比,按照单质金属sn、中间合金sn-10cu、sn-50sb、sn-10co-1b、sn-20ag-xin和sn-1ge的顺序依次加入熔炼炉中熔化,熔炼过程中表面覆盖防氧化熔剂,加热至熔化温度400~500℃,适当保温且搅拌15~20min,除掉表面氧化渣,降温至300℃,浇注于模具中制备得到sn-ag-cu-sb-in-co-b-ge焊料合金锭坯。

43.在本发明中,当上述的焊料合金中含有ga元素时,步骤(2)中将中间合金sn-20ag-xin、sn-10cu、sn-50sb、sn-10co-1b以及单质金属ga和sn,按照所需合金配比,按照单质金属sn、中间合金sn-10cu、sn-50sb、sn-10co-1b、sn-20ag-xin和单质金属ga的顺序加入熔炼炉中熔化,熔炼过程中表面覆盖防氧化熔剂,加热至熔化温度400~500℃,适当保温且搅拌15~20min,除掉表面氧化渣,降温至300℃,浇注于模具中制备得到sn-ag-cu-sb-in-co-b-ga焊料合金锭坯。

44.以下将通过具体实施例对本发明中无铅焊料合金的制备方法进行详细说明。

45.实施例1:

46.一种无铅焊料合金,其成分组成的重量百分比为:ag 1.0%,cu 0.2%,sb 1%,in 1%,co 0.01%,b 0.001%,余量为sn及不可避免的杂质;该无铅焊料合金的制备方法包括以下步骤:

47.(1)中间合金的制备:将纯度为99.99%的单质金属sn、ag和in,sn和cu,sn和sb,sn、co和b分别按照所需合金配比加入中频感应熔炼炉中熔化,熔炼时抽真空至4

×

10-3

pa~6

×

10-3

pa以防止合金氧化,浇注于模具中制备得到sn-20ag-20in、sn-10cu、sn-50sb、sn-10co-1b中间合金。

48.(2)制备sn-ag-cu-sb-in-co焊料合金锭坯:将步骤(1)中得到的中间合金sn-20ag-20in、sn-10cu、sn-50sb、sn-10co-1b和单质金属sn,按照所需合金配比,按照单质金属sn、中间合金sn-10cu、sn-50sb、sn-10co-1b、和sn-20ag-20in的顺序加入熔炼炉中熔化,熔炼过程中表面覆盖松香,加热至400℃,保温并搅拌20min,之后除掉表面覆盖物及氧化渣,降温至300℃,浇注于模具中制备得到sn-ag-cu-sb-in-co-b焊料合金锭坯。

49.实施例2~8中无铅焊料合金的制备方法同实施例1,所不同的是:

50.实施例2~4的步骤(1)中制备中间合金sn-20ag-15in,步骤(2)中中间合金sn-20ag-15in、sn-10cu、sn-50sb、sn-10co-1b和单质金属sn的合金配比不同;

51.实施例5的步骤(1)中制备sn-20ag-14in,步骤(2)中中间合金sn-20ag-14in、sn-10cu、sn-50sb、sn-10co-1b和单质金属sn的合金配比不同;

52.实施例6的步骤(1)中制备sn-20ag-13.2in,步骤(2)中中间合金sn-20ag-13.2in、sn-10cu、sn-50sb、sn-10co-1b和单质金属sn的合金配比不同;

53.实施例7的步骤(2)中中间合金sn-20ag-20in、sn-10cu、sn-50sb、sn-10co-1b和单质金属sn的合金配比不同;

54.实施例8的步骤(1)中制备sn-20ag-14in,步骤(2)中中间合金sn-20ag-14in、sn-10cu、sn-50sb、sn-10co-1b和单质金属sn的合金配比不同。

55.实施例9:

56.一种无铅焊料合金,其成分组成的重量百分比为:ag 1.0%,cu 0.5%,sb 3%,in 1.2%,co 0.1%,b 0.02,ge 0.01%,余量为sn及不可避免的杂质;该无铅焊料合金的制备方法包括以下步骤:

57.(1)中间合金的制备:将纯度为99.99%的单质金属sn、ag和in,sn和cu,sn和sb,sn、co和b,sn和ge分别按照所需合金配比加入中频感应熔炼炉中熔化,熔炼时抽真空以防止合金氧化,浇注于模具中制备得到中间合金sn-20ag-6in、sn-10cu、sn-50sb、sn-10co-1b、sn-1ge。

58.(2)制备sn-ag-cu-sb-in-co-b-ge焊料合金锭坯:将步骤(1)中得到的中间合金sn-20ag-6in、sn-10cu、sn-50sb、sn-10co-1b、sn-1ge和单质金属sn,按照所需合金配比,按照单质金属sn、中间合金sn-10cu、sn-50sb、sn-10co-1b、sn-20ag-6in和sn-1ge的顺序加入熔炼炉中熔化,熔炼过程中表面覆盖松香,加热至400℃,保温并搅拌20min,之后除掉表面覆盖物及氧化渣,降温至300℃,浇注于模具中制备得到sn-ag-cu-sb-in-co-b-ge焊料合金锭坯。

59.实施例10~11中无铅焊料合金的制备方法同上述实施例9,不同的是:

60.实施例10的步骤(1)中制备sn-20ag-10in,步骤(2)中中间合金sn-20ag-10in、sn-10cu、sn-50sb、sn-10co-1b、sn-1ge和单质金属sn的合金配比不同;

61.实施例11的步骤(1)中制备sn-20ag-17.6in,步骤(2)中中间合金sn-20ag-17.6in、sn-10cu、sn-50sb、sn-10co-1b、sn-1ge和单质金属sn的合金配比不同。

62.实施例12~14中无铅焊料合金的制备方法同实施例1,所不同的是:

63.实施例12的步骤(1)中制备sn-20ag-10in,步骤(2)中中间合金sn-20ag-10in、sn-10cu、sn-50sb、sn-10co-1b的合金配比不同,步骤(2)中还按照合金设计配比添加了单质金属ga,添加顺序按照单质金属sn、中间合金sn-10cu、sn-50sb、sn-10co-1b、sn-20ag-10in和

单质金属ga的顺序加入熔炼炉中熔化,制备得到sn-ag-cu-sb-in-co-b-ga焊料合金锭坯;

64.实施例13的步骤(1)中制备sn-20ag-60in,步骤(2)中中间合金sn-20ag-60in、sn-10cu、sn-50sb、sn-10co-1b的合金配比不同,还按照合金设计配比添加了单质金属ga;

65.实施例14的步骤(1)中制备sn-20ag-60in,步骤(2)中中间合金sn-20ag-60in、sn-10cu、sn-50sb、sn-10co-1b的合金配比不同,还按照合金设计配比添加了单质金属ga。

66.本发明还对实施例1~14中制备得到的焊料合金进行了表征和性能测试,以此分析其有益技术效果。

67.一.实验对象

68.将实施例1~14作为实验组,将传统焊料合金sn-3.8ag-0.7cu-3.0bi-1.4sb-0.15ni和sn-3.0ag-0.5cu分别作为对照组的对比例1和对比例2。

69.二.实验方法

70.1.熔点测量

71.在升温速率均为10℃/min条件下采用sta409pc差热扫描量热仪(ta instrument)测量熔点,样品质量为30mg,数值处理为软件自动计算得出,并以dsc曲线峰值温度记为焊料熔点值。

72.2.强度及强度衰减率测试

73.1)试样准备

74.按照日本工业标准jisz3198制备拉伸样及铜焊接试样。

75.2)剪切强度测试

76.依照gb/t228-2002的方法,采用ag-50kne型万能材料实验机上测定,拉伸速率2mm/min,每个数据点测试三个试样取平均值。

77.3)可靠性评估方法

78.每次实验均称0.2士0.01g的焊料合金样品,加标准助焊剂制备焊膏。制备简单剪切焊点,焊点结构如图1所示。依据jis-k-8034和jis-k-8180选择脱脂剂和酸洗液清洁焊接面。在焊接过程中采用夹具固定防止母材变形,接头间隙200μm。在平炉上对样品加热至280℃,待焊接完成后取出试样,并溢出的焊料进行清理。

79.根据ipc-9701a标准,将焊接后样品放入温度循环试验箱内,设置试验温度为-55~125℃,端点温度保温10min,升温速率每分钟20℃,循环3000次。

80.三.实验结果

81.将实验组和对照组的实验结果进行统计汇总。

82.实施例1~14的焊料合金成分以及熔点温度测量结果如表1所示。同时,表1中还列出了对比例1和对比例2两种焊料合金,并在同等条件下进行了熔点测量。

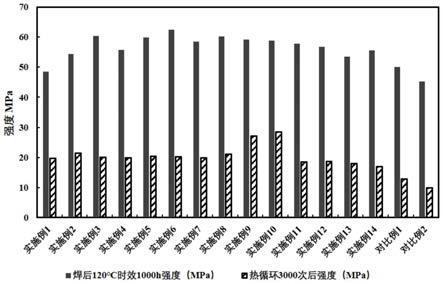

83.实施例1~14中的焊料合金焊后120℃高温时效后强度以及-55~125℃热循环3000次循环后强度进行了测试,其结果如表2所示;同时,表2中还列出了对比例1和对比例2两种焊料合金在同等条件下的测试结果。

84.表1实验组与对照组中各焊料合金的合金成分及熔点温度测量结果汇总

[0085][0086]

注:表1中焊料合金中各成分以质量百分比计。

[0087]

结合表1和图2可以得出,本发明制备得到的无铅焊料合金组织均匀、晶粒细小,无多元合金成分偏析和元素偏聚现象,加入b元素,在焊接界面析出,强化界面可靠性。

[0088]

本发明制备得到的无铅焊料合金熔化温度在198.4~231.0℃之间,未发现有175℃以下的低温熔化现象,具有较好的润湿性,适用于软钎焊技术领域。

[0089]

表2实验组与对照组中各焊料合金强度性能汇总

[0090][0091]

结合表2和图3可以看出,本发明中sn-ag-cu-sb-in-co-b系焊料合金120℃高温恒温时效1000h后仍具有良好的结合强度,强度在48.5~62.43mpa,明显优于对比例2中的45.24mpa,且除了实施例1外均优于对比例1中的50.12mpa;尤其是经过-55~125℃的3000次热循环后仍具有较高的结合强度,强度在16.89~28.44mpa,明显优于对比例1中的12.78mpa,说明本发明中制备得到的焊料合金具有良好的抗高温能力和抗温度循环可靠性。

[0092]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。