1.本实用新型涉及航天设备领域,特别涉及一种压片制作装置。

背景技术:

2.压片在航天测试中具有广泛应用。利用压片可以对不同宽度的线路进行压片焊接。压片可以起到固定测试线路的作用。目前,在制作压片过程中,通常可以由人工制作。首先利用剪刀对母材裁剪,剪下需要大小的板材,再利用钳子等工具手工进行变形等步骤,从而制作完成。操作人员利用剪刀、钳子等手工剪裁、变形制作压片,质量不均匀、存在效率低、劳动强度大等弊端。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中的操作人员利用剪刀、钳子等手工剪裁、变形制作压片存在质量不均匀的上述缺陷,提供一种压片制作装置。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种压片制作装置,用于压片的剪裁、成型,所述压片制作装置包括底座、剪切组件、成型组件,所述剪切组件设于所述底座上,所述剪切组件用于对母材剪切以制作成待压板,所述剪切组件包括刀片部及剪切模板,所述剪切模板设于所述底座的上侧面,所述刀片部架设于所述剪切模板的上方;所述刀片部能够远离或靠近所述剪切模板;所述成型组件设于所述底座上,所述成型组件用于对所述待压板实际压力以制作成压片,所述成型组件包括相应设置的下模块及上模块,所述待压板放置于所述下模块及所述上模块之间,所述下模块及所述上模块相靠近,以使所述待压板变形为所述压片。

6.在本方案中,通过采用以上结构,通过将母材置于剪切模板上,刀片部靠近剪切模板,从而能够利用刀片将母材剪切为待压板。待压板放置于下模块及上模块之间,下模块与上模块相靠近,进而能够将待压板变形为压片。压片制作装置避免了操作人员利用剪刀、钳子等手工剪裁、变形制作压片。压片制作装置利用剪切组件、成型组件提高了压片的质量的均匀性,也提高了压片制作效率,降低了操作人员的工作强度。

7.较佳地,所述上模块包括上辊、第一滑道,所述上辊的一端插设于所述第一滑道的滑道,所述上辊的外周面设有若干凸头;

8.和/或,所述下模块包括下辊、下辊支架,所述下辊连接于所述下辊支架,所述下辊的外周面设有与所述上辊的凸头相应的凹槽。

9.在本方案中,通过采用以上结构,上辊沿第一滑道移动,能够有效地控制移动方向,避免跑偏,避免压偏,能够提高对下辊施加压力的均匀性,提高压片成型的稳定性及质量的均匀性。

10.凸头与凹槽互相卡和,能够高效地控制压片的形状。

11.较佳地,所述上模块还包括上转轴,所述上辊转动连接于所述上转轴,所述上转轴的移动插设于所述第一滑道的滑道。

12.在本方案中,通过采用以上结构,上辊能够绕上转轴转动,从而能够旋转上辊,进而通过在下辊不同侧面不同尺寸、形状的凸头,能够制作不同尺寸、形状的压片,提高压片制作装置的使用范围。

13.较佳地,所述下辊支架包括横置的下转轴,所述下辊转动连接于所述下转轴。

14.在本方案中,通过采用以上结构,下辊能够绕下转轴转动,从而能够旋转下辊,进而通过在下辊不同侧面设置不同尺寸、形状的凹槽,能够制作不同尺寸、形状的压片,提高压片制作装置的使用范围。

15.较佳地,所述下转轴的长度大于所述下辊沿所述下转轴的轴线方向的长度,所述下辊能够沿所述下转轴的轴线方向移动。

16.在本方案中,通过采用以上结构,通过移动下辊,从而能够调整下辊的位置,进而能够改变下辊与上辊之间的重合度,能够制作不同长度的压片。

17.较佳地,所述下辊支架的侧面设有若干止转柱,所述下辊的侧面设有与所述止转柱相应的止转槽,所述止转柱用于插入所述止转槽。

18.在本方案中,通过采用以上结构,能够避免下辊意外转动,压片制作过程中的稳定性及可靠性。

19.较佳地,所述刀片部包括剪切刀及第二滑道,所述剪切刀的端部插设于所述第二滑道,所述剪切刀能够沿所述第二滑道滑动。

20.在本方案中,通过采用以上结构,剪切刀沿第二滑道移动,能够有效地控制移动方向,避免跑偏,避免切偏,能够提高待压板尺寸的均匀性,还能提高压片制作装置的安全性,避免剪切刀意外跑偏伤人。

21.较佳地,所述剪切模板的上侧面设有若干宽度不同的剪切槽,母材放置于所述剪切模板的上侧面,所述刀片部与相应的剪切槽相咬合,以将母材剪切成所述待压板。

22.在本方案中,通过采用以上结构,能够剪出不同宽度的待压板,能够提高压片制作装置的使用范围。

23.较佳地,所述底座的上侧面设有凹槽,所述剪切模板卡设于所述凹槽内,所述剪切模板能够在所述凹槽内移动。

24.在本方案中,通过采用以上结构,能够提高剪切模板的稳定性,避免意外移动。

25.较佳地,所述压片制作装置还包括倒置的“u”形框架,所述“u”形框架的下端连接于所述底座,所述上模块的第一滑道的上端、所述刀片部的第二滑道的上端均连接于所述“u”形框架的横梁的下侧面。

26.在本方案中,通过采用以上结构,能够提高压片制作装置的紧凑性。

27.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

28.本实用新型的积极进步效果在于:

29.本实用新型通过将母材置于剪切模板上,刀片部靠近剪切模板,从而能够利用刀片将母材剪切为待压板。待压板放置于下模块及上模块之间,下模块与上模块相靠近,进而能够将待压板变形为压片。压片制作装置避免了操作人员利用剪刀、钳子等手工剪裁、变形制作压片。压片制作装置利用剪切组件、成型组件提高了压片的质量的均匀性,也提高了压片制作效率,降低了操作人员的工作强度。

附图说明

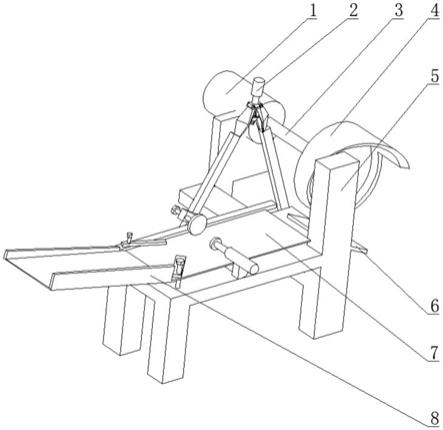

30.图1为本实用新型较佳实施例的压片制作装置的结构示意图。

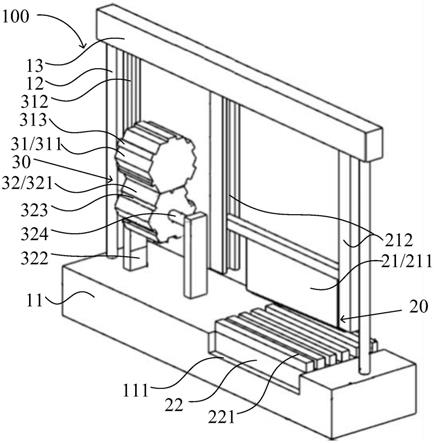

31.图2为图1中的压片制作装置的另一结构示意图。

32.图3为图1中的压片制作装置的局部放大的结构示意图。

33.图4为图1中的压片制作装置的另一局部放大的结构示意图。

34.附图标记说明:

35.压片制作装置100

36.底座11

37.凹槽111

[0038]“u”形框架12

[0039]

横梁13

[0040]

剪切组件20

[0041]

刀片部21

[0042]

剪切刀211

[0043]

第二滑道212

[0044]

剪切模板22

[0045]

剪切槽221

[0046]

成型组件30

[0047]

上模块31

[0048]

上辊311

[0049]

第一滑道312

[0050]

凸头313

[0051]

上转轴314

[0052]

下模块32

[0053]

下辊321

[0054]

下辊支架322

[0055]

凹槽323

[0056]

下转轴324

具体实施方式

[0057]

下面通过实施例的方式并结合附图来更清楚完整地说明本实用新型,但并不因此将本实用新型限制在实施例的范围之中。

[0058]

如图1至图4所示,本实施例为一种压片制作装置100,用于压片的剪裁、成型,压片制作装置100包括底座11、剪切组件20、成型组件30,剪切组件20设于底座11上,剪切组件20用于对母材剪切以制作成待压板,剪切组件20包括刀片部21及剪切模板22,剪切模板22设于底座11的上侧面,刀片部21架设于剪切模板22的上方;刀片部21能够远离或靠近剪切模板22;成型组件30设于底座11上,成型组件30用于对待压板实际压力以制作成压片,成型组件30包括相应设置的下模块32及上模块31,待压板放置于下模块32及上模块31之间,下模块32及上模块31相靠近,以使待压板变形为压片。通过将母材置于剪切模板22上,刀片部21

靠近剪切模板22,从而能够利用刀片将母材剪切为待压板。待压板放置于下模块32及上模块31之间,下模块32与上模块31相靠近,进而能够将待压板变形为压片。压片制作装置100避免了操作人员利用剪刀、钳子等手工剪裁、变形制作压片。压片制作装置100利用剪切组件20、成型组件30提高了压片的质量的均匀性,也提高了压片制作效率,降低了操作人员的工作强度。

[0059]

母材的形状通常为面积较大的薄板。母材剪切后形成待压板,待压板通常为较小的矩形板。压片整体上可以为长条状,压条的横截面的形状可以为“u”形。压片母材的材质通常可以为钛合金、不锈钢、高温合金压片等,压片的厚度可以为0.08mm、0.10mm、0.12mm等。

[0060]

上模块31包括上辊311、第一滑道312,上辊311的一端插设于第一滑道312的滑道,上辊311的外周面设有若干凸头313。上辊311沿第一滑道312移动,能够有效地控制移动方向,避免跑偏,避免压偏,能够提高对下辊321施加压力的均匀性,提高压片成型的稳定性及质量的均匀性。

[0061]

下模块32包括下辊321、下辊支架322,下辊321连接于下辊支架322,下辊321的外周面设有与上辊311的凸头313相应的凹槽323。凸头313与凹槽323互相卡和,能够高效地控制压片的形状。

[0062]

上模块31还包括上转轴314,上辊311转动连接于上转轴314,上转轴314的移动插设于第一滑道312的滑道。上辊311能够绕上转轴314转动,从而能够旋转上辊311,进而通过在下辊321不同侧面不同尺寸、形状的凸头313,能够制作不同尺寸、形状的压片,提高压片制作装置100的使用范围。

[0063]

作为一种实施方式,上辊311的外周面可以设置多个凸头313,下辊321的外周面可以设置多个凹槽323。凸头313与凹槽323分别相应。凹槽323的底面的宽度的范围可以为2mm-4mm,凹槽323深度的范围也可以为2mm-4mm。

[0064]

下辊支架322包括横置的下转轴324,下辊321转动连接于下转轴324。下辊321能够绕下转轴324转动,从而能够旋转下辊321,进而通过在下辊321不同侧面设置不同尺寸、形状的凹槽323,能够制作不同尺寸、形状的压片,提高压片制作装置100的使用范围。

[0065]

下转轴324的长度大于下辊321沿下转轴324的轴线方向的长度,下辊321能够沿下转轴324的轴线方向移动。通过移动下辊,从而能够调整下辊321的位置,进而能够改变下辊321与上辊311之间的重合度,能够制作不同长度的压片。

[0066]

下辊支架322的侧面设有若干止转柱,下辊321的侧面设有与止转柱相应的止转槽,止转柱用于插入止转槽,能够避免下辊321意外转动,压片制作过程中的稳定性及可靠性。

[0067]

作为一种实施方式,止转柱具体可以沿下转轴324的圆周方向均布设置,止转柱的数量也可以为多个,止转槽在下辊321的侧面。沿下转轴324的轴线方向拉动下辊321,可以将下辊321拉离止转柱,从而下辊321能够绕下转轴324转动,进而能够选择相应的凹槽323与上辊311的凸头313相对。通过向下压上辊311,可以是凸头313卡入凹槽323,进而能够对上辊311与下辊321之间的待压板施加作用力,使得待压板形变为压片。

[0068]

刀片部21包括剪切刀211及第二滑道212,剪切刀211的端部插设于第二滑道212,剪切刀211能够沿第二滑道212滑动。剪切刀211沿第二滑道212移动,能够有效地控制移动

方向,避免跑偏,避免切偏,能够提高待压板尺寸的均匀性,还能提高压片制作装置100的安全性,避免剪切刀211意外跑偏伤人。

[0069]

作为一种实施方式,可以对剪切刀211施加向上或向下的作用力,从而剪切刀211能够沿第二滑道212上下移动。

[0070]

剪切模板22的上侧面设有若干宽度不同的剪切槽221,母材放置于剪切模板22的上侧面,刀片部21与相应的剪切槽221相咬合,以将母材剪切成待压板,能够剪出不同宽度的待压板,能够提高压片制作装置100的使用范围。

[0071]

底座11的上侧面设有凹槽323,剪切模板22卡设于凹槽323内,剪切模板22能够在凹槽323内移动,能够提高剪切模板22的稳定性,避免意外移动。

[0072]

作为一种实施方式,底座11可以整体呈长方体状,凹槽323的横截面整体呈“u”形。剪切模板22也可以为长方体状,剪切模块的剪切槽221的横截面也可以为“u”形。

[0073]

压片制作装置100还包括倒置的“u”形框架12,“u”形框架12的下端连接于底座11,上模块31的第一滑道312的上端、刀片部21的第二滑道212的上端均连接于“u”形框架12的横梁13的下侧面,能够提高压片制作装置100的紧凑性。

[0074]

上模块31的第一滑道312的下端、刀片部21的第二滑道212的下端均悬空,不与底座11相连接,能够有效地减少第一滑道312、第二滑道212与其他部件干涉,提高压片制作装置100的紧凑性。

[0075]

压片制作装置100结构简单,易于操作,生产成本低,效率高。

[0076]

压片制作装置100可以制作多种类型、尺寸的压片,大大提高了压片制作的效率。

[0077]

压片制作装置100可以制备各种材料、厚度、宽度的压片。

[0078]

压片制作装置100可以避免手工剪裁的碎片进入零组件内,能够提高压片制作的安全性。

[0079]

将母材放入剪切组件20,在一定压强的冲击下,冲压得到的待压片的形状规则,边缘整齐。

[0080]

将待压板转移到成型组件30,确定上模块31及下模块32位置后,施加压力,此环节的压力强度小于裁剪环节;压片成型后,压片可以用镊子取出,即可用于点焊。成型组件30能够使得待压板一次成型。成型组件30工作时,上模块31和下模块32之间还可以留有一定的间隙,以避免在挤压成型过程中凸出区域切断待压片。作为一种具体的实施方式,间隙的厚度可以参照待压板的厚度选取,比如可以为0.2-06倍的厚度。

[0081]

在凹凸模型中设置凸模型的直角不可太弯,避免在挤压成型过程中直角处切断压片。作为一种实施方式,转弯处的半径也可以参照待压板的厚度选取,比如可以为1-3倍的厚度。

[0082]

虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。