1.本发明属于反应器设计技术领域,涉及一种固定床反应器,尤其涉及一种轴径向流多步进料的固定床反应器及对二甲苯的制备方法。

背景技术:

2.二氧化碳作为一种温室气体,其有效利用对于缓解能源危机和实现“碳中和”目标具有重要的战略意义。对二甲苯作为石化行业的基本有机化工原料之一,主要用于生产合成树脂、合成纤维与合成橡胶。获取对二甲苯的传统方法主要是通过石脑油催化重整、甲苯异构化以及近年来常用的甲苯甲醇烷基化转移制备,然而上述方法均需依赖化石资源。因此,将廉价的二氧化碳转化为高附加值产品对二甲苯,不仅可以实现二氧化碳的资源化利用,产生巨大的经济效益,而且可以间接实现碳排放,具有重要的研发意义和良好的工业应用前景。

3.目前在众多的二氧化碳制芳烃技术中,首先利用二氧化碳催化加氢制甲醇,然后利用所得甲醇与甲苯直接烷基化反应生成对二甲苯的两步合成新技术尤为引人注意。例如cn 110743609a公开了一种二氧化碳加氢耦合甲苯烷基化制二甲苯的组合型催化剂,所述组合型催化剂可显著提高对二甲苯的选择性和生产效率;cn 111215084a公开了一种二氧化碳一步加氢制取芳烃的特殊催化剂,所述催化剂主要由纳米金属氧化物改性或不改性的fe2o3和zsm-5分子筛组成,具有反应稳定性好、芳烃选择性高等优点。然而,上述研究大多数集中于设计高活性、高选择性和高稳定性的催化剂上,对于实现反应过程的设备—反应器的设计及结构优化均未有所涉及。

4.由此可见,如何提供一种用于制备对二甲苯的反应器,特别适用于二氧化碳加氢耦合甲苯烷基化制对二甲苯,强化反应过程,达到低催化剂体积、高单程转化率和低副产物选择性的目的,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

5.本发明的目的在于提供一种轴径向流多步进料的固定床反应器及对二甲苯的制备方法,所述固定床反应器特别适用于二氧化碳加氢耦合甲苯烷基化制对二甲苯,强化了反应过程,达到了低催化剂体积、高单程转化率和低副产物选择性的目的。

6.为达到此发明目的,本发明采用以下技术方案:

7.第一方面,本发明提供一种轴径向流多步进料的固定床反应器,所述固定床反应器包括壳体和设置于所述壳体内部的至少2段催化剂床层,例如可以是2段、3段、4段或5段,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

8.所述壳体包括至少1个进气口、2-8个进液口和至少1个产物出口,其中,所述进气口的数量可以是1个、2个或3个,所述进液口的数量可以是2个、3个、4个、5个、6个、7个或8个,所述产物出口的数量可以是1个、2个或3个,但并不仅限于所列举的数值,该数值范围内

其他未列举的数值同样适用。

9.所述进液口位于每2段催化剂床层之间的壳体侧壁。

10.所述催化剂床层的中央设置有轴向导气管。

11.所述轴向导气管的末端封闭,且侧壁均布有出气孔。

12.本发明通过在多段催化剂床层的中央设置轴向导气管,并在所述轴向导气管的侧壁均布出气孔,实现了反应物料在催化剂床层内部的径向流动,强化了反应过程,适用于高空速操作,提升了原料转化率的同时降低了副产物的选择性。此外,本发明通过在反应器壳体侧壁设置多个进液口,实现了多步进料操作,结合物料及反应器温度的合理控制,使得反应能在接近热力学平衡的最佳动力学条件下进行,进一步提高了原料转化率和目标产物的选择性。

13.优选地,所述催化剂床层的侧壁与所述壳体之间还设置有导气区。

14.优选地,所述催化剂床层的顶部与底部均封闭。

15.优选地,所述导气区的顶部封闭,底部开口。

16.本发明通过设置导气区实现了气相物料径向流过上一段催化剂床层后顺利进入下一段催化剂床层,且催化剂床层的顶部及底部和导气区的顶部均封闭,避免了气相物料的返混或轴向流过催化剂床层。

17.优选地,所述进气口为1个,且设置于所述壳体的顶部。

18.优选地,所述产物出口为1个,且设置于所述壳体的底部。

19.优选地,所述进液口还连接有雾化喷嘴。

20.优选地,所述雾化喷嘴的出口方向与反应器内气相流动方向相反,以促进物料之间的充分混合和反应。

21.优选地,所述壳体的横截面为圆形或正多边形,例如可以是正三角形、正四边形、正五边形或正六边形,进一步优选为圆形。

22.优选地,所述壳体的横截面直径为0.5-2m,例如可以是0.5m、0.6m、0.8m、1m、1.2m、1.4m、1.6m、1.8m或2m,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述壳体的高度为6-20m,例如可以是6m、8m、10m、12m、14m、16m、18m或20m,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述轴向导气管的横截面直径为0.1-0.4m,例如可以是0.1m、0.15m、0.2m、0.25m、0.3m、0.35m或0.4m,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.本发明中,所述轴向导气管的横截面直径需控制在合理范围内。当横截面直径小于0.1m时,轴向导气管过细,气相物料在导气管中的传输阻力较大,不适用于高空速操作;当横截面直径大于0.4m时,轴向导气管过粗,占据了过多催化剂空间,不利于反应的充分进行。

26.优选地,所述轴向导气管的侧壁开孔率为5%-20%,例如可以是5%、6%、8%、10%、12%、14%、16%、18%或20%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述出气孔的孔径为2-16mm,例如可以是2mm、4mm、6mm、8mm、10mm、12mm、

14mm或16mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,每2段催化剂床层之间的间距为400-800mm,例如可以是400mm、450mm、500mm、550mm、600mm、650mm、700mm、750mm或800mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,从所述壳体的顶部开始计数,第1段催化剂床层的高度为其余催化剂床层高度的1.5-3倍,例如可以是1.5倍、1.6倍、1.8倍、2倍、2.2倍、2.4倍、2.6倍、2.8倍或3倍,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.本发明采用多段式催化剂床层,其中,第1段催化剂床层内部主要发生二氧化碳加氢反应,反应热

△

h1=-49.143kj/mol,其余催化剂床层内部主要发生甲苯烷基化反应,反应热

△

h2=-170kj/mol,且后者的反应热约为前者的3.5倍,烷基化反应程度略高于加氢反应。因此,本发明通过设置第1段催化剂床层的高度为其余催化剂床层高度的1.5-3倍,可实现甲苯烷基化反应的温度均匀分布,防止了催化剂床层出现超温和结焦现象,控制了反应速率,确保了二氧化碳加氢反应与甲苯烷基化反应之间的充分耦合。

31.优选地,从所述壳体的顶部开始计数,第1段催化剂床层中央的轴向导气管顶端伸出催化剂床层,且与所述进气口相连接。

32.第二方面,本发明提供一种采用如第一方面所述固定床反应器进行制备对二甲苯的方法,所述方法包括以下步骤:

33.(1)将二氧化碳和氢气的混合气经进气口通入固定床反应器,径向流过催化剂床层进行加氢反应,生成甲醇;

34.(2)将甲苯经进液口通入固定床反应器,与步骤(1)所得甲醇径向流过催化剂床层进行烷基化反应,生成对二甲苯。

35.本发明提供的制备方法以二氧化碳、氢气和甲苯为原料,在同一固定床反应器内发生二氧化碳加氢耦合甲苯烷基化反应,制得对二甲苯,技术路线简洁,副产物少,生产成本低。

36.优选地,步骤(1)所述二氧化碳和氢气的摩尔比为1:(2-10),例如可以是1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9或1:10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,步骤(1)所述混合气的体积空速为1000-12000h-1

,例如可以是1000h-1

、2000h-1

、4000h-1

、6000h-1

、8000h-1

、10000h-1

或12000h-1

,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,步骤(1)所述加氢反应的温度为300-450℃,例如可以是300℃、320℃、340℃、360℃、380℃、400℃、420℃、440℃或450℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,步骤(1)所述加氢反应的绝对压力为0.3-5mpa,例如可以是0.3mpa、0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa或5mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,步骤(1)所述加氢反应采用的催化剂种类包括金属氧化物和/或分子筛。

41.本发明中,步骤(1)所述加氢反应采用的金属氧化物可以是氧化铁、氧化锌、氧化铬、氧化钇、氧化镓、氧化锰或氧化铜中的任意一种或至少两种的组合;步骤(1)所述加氢反

应采用的分子筛可以是zsm-5分子筛。只要能够实现二氧化碳在限定条件范围内的加氢反应即可,故在此不对金属氧化物和分子筛的具体规格做特别限定,例如可以采用cn 111215084a公开的催化剂作为本发明步骤(1)所述加氢反应的催化剂。

42.优选地,步骤(2)所述甲苯的质量空速为0.5-10h-1

,例如可以是0.5h-1

、1h-1

、2h-1

、4h-1

、6h-1

、8h-1

或10h-1

,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,步骤(2)所述烷基化反应的温度为300-450℃,例如可以是300℃、320℃、340℃、360℃、380℃、400℃、420℃、440℃或450℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,步骤(2)所述烷基化反应的绝对压力为0.3-5mpa,例如可以是0.3mpa、0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa或5mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,步骤(2)所述烷基化反应采用的催化剂种类包括分子筛。

46.本发明中,步骤(2)所述烷基化反应采用的分子筛可以是zsm-5分子筛和/或s-1分子筛。只要能够实现甲苯在限定条件范围内的烷基化反应即可,故在此不对分子筛的具体规格做特别限定,例如可以采用cn 101829594a公开的催化剂作为本发明步骤(2)所述烷基化反应的催化剂。

47.本发明中,步骤(1)所述加氢反应和步骤(2)所述烷基化反应的温度通过预热原料的方式进行设定。

48.相对于现有技术,本发明具有以下有益效果:

49.(1)本发明提供的固定床反应器通过在多段催化剂床层的中央设置轴向导气管,并在所述轴向导气管的侧壁均布出气孔,实现了反应物料在催化剂床层内部的径向流动,强化了反应过程,适用于高空速操作,提升了原料转化率的同时降低了副产物的选择性;

50.(2)本发明提供的固定床反应器通过在反应器壳体侧壁设置多个进液口,实现了多步进料操作,结合物料及反应器温度的合理控制,使得反应能在接近热力学平衡的最佳动力学条件下进行,进一步提高了原料转化率和目标产物的选择性;

51.(3)本发明提供的制备方法以二氧化碳、氢气和甲苯为原料,在同一固定床反应器内发生二氧化碳加氢耦合甲苯烷基化反应,制得对二甲苯,技术路线简洁,副产物少,生产成本低。

附图说明

52.图1是实施例1-5提供的轴径向流多步进料的固定床反应器结构示意图;

53.图2是实施例6提供的轴径向流多步进料的固定床反应器结构示意图;

54.图3是对比例1提供的固定床反应器结构示意图;

55.图4是对比例2提供的固定床反应器结构示意图。

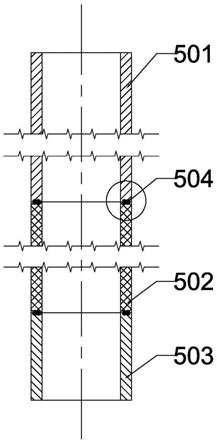

56.其中:10-壳体;20-催化剂床层;21-第1段催化剂床层;22-第2段催化剂床层;23-第3段催化剂床层;30-进气口;40-进液口;50-产物出口;60-轴向导气管;61-第1段轴向导气管;62-第2段轴向导气管;63-第3段轴向导气管;70-导气区。

具体实施方式

57.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

58.实施例1

59.本实施例提供一种轴径向流多步进料的固定床反应器,如图1所示,所述固定床反应器包括壳体10和设置于所述壳体10内部的3段催化剂床层20,所述壳体10包括1个进气口30、4个进液口40和1个产物出口50,所述进液口40位于每2段催化剂床层20之间的壳体10侧壁,所述催化剂床层20的中央设置有轴向导气管60,所述轴向导气管60的末端封闭,且侧壁均布有出气孔。第1段轴向导气管61顶端伸出第1段催化剂床层21,且与所述进气口30相连接。

60.本实施例中,所述催化剂床层20的侧壁与所述壳体10之间还设置有导气区70,所述催化剂床层20的顶部与底部均封闭,所述导气区70的顶部封闭,底部开口。

61.本实施例中,所述壳体10的横截面为圆形,且横截面直径为1m,壳体10的高度为18m;所述轴向导气管60的横截面直径为0.3m,侧壁开孔率为15%,出气孔的孔径为2mm;第1段催化剂床层21的高度为其余催化剂床层高度的3倍,且每2段催化剂床层之间的间隔距离为600mm。

62.实施例2

63.本实施例提供一种轴径向流多步进料的固定床反应器,如图1所示,所述固定床反应器包括壳体10和设置于所述壳体10内部的3段催化剂床层20,所述壳体10包括1个进气口30、8个进液口40和1个产物出口50,所述进液口40位于每2段催化剂床层20之间的壳体10侧壁,所述催化剂床层20的中央设置有轴向导气管60,所述轴向导气管60的末端封闭,且侧壁均布有出气孔。第1段轴向导气管61顶端伸出第1段催化剂床层21,且与所述进气口30相连接。

64.本实施例中,所述催化剂床层20的侧壁与所述壳体10之间还设置有导气区70,所述催化剂床层20的顶部与底部均封闭,所述导气区70的顶部封闭,底部开口。

65.本实施例中,所述壳体10的横截面为圆形,且横截面直径为2m,壳体10的高度为14m;所述轴向导气管60的横截面直径为0.4m,侧壁开孔率为10%,出气孔的孔径为16mm;第1段催化剂床层21的高度为其余催化剂床层高度的2倍,且每2段催化剂床层之间的间隔距离为800mm。

66.实施例3

67.本实施例提供一种轴径向流多步进料的固定床反应器,如图1所示,所述固定床反应器包括壳体10和设置于所述壳体10内部的3段催化剂床层20,所述壳体10包括1个进气口30、6个进液口40和1个产物出口50,所述进液口40位于每2段催化剂床层20之间的壳体10侧壁,所述催化剂床层20的中央设置有轴向导气管60,所述轴向导气管60的末端封闭,且侧壁均布有出气孔。第1段轴向导气管61顶端伸出第1段催化剂床层21,且与所述进气口30相连接。

68.本实施例中,所述催化剂床层20的侧壁与所述壳体10之间还设置有导气区70,所述催化剂床层20的顶部与底部均封闭,所述导气区70的顶部封闭,底部开口。

69.本实施例中,所述壳体10的横截面为圆形,且横截面直径为0.5m,壳体10的高度为

6m;所述轴向导气管60的横截面直径为0.1m,侧壁开孔率为5%,出气孔的孔径为10mm;第1段催化剂床层21的高度为其余催化剂床层高度的2倍,且每2段催化剂床层之间的间隔距离为400mm。

70.实施例4

71.本实施例提供一种轴径向流多步进料的固定床反应器,除了将第1段催化剂床层21、第2段催化剂床层22和第3段催化剂床层23的高度均改为5m,即第1段催化剂床层21的高度与其余催化剂床层的高度相同,其余结构及条件均与实施例1相同,故在此不做赘述。

72.实施例5

73.本实施例提供一种轴径向流多步进料的固定床反应器,除了在进液口40处连接雾化喷嘴(图1中未示出),且所述雾化喷嘴的出口方向与反应器内气相流动方向相反,其余结构及条件均与实施例1相同,故在此不做赘述。

74.实施例6

75.本实施例提供一种轴径向流多步进料的固定床反应器,如图2所示,所述固定床反应器包括壳体10和设置于所述壳体10内部的2段催化剂床层20,所述壳体10包括1个进气口30、2个进液口40和1个产物出口50,所述进液口40位于每2段催化剂床层20之间的壳体10侧壁,所述催化剂床层20的中央设置有轴向导气管60,所述轴向导气管60的末端封闭,且侧壁均布有出气孔。第1段轴向导气管61顶端伸出第1段催化剂床层21,且与所述进气口30相连接。

76.本实施例中,所述催化剂床层20的侧壁与所述壳体10之间还设置有导气区70,所述催化剂床层20的顶部与底部均封闭,所述导气区70的顶部封闭,底部开口。

77.本实施例中,所述壳体10的横截面为圆形,且横截面直径为1m,壳体10的高度为18m;所述轴向导气管60的横截面直径为0.3m,侧壁开孔率为10%,出气孔的孔径为10mm;第1段催化剂床层21的高度为第2段催化剂床层22高度的2倍,且这2段催化剂床层之间的间隔距离为600mm。

78.对比例1

79.本对比例提供一种固定床反应器,如图3所示,所述固定床反应器包括壳体10和设置于所述壳体10内部的催化剂床层20,所述壳体10包括1个进气口30、2个进液口40和1个产物出口50,所述进液口40位于催化剂床层20上方的壳体10侧壁,所述催化剂床层20的中央设置有轴向导气管60,所述轴向导气管60的末端封闭,且侧壁均布有出气孔。

80.本对比例中,所述催化剂床层20的侧壁与所述壳体10之间还设置有导气区70,所述催化剂床层20的顶部与底部均封闭,所述导气区70的顶部封闭,底部开口。

81.本对比例中,所述壳体10的横截面为圆形,且横截面直径为1m,壳体10的高度为18m;所述催化剂床层20的高度为10m。

82.对比例2

83.本对比例提供一种固定床反应器,如图4所示,所述固定床反应器包括壳体10和设置于所述壳体10内部的3段催化剂床层20,所述壳体10包括1个进气口30、4个进液口40和1个产物出口50,所述进液口40位于每2段催化剂床层20之间的壳体10侧壁。

84.本对比例中,所述壳体10的横截面为圆形,且横截面直径为1m,壳体10的高度为18m;第1段催化剂床层21的高度为其余催化剂床层高度的2倍,且每2段催化剂床层之间的

间隔距离为600mm。

85.应用例1

86.本应用例应用实施例1提供的固定床反应器进行制备对二甲苯,制备方法包括以下步骤:

87.(1)按照摩尔比为1:6将二氧化碳和氢气的混合气经进气口30以6000h-1

的体积空速通入固定床反应器,径向流过第1段催化剂床层21进行温度为400℃,绝对压力为3mpa的加氢反应,且所述加氢反应采用的催化剂为cn111215084a中实施例1公开的催化剂,生成甲醇;

88.(2)将甲苯经进液口40以5h-1

的质量空速通入固定床反应器,与步骤(1)所得甲醇径向流过第2催化剂床层22和第3段催化剂床层23进行温度为400℃,绝对压力为3mpa的烷基化反应,且所述烷基化反应采用的催化剂为cn101829594a中实施例1公开的催化剂,生成对二甲苯。

89.其中,步骤(1)所述加氢反应和步骤(2)所述烷基化反应的温度通过预热原料的方式进行设定。

90.应用例2

91.本应用例应用实施例2提供的固定床反应器进行制备对二甲苯,制备方法包括以下步骤:

92.(1)按照摩尔比为1:2将二氧化碳和氢气的混合气经进气口30以1000h-1

的体积空速通入固定床反应器,径向流过第1段催化剂床层21进行温度为300℃,绝对压力为5mpa的加氢反应,且所述加氢反应采用的催化剂为cn111215084a中实施例1公开的催化剂,生成甲醇;

93.(2)将甲苯经进液口40以0.5h-1

的质量空速通入固定床反应器,与步骤(1)所得甲醇径向流过第2催化剂床层22和第3段催化剂床层23进行温度为300℃,绝对压力为5mpa的烷基化反应,且所述烷基化反应采用的催化剂为cn101829594a中实施例1公开的催化剂,生成对二甲苯。

94.其中,步骤(1)所述加氢反应和步骤(2)所述烷基化反应的温度通过预热原料的方式进行设定。

95.应用例3

96.本应用例应用实施例3提供的固定床反应器进行制备对二甲苯,制备方法包括以下步骤:

97.(1)按照摩尔比为1:10将二氧化碳和氢气的混合气经进气口30以12000h-1

的体积空速通入固定床反应器,径向流过第1段催化剂床层21进行温度为450℃,绝对压力为0.3mpa的加氢反应,且所述加氢反应采用的催化剂为cn111215084a中实施例1公开的催化剂,生成甲醇;

98.(2)将甲苯经进液口40以10h-1

的质量空速通入固定床反应器,与步骤(1)所得甲醇径向流过第2催化剂床层22和第3段催化剂床层23进行温度为450℃,绝对压力为0.3mpa的烷基化反应,且所述烷基化反应采用的催化剂为cn101829594a中实施例1公开的催化剂,生成对二甲苯。

99.其中,步骤(1)所述加氢反应和步骤(2)所述烷基化反应的温度通过预热原料的方

式进行设定。

100.应用例4

101.本应用例应用实施例4提供的固定床反应器进行制备对二甲苯,具体制备方法与应用例1相同,故在此不做赘述。

102.应用例5

103.本应用例应用实施例5提供的固定床反应器进行制备对二甲苯,具体制备方法与应用例1相同,故在此不做赘述。

104.应用例6

105.本应用例应用实施例6提供的固定床反应器进行制备对二甲苯,制备方法包括以下步骤:

106.(1)按照摩尔比为1:6将二氧化碳和氢气的混合气经进气口30以6000h-1

的体积空速通入固定床反应器,径向流过第1段催化剂床层21进行温度为400℃,绝对压力为3mpa的加氢反应,且所述加氢反应采用的催化剂为cn111215084a中实施例1公开的催化剂,生成甲醇;

107.(2)将甲苯经进液口40以5h-1

的质量空速通入固定床反应器,与步骤(1)所得甲醇径向流过第2催化剂床层22进行温度为400℃,绝对压力为3mpa的烷基化反应,且所述烷基化反应采用的催化剂为cn 101829594a中实施例1公开的催化剂,生成对二甲苯。

108.其中,步骤(1)所述加氢反应和步骤(2)所述烷基化反应的温度通过在反应器表面缠绕加热带的方式进行设定和维持。

109.对比应用例1

110.本对比应用例应用对比例1提供的固定床反应器进行制备对二甲苯,制备方法具体为:按照摩尔比为1:6将二氧化碳和氢气的混合气经进气口30以6000h-1

的体积空速通入固定床反应器,将甲苯经进液口40以5h-1

的质量空速通入固定床反应器,混合后的二氧化碳、氢气和甲苯径向流过催化剂床层20进行温度为400℃,绝对压力为3mpa的加氢耦合烷基化反应,且所述加氢耦合烷基化反应采用的催化剂为cn 110743609a中实施例1公开的催化剂,生成对二甲苯。

111.其中,所述加氢耦合烷基化反应的温度通过预热原料的方式进行设定。

112.对比应用例2

113.本对比应用例应用对比例2提供的固定床反应器进行制备对二甲苯,制备方法包括以下步骤:

114.(1)按照摩尔比为1:6将二氧化碳和氢气的混合气经进气口30以6000h-1

的体积空速通入固定床反应器,轴向流过第1段催化剂床层21进行温度为400℃,绝对压力为3mpa的加氢反应,且所述加氢反应采用的催化剂为cn111215084a中实施例1公开的催化剂,生成甲醇;

115.(2)将甲苯经进液口40以5h-1

的质量空速通入固定床反应器,与步骤(1)所得甲醇轴向流过第2催化剂床层22和第3段催化剂床层23进行温度为400℃,绝对压力为3mpa的烷基化反应,且所述烷基化反应采用的催化剂为cn101829594a中实施例1公开的催化剂,生成对二甲苯。

116.其中,步骤(1)所述加氢反应和步骤(2)所述烷基化反应的温度通过预热原料的方

式进行设定。

117.应用例1-6与对比应用例1-2的二氧化碳转化率和对二甲苯选择性的测试结果见表1。

118.表1

[0119][0120][0121]

由表1可知:相较于对比应用例1-2,应用例1-6均显著提升了co2转化率和对二甲苯选择性,且对比应用例1与应用例1之间的比较表明了多段式催化剂床层优于单段式催化剂床层,对比应用例2与应用例1之间的比较表明了气相物料径向流过催化剂床层优于轴向流过催化剂床层。

[0122]

由此可见,本发明提供的固定床反应器通过在多段催化剂床层的中央设置轴向导气管,并在所述轴向导气管的侧壁均布出气孔,实现了反应物料在催化剂床层内部的径向流动,强化了反应过程,适用于高空速操作,提升了原料转化率的同时降低了副产物的选择性;通过在反应器壳体侧壁设置多个进液口,实现了多步进料操作,结合物料及反应器温度的合理控制,使得反应能在接近热力学平衡的最佳动力学条件下进行,进一步提高了原料转化率和目标产物的选择性;此外,本发明提供的制备方法以二氧化碳、氢气和甲苯为原料,在同一固定床反应器内发生二氧化碳加氢耦合甲苯烷基化反应,制得对二甲苯,技术路线简洁,副产物少,生产成本低。

[0123]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。