1.本发明涉及化工机械技术领域,具体而言,尤其涉及一种超临界水氧化系统反应器的复合内衬管。

背景技术:

2.超临界水氧化技术是有机物终极降解技术,由于分解率高,反应时间短、不产生二次污染等优点,是当前公认的有机污染物最有效的处理技术,但由于超临界反应发生在高温、高压、高腐蚀条件下,对反应器材料的强烈腐蚀问题尚未解决,制约了技术发展。

3.内衬管是超临界水氧化系统反应器内渗透水量控制和腐蚀防护的关键部件,其与反应器外层存在间隙,其本体为多孔材料。反应时,间隙内的软化水在压力作用下通过管壁上的孔隙渗入内部形成保护性的液膜,从而隔绝与反应物料接触,同时间隙内软化水为常温,可以对反应物料进行降温和稀释,从而使得反应物料从超临界状态进入到亚临界状态,使得超临界状态不溶的无机盐颗粒又重新溶解。由于内衬管需要精确控制渗透水量,因此对内衬管的孔径结构有一定要求,但现有多孔材料成型技术只有烧结成型可以实现该要求;由于软化水与反应物料溶合增加了物料中腐蚀性离子的浓度,因此对内衬管的材料的耐腐蚀能力有一定要求,研究表明镍基合金、钛合金、陶瓷等材料均为内衬管材料的理想选择,其中镍基合金可耐高温、不耐氯、磷腐蚀;钛合金可耐氯腐蚀,但不耐磷腐蚀;陶瓷材料可耐氯、耐磷、耐硫腐蚀,但陶瓷材料脆性大,难以成型大块材料,不能满足工程化尺寸要求,从而无法单独作为内衬管材料使用。

技术实现要素:

4.本发明的目的是提供一种超临界水氧化反应器的复合内衬管,以解决超临界水氧化反应器的腐蚀问题和金属、陶瓷的复合问题。

5.本发明采用的技术手段如下:

6.一种超临界水氧化系统反应器的复合内衬管,按轴向分为上部管段、中部管段和下部管段;所述上部管段为高温承受段,用于承受超临界水氧化系统反应器内超临界水氧化反应环境的热量;所述中部管段为腐蚀承受段,用于承受反应物料进入亚临界状态后溶解离子的腐蚀;所述下部管段为密封支撑段,用于平衡所述中部管段的轴向压力并用于与所述超临界水氧化系统反应器反应器下端盖密封连接。

7.进一步地,所述上部管段采用高温镍基合金多孔材料制成;

8.所述中部管段采用多孔陶瓷或多孔钛合金制成,当反应物料以氯的腐蚀为主时,采用多孔钛合金;当反应物料以磷的腐蚀为主时,采用多孔陶瓷;当反应物料以硫或硝酸根腐蚀为主时,采用多孔陶瓷或多孔钛合金;

9.所述下部管段采用镍基合金或钛合金制成。

10.进一步地,所述上部管段长度为所述内衬管总长的45%~70%;所述中部管段长度为所述内衬管总长的20%~55%;所述下部管段为所述内衬管总长的10~15%。

11.进一步地,所述高温镍基合金多孔材料为inconel 625、inconel 600或hastelloy c 276;所述多孔陶瓷为多孔氧化铝、多孔碳化硅、多孔氧化锆或多孔氧化钇;所述多孔钛合金为ti gr.2、ti gr.5、ti gr.7、ti gr.9或ti gr.12。

12.进一步地,所述中部管段与所述上部管段和所述下部管段之间通过塑性密封连接。

13.进一步地,所述中部管段与所述上部管段和所述下部管段之间通过设置于两管段之间的金属密封垫进行塑性密封连接,所述金属密封垫在管段之间发生塑性变形。

14.进一步地,所述金属密封垫材质为不锈钢、紫铜或高温合金。

15.进一步地,所述金属密封垫结构为双面双半圆凸起结构;施加于所述金属密封垫的施加压力p

压

与设计外压p

外

满足:μ

·

p

压

≥p

外

,p

外

=p

外

·

lb·

2πr,p

外

为设计外压,p

外

为设计外压对应的压强,lb为所述金属密封垫的半圆凸起结构发生塑性变形后的剩余厚度,r为所述金属密封垫的半圆凸起结构处环向的平均外径,μ为静摩擦系数。

16.较现有技术相比,本发明具有以下优点:

17.本发明提供的超临界水氧化系统反应器的复合内衬管,采用金属、陶瓷分段复合,可实现超临界水氧化反应器中不同反应环境的要求,保证满足耐腐蚀性能的同时,又能解决大尺寸内衬管成型问题;各管段之间采用金属塑性密封结构,保证密封效果的同时,不影响管件整体渗透性能;分段复合结构制造成本低,塑性密封效果好,整体结构可靠性高,保证超临界水氧化反应器的正常运行。

18.基于上述理由本发明可在化工机械领域广泛推广。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

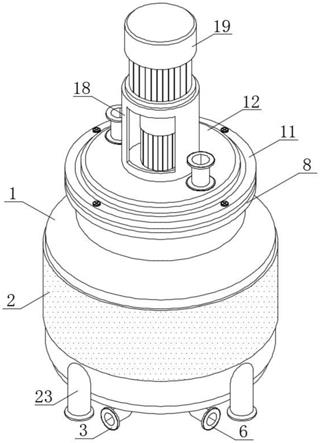

20.图1为超临界水氧化系统反应器结构示意图;

21.图2为本发明所述复合内衬管结构示意图;

22.图3为所述金属密封垫装配结构示意图;

23.图4为所述金属密封垫塑性变形原理示意图。

24.图中:1、高温螺栓;2、压环;3、下端盖;4、反应器外壳;5、内衬管;6、上端盖;7、软化水入口;8、有机物料入口;9、氧化剂入口;10、反应产物出口;501、上部管段;502、中部管段;503、下部管段;504、金属密封垫。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本发明保护的范围。

26.如图1-4所示,本发明提供了一种超临界水氧化系统反应器的复合内衬管,为不同多孔材料组成的分段结构,以适应于反应器内轴向不同的温度分布以及不同浓度的物料的腐蚀;所述超临界水氧化系统反应器包括反应器外壳4,所述反应器外壳包括上端盖6和下端盖3,所述上端盖6设置氧化剂入口9、有机物料入口8和软化水入口7,所述内衬管5设置于所述反应器外壳4内,所述下端盖3设置反应产物出口10,所述下端盖3通过压环2和高温螺栓1安装于所述反应器外壳4底部;

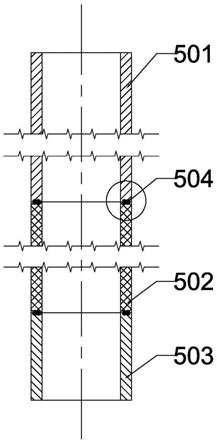

27.所述内衬管5按轴向分为上部管段501、中部管段502和下部管段503;

28.所述上部管段501为高温承受段,用于承受超临界水氧化系统反应器内超临界水氧化反应环境的热量,此段反应物料流体处于超临界状态,流体密度较小,对器壁材料腐蚀作用较小;

29.所述中部管段502为腐蚀承受段,用于承受反应物料进入亚临界状态后溶解离子的腐蚀,此段反应物料温度下降,并与渗透软化水混合,进入亚临界状态,流体的密度增加,且超临界状态不溶的无机盐又重新溶解,物料的腐蚀性增强;

30.所述下部管段503为密封支撑段,用于平衡所述中部管段502的轴向压力并用于与所述超临界水氧化系统反应器反应器下端盖3密封连接。

31.进一步地,所述上部管段501采用高温镍基合金多孔材料制成;可以承受温度达到700℃以上,满足反应器内超临界水氧化反应环境的温度场要求,且镍基合金在超临界环境下可通过建立氧化铬和氧化镍钝化层阻碍腐蚀,在无溶解的腐蚀性离子条件下具有一定的耐腐蚀性;

32.所述中部管段502采用多孔陶瓷或多孔钛合金制成,可根据反应物料的成分和腐蚀程度选择对应材料,当反应物料以氯的腐蚀为主时,采用多孔钛合金;当反应物料以磷的腐蚀为主时,采用多孔陶瓷;当反应物料以硫或硝酸根腐蚀为主时,采用多孔陶瓷或多孔钛合金;

33.所述下部管段503采用镍基合金或钛合金制成,,以便于对密封端面进行机加工以满足密封的表面质量要求。

34.进一步地,各管段的长度可根据反应温度场确定,在本实施例中,超临界反应区约为反应器的45%~70%,因此所述上部管段501长度为所述内衬管5总长的45%~70%;亚临界反应区约为反应器的20%~55%,因此所述中部管段502长度为所述内衬管5总长的20%~55%;所述下部管段503为所述内衬管5总长的10~15%。

35.进一步地,所述高温镍基合金多孔材料为inconel 625、inconel 600或hastelloy c 276等;所述多孔陶瓷为多孔氧化铝、多孔碳化硅、多孔氧化锆或多孔氧化钇等;所述多孔钛合金为ti gr.2、ti gr.5、ti gr.7、ti gr.9或ti gr.12等。

36.进一步地,所述中部管段502与所述上部管段501和所述下部管段503之间通过塑性密封连接。

37.进一步地,所述中部管段502与所述上部管段501和所述下部管段503之间通过设置于两管段之间的金属密封垫504进行塑性密封连接,通过施加一定压力,使所述金属密封垫504发生塑性变形,从而与上下管段紧密接触,产生接触应力,接触应力进而产生静摩擦力,若静摩擦力大于外部流体压力,则可实现密封。

38.进一步地,所述金属密封垫504材质为不锈钢、紫铜或高温合金。

39.进一步地,所述金属密封垫504结构为双面双半圆凸起结构,即上、下表面分别设置两个半圆形凸起结构,通过对所述半圆形凸起结构施加一定压力,可以产生塑性变形,起到密封作用;施加于所述金属密封垫504的施加压力p

压

与设计外压p

外

满足:μ

·

p

压

≥p

外

,p

外

=p

外

·

lb·

2πr,p

外

为设计外压,p

外

为设计外压对应的压强,lb为所述金属密封垫504的半圆凸起结构发生塑性变形后的剩余厚度,r为所述金属密封垫504的半圆凸起结构处环向的平均外径,可用r

外

代替,μ为静摩擦系数。

40.本发明提供的分段复合的多孔内衬管,可实现超临界水氧化反应器中不同反应环境的要求,保证满足耐腐蚀性能的同时,又能解决内衬管大尺寸成型问题;各管段之间采用金属塑性密封结构,保证密封效果的同时,不影响整体渗透性能;分段复合结构制造成本低,塑性密封效果好,整体结构可靠性高,保证超临界水氧化反应器的正常运行。

41.本发明提供的超临界水氧化系统反应器的复合内衬管的使用过程具体包括以下步骤:

42.进一步地,所述上部管段501的下端、所述中部管段502的上端和下端以及所述下部管段503的上端均设置有用于放置所述金属密封垫504的凹槽。

43.1)将所述金属密封垫504放入所述下部管段503上端的凹槽内,与所述下部管段503一起预先安装在反应器底部;

44.2)将另一个所述金属密封垫504放入所述中部管段502上端的凹槽内,并垂直下放在所述下部管段503上,同时确保所述下部管段503上端的所述金属密封垫504全部在所述中部管段502下端的凹槽内;

45.3)将所述上部管段501垂直下放在所述中部管段502上,同时确保所述中部管段502上端的所述金属密封垫504全部在所述上部管段501下端的凹槽内;

46.4)按照容器设计要求得到的设计外压p

外

,对上部管段施加一定压力p

压

,直至各金属密封垫504的半圆凸起结构处发生塑性变形,与各管段凹槽底面紧密接触,实现密封,完成全部管段安装。

47.实施例1

48.本实施例采用超临界水氧化技术处理含磷有机废水,所述超临界水氧化系统反应器的复合内衬管中,所述上部管段501采用inconel 625高温镍基合金多孔材料,所述中部管段502采用α-氧化铝多孔陶瓷材料,所述下部管段503采用hastelloy c276多孔材料,所述金属密封垫504采用s316不锈钢材料;所述复合内衬管5总长度为1000mm,根据反应温度场分布,确定所述上部管段501长600mm,所述中部管段长300mm,所述下部管段为100mm。

49.反应器设计要求上下端盖装配压力为125kn(即施加于所述金属密封垫504的施加压力p

压

)时,静摩擦系数μ取0.5,所述内衬管5设计外压为p

外

30mpa,所述金属密封垫504的半圆凸起结构处环向的平均外径为120mm,塑性变形后凸起剩余厚度1mm,满足μ

·

p

压

≥p

外

,即所述金属密封垫504满足密封要求。

50.实施例2

51.本实施例采用超临界水氧化技术处理含氯有机废水,所述超临界水氧化系统反应器的复合内衬管中,所述上部管段501采用inconel625多孔材料,所述中部管段502采用ti gr.7多孔材料,所述下部管段503采用hastelloy c276多孔材料,所述金属密封垫504采用

s316不锈钢材料;所述复合内衬管5总长度为2000mm,根据反应温度场分布,确定所述上部管段501长1250mm,所述中部管段502长550mm,所述下部管段503长200mm。

52.反应器设计要求上下端盖装配压力为314kn(即施加于所述金属密封垫504的施加压力p

压

)时,静摩擦系数μ取0.5,所述内衬管5设计外压为p

外

30mpa,所述金属密封垫504的半圆凸起结构处环向的平均外径为200mm,塑性变形后凸起剩余厚度5mm,满足μ

·

p

压

≥p

外

,即所述金属密封垫504满足密封要求。

53.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。