1.本发明涉及一种高效可再生的纳米除锰剂及其制备方法与应用,属于废水治理与再生处理技术领域。

背景技术:

2.近年来,以采锰的矿场、金属冶炼厂等涉及锰元素的使用及加工的产业排放的含锰“三废”造成的污染问题不容忽视。大气中的锰可进入水体和土壤,在土壤中并不断累积,尤其是酸性土壤对大气中的锰极为敏感,土壤中的过量锰在微生物的作用下会被植物吸收,通过食物链进行生物累积,最终进入人体,损害大脑和呼吸系统,并且引发各种病症,造成人体危害。因此,如何除去含锰“三废”,尤其是废水中的锰具有重要意义。目前市面上商品除锰剂主要使用各类锰砂进行除锰操作,利用其接触氧化和吸附作用除锰,但锰砂过滤对废水含氧量有一定要求,对于特定工艺而言使用存在一定局限性,且投加量大,除锰后的物质收集转化操作较为复杂,易造成水体的二次污染,处理所需建筑面积较大,成本较高。

3.废水中锰的主要存在形式有mn

2

及mno4‑

,其中mn

2

主要存在于钢铁企业的外排废水及锰矿石矿井水废水中,由于高锰酸钾常用于各种工业废水、生活污水及微污染水的处理中,因而mno4‑

主要存在于这些处理后的废水以及纺织、印染等工业废水中。现有技术的除锰剂主要针对的是二价状态的锰(mn

2

),针对高锰酸根状态的锰的处理主要是利用高锰酸根的强氧化性与其他含有还原性污染物的废水进行作用,虽能处理一部分mno4‑

,但并不能达到深度处理的效果。

技术实现要素:

4.[技术问题]

[0005]

现有除锰剂主要针对含mn

2

的废水,对含mno4‑

的废水处理虽有涉猎,但现有技术无法深度除去高锰酸根。

[0006]

[技术方案]

[0007]

为了解决上述技术问题,本发明提供了一种高效可再生的纳米除锰剂及其制备方法与应用,本发明的纳米除锰剂能够快速实现对含锰废水中mno4‑

的去除,且少量除锰剂可实现较大的吸附量,同时该纳米除锰剂还能够快速地从含锰废水中分离出来,避免对体系造成二次污染。此外,本发明的纳米除锰剂能够实现再生和循环使用。

[0008]

本发明是通过如下技术方案实现的:

[0009]

一种高效可再生的纳米除锰剂,所述纳米除锰剂包括四氧化三铁(fe3o4)纳米粒子、还原氧化石墨烯(rgo)、二氧化硅(sio2)和乙二胺四乙酸二钠盐(edta);其中,所述fe3o4纳米粒子负载在rgo表面,sio2包覆fe3o4,edta接枝在sio2上。

[0010]

进一步的,所述fe3o4纳米粒子、rgo、sio2和edta的质量占比分别为5.3%~16.3%、0.37%~5.7%、7.4%~76%和17.5%~86.9%。

[0011]

本发明还提供了上述高效可再生的纳米除锰剂的制备方法,所述方法包括如下步

骤:

[0012]

(1)制备得到fe3o4‑

rgo;

[0013]

(2)将步骤(1)制备的fe3o4‑

rgo分散于乙醇水溶液中,滴加氨水调节ph值为8~13,超声分散一段时间后转入反应器中,搅拌下滴加teos的乙醇溶液,滴加完成后继续反应一段时间,反应结束后经磁铁收集,水洗、干燥得到fe3o4@sio2‑

rgo复合粒子;

[0014]

(3)将步骤(2)制备得到的fe3o4@sio2‑

rgo复合粒子分散于水中并转入反应器中,在一定温度下,搅拌下滴加edta水溶液,即可得到最终产物磁性纳米除锰剂fe3o4@sio2@edta

‑

rgo。

[0015]

进一步的,步骤(1)所述的fe3o4‑

rgo通过以下方法制备:采用一步溶剂热法,将fecl3·

6h2o、rgo及naac分散于乙二醇和一缩二乙二醇的混合液中,在一定温度下反应一段时间,冷却后使用磁铁将制得的fe3o4‑

rgo收集,洗涤,干燥即可。

[0016]

进一步的,所述rgo、fecl3·

6h2o和naac之间的质量比为(0.02~0.1):1:(12~22);所述乙二醇和一缩二乙二醇的体积比为1:0.5~2;所述的一定温度为180~220℃,所述一段时间为6~18h。

[0017]

进一步的,步骤(2)中,所述乙醇水溶液中乙醇与水的体积比为1:1~8,所述水优选超纯水。

[0018]

进一步的,步骤(2)中,所述氨水的浓度为10~28wt%。

[0019]

进一步的,步骤(2)中,teos的乙醇溶液中teos的体积含量为1.5~5%,反应一段时间为8~12h。

[0020]

进一步的,步骤(3)中,所述温度为50~80℃,所述edta水溶液的浓度为0.050~0.175mol/l,反应时间为0.5~4h。

[0021]

本发明还提供了一种除去含锰废水中高锰酸根离子的方法,所述方法利用上述高效可再生的纳米除锰剂或上述方法制备得到的高效可再生的纳米除锰剂来除去高锰酸根离子。

[0022]

进一步的,所述含锰废水包括纺织、印染废水以及经高锰酸钾处理过后的冶金含锰废水、焚烧飞灰浸出液等工业废水,尤其是指包含高锰酸根离子的废水。

[0023]

进一步的,采用少量本发明的磁性纳米除锰剂可以实现锰的较高去除率,能够在短时间内快速实现锰的去除,同时该纳米除锰剂在除锰后够快速地从废水体系中分离出来,避免对体系造成二次污染。

[0024]

进一步的,吸附锰离子的过程为:将磁性纳米除锰剂加入含锰废水中并振荡,反应后利用外磁场进行固液分离,完成对锰的去除。

[0025]

进一步的,所述纳米除锰剂的用量为0.01

‑

100mg/ml;所述含锰废水中高锰酸根的初始浓度为0.1

‑

2mg/l。

[0026]

本发明还提供了包含上述高效可再生的纳米除锰剂或上述方法制备得到的高效可再生的纳米除锰剂的除锰药品。

[0027]

本发明还提供了上述高效可再生的纳米除锰剂或上述方法制备得到的高效可再生的纳米除锰剂在废水处理领域的应用。

[0028]

本发明的有益效果:

[0029]

(1)本发明中rgo上尚存的氧化基团为磁性纳米材料fe3o4的固定提供了位点,在利

用片状rgo增大材料的表面积的同时,复合材料在水中的分散性能也得到了提升。引入fe3o4纳米粒子能够赋予纳米除锰剂磁响应性能,使得合成的磁性纳米除锰剂可以在外界磁场的作用下有效地从含锰体系中分离出来,避免对体系造成二次污染;

[0030]

(2)本发明的磁性纳米除锰剂添加了sio2,能够对fe3o4‑

rgo进行修饰改性,一方面,使其具有良好的分散性、吸附性以及良好的抗氧化性等特点,另一方面sio2表面含有丰富的硅羟基,可以接枝大量edta,进而提高锰的去除率。

[0031]

(3)本发明的高效可再生的除锰剂(fe3o4@sio2@edta

‑

rgo)具有制备成本低,原料来源广,便于工业化生产,且具有优异的回收及除锰效果,在含锰废水治理领域内具有很大的应用潜能,且除锰过程对含氧量无需求,且少量的除锰剂的添加能够实现高效的除锰效果。

[0032]

(4)本发明的高效可再生的除锰剂能够多次循环使用,经济环保。

附图说明

[0033]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

[0034]

图1为本发明应用例4中所制备的fe3o4@sio2@edta

‑

rgo的透射电镜图。

[0035]

图2为高锰酸根离子溶液的浓度与吸光度的标准曲线。

[0036]

图3为本发明应用例4中所制备的fe3o4@sio2@edta

‑

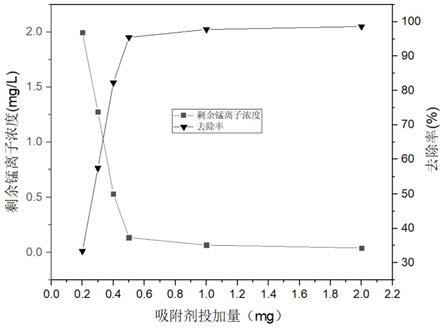

rgo投加量对高锰酸根去除率的影响结果图。

具体实施方式

[0037]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

实施例1:一种高效可再生纳米除锰剂的制备

[0039]

量取37.5ml乙二醇、37.5ml一缩二乙二醇于100ml烧杯中,在超声搅拌作用下加入10mg rgo、0.21g fecl3·

6h2o及3.75g naac,形成均匀溶液后转入高压反应釜中,于200℃反应8h,冷却至室温后,洗涤干燥,接着将所得fe3o4‑

rgo纳米粒子经超声分散于80ml超纯水和20ml无水乙醇混合液中,加入25wt%的氨水调节ph为8,将溶液转入三颈烧瓶中搅拌,逐滴加入20ml teos的乙醇溶液(1.5%,v/v)室温下搅拌12h,反应完成后,进行磁分离后洗涤干燥得fe3o4@sio2‑

rgo复合粒子,随后将其加入到20ml超纯水中,超声分散后,转移至三颈烧瓶中,滴加12ml的浓度为0.125mol/l的edta溶液,80℃下反应2h后经磁铁分离,洗涤并干燥得fe3o4@sio2@edta

‑

rgo磁性纳米除锰剂。

[0040]

实施例2:一种高效可再生纳米除锰剂的制备

[0041]

量取37.5ml乙二醇、37.5ml一缩二乙二醇于100ml烧杯中,在超声搅拌作用下加入5mg rgo、0.21g fecl3·

6h2o及3.75g naac,形成均匀溶液后转入高压反应釜中,于200℃反

应8h,冷却至室温后,洗涤干燥,接着将所得fe3o4‑

rgo纳米粒子经超声分散于50ml超纯水和50ml无水乙醇混合液中,加入28wt%的氨水调节ph为9,将溶液转入三颈烧瓶中搅拌,逐滴加入20ml teos的乙醇溶液(5%,v/v)室温下搅拌12h,反应完成后,进行磁分离后洗涤干燥得fe3o4@sio2‑

rgo复合粒子,随后将其加入到20ml超纯水中,超声分散后,转移至三颈烧瓶中,滴加12ml的浓度为0.175mol/l的edta溶液,50℃下反应2h后经磁铁分离,洗涤并干燥得fe3o4@sio2@edta

‑

rgo磁性纳米除锰剂。

[0042]

实施例3:一种高效可再生纳米除锰剂的制备

[0043]

量取37.5ml乙二醇、37.5ml一缩二乙二醇于100ml烧杯中,在超声搅拌作用下加入10mg rgo、0.21g fecl3·

6h2o及3.75g naac,形成均匀溶液后转入高压反应釜中,于180℃反应10h,冷却至室温后,洗涤干燥,接着将所得fe3o4‑

rgo纳米粒子经超声分散于60ml超纯水和40ml无水乙醇混合液中,加入25wt%的氨水调节ph为13,将溶液转入三颈烧瓶中搅拌,逐滴加入20ml teos的乙醇溶液(5%,v/v)室温下搅拌8h,反应完成后,进行磁分离后洗涤干燥得fe3o4@sio2‑

rgo复合粒子,随后将其加入到20ml超纯水中,超声分散后,转移至三颈烧瓶中,滴加12ml的浓度为0.050mol/l的edta溶液,60℃下反应1h后经磁铁分离,洗涤并干燥得fe3o4@sio2@edta

‑

rgo磁性纳米除锰剂。

[0044]

实施例4:一种高效可再生纳米除锰剂的制备

[0045]

量取37.5ml乙二醇、37.5ml一缩二乙二醇于100ml烧杯中,在超声搅拌作用下加入10mg rgo、0.21g fecl3·

6h2o及3.75g naac,形成均匀溶液后转入高压反应釜中,于200℃反应8h,冷却至室温后,洗涤干燥,接着将所得fe3o4‑

rgo纳米粒子经超声分散于80ml超纯水和20ml无水乙醇混合液中,加入28wt%的氨水调节ph为13,将溶液转入三颈烧瓶中搅拌,逐滴加入20ml teos的乙醇溶液(1.5%,v/v)室温下搅拌12h,反应完成后,进行磁分离后洗涤干燥得fe3o4@sio2‑

rgo复合粒子,随后将其加入到20ml超纯水中,超声分散后,转移至三颈烧瓶中,滴加12ml的浓度为0.125mol/l的edta溶液,70℃下反应2h后经磁铁分离,洗涤并干燥得fe3o4@sio2@edta

‑

rgo磁性纳米除锰剂。

[0046]

实施例5:一种高效可再生纳米除锰剂的制备

[0047]

量取37.5ml乙二醇、18.5ml一缩二乙二醇于100ml烧杯中,在超声搅拌作用下加入6mg rgo、0.15g fecl3·

6h2o及2.55g naac,形成均匀溶液后转入高压反应釜中,于200℃反应8h,冷却至室温后,洗涤干燥,接着将所得fe3o4‑

rgo纳米粒子经超声分散于80ml超纯水和20ml无水乙醇混合液中,加入10wt%的氨水调节ph为8,将溶液转入三颈烧瓶中搅拌,逐滴加入20ml teos的乙醇溶液(2%,v/v)室温下搅拌12h,反应完成后,进行磁分离后洗涤干燥得fe3o4@sio2‑

rgo复合粒子,随后将其加入到20ml超纯水中,超声分散后,转移至三颈烧瓶中,滴加12ml的浓度为0.050mol/l的edta溶液,80℃下反应1h后经磁铁分离,洗涤并干燥得fe3o4@sio2@edta

‑

rgo磁性纳米除锰剂。

[0048]

实施例6:一种高效可再生纳米除锰剂的制备

[0049]

量取25ml乙二醇、37.5ml一缩二乙二醇于100ml烧杯中,在超声搅拌作用下加入6mg rgo、0.15g fecl3·

6h2o及2.55g naac,形成均匀溶液后转入高压反应釜中,于220℃反应6h,冷却至室温后,洗涤干燥,接着将所得fe3o4‑

rgo纳米粒子经超声分散于80ml超纯水和20ml无水乙醇混合液中,加入25wt%的氨水调节ph为10,将溶液转入三颈烧瓶中搅拌,逐滴加入20mlteos的乙醇溶液(1.5%,v/v)室温下搅拌10h,反应完成后,进行磁分离后洗涤干

燥得fe3o4@sio2‑

rgo复合粒子,随后将其加入到20ml超纯水中,超声分散后,转移至三颈烧瓶中,滴加12ml的浓度为0.125mol/l的edta溶液,60℃下反应4h后经磁铁分离,洗涤并干燥得fe3o4@sio2@edta

‑

rgo磁性纳米除锰剂。

[0050]

测试例1

[0051]

将上述实施例4制备的磁性纳米除锰剂(fe3o4@sio2@edta

‑

rgo)通过透射电镜(tem)进行表征,如图1所示,图中大面积的褶皱状物质为rgo,可以明显观察到黑色纳米颗粒为fe3o4纳米粒子,周围均匀地包裹的浅色部分为sio2,fe3o4@sio2粒径约为100nm,大小均一,均匀地负载在rgo表面,无明显团聚现象,即fe3o4纳米粒子负载在rgo表面,sio2包覆fe3o4,edta接枝在sio2上。

[0052]

应用例1去除高锰酸根离子

[0053]

选用上述实施例4制备的fe3o4@sio2@edta

‑

rgo进行锰吸附试验,包括如下步骤:

[0054]

(1)绘制标准曲线:配置浓度为1.6mg/l,0.8mg/l,0.4mg/l,0.2mg/l,0.1mg/l的高锰酸钾溶液。经紫外分光光度计测得对应溶液在波长λ=525nm处的吸光度(a),以高锰酸根离子的浓度为横坐标、吸光度为纵坐标,绘制标准曲线,经线性拟合后得到高锰酸根离子的标准曲线方程为:y=0.0709x

‑

0.0022,r2=0.9996,如图2所示,其线性关系良好;

[0055]

(2)模拟含锰废水:配制初始浓度为2mg/l的高锰酸根离子溶液来模拟含锰废水;然后从该高锰酸根离子溶液中移取6等份20ml的溶液作为含锰废水加入玻璃瓶中,然后分别向这6份溶液中分别加入0.2mg、0.3mg、0.4mg、0.5mg、1mg、2mg的实施例4制备的磁性纳米除锰剂(fe3o4@sio2@edta

‑

rgo),超声分散后置于25℃、160r/min的气浴恒温振荡器中振荡90分钟,振荡结束后经磁倾析将fe3o4@sio2@edta

‑

rgo富集在玻璃瓶底部,经紫外分光光度计测得经过fe3o4@sio2@edta

‑

rgo除锰后对应的6份高锰酸根离子溶液在波长λ=525nm处的吸光度;然后将吸光度对照图2即可获得经fe3o4@sio2@edta

‑

rgo除锰后对应的各组份高锰酸根离子溶液的浓度(为剩余高锰酸根浓度),根据公式:计算出fe3o4@sio2@edta

‑

rgo对高锰酸根离子的去除率,式中:c0(mg/l)和c

e

(mg/l)分别为高锰酸根离子溶液的初始浓度和经fe3o4@sio2@edta

‑

rgo除锰后的剩余高锰酸根浓度;将上述剩余高锰酸根浓度和去除率绘制成图3。

[0056]

从图3中可以看出,随着磁性fe3o4@sio2@edta

‑

rgo投加量的加大,溶液中高锰酸根离子的浓度急剧减少,高锰酸根离子的去除率随之增大,在投加量为0.5mg时,高锰酸根离子的去除率已经高达95.47%,之后继续加大投加量,高锰酸根离子的去除率虽然在增加,但是增幅不太明显,加入1mg的fe3o4@sio2@edta

‑

rgo后,高锰酸根离子的去除率为97.76%,增幅并不明显。可见,本发明所制备的纳米除锰剂在水体除锰时,仅需少量的投加量就能达到较好的除锰效果,有望成为一种高效废水除锰剂。

[0057]

当将其他实施例制备得到的纳米除锰剂fe3o4@sio2@edta

‑

rgo按照上述方法测试时,其投加量为0.5~1mg时,高锰酸根的去除率也可高达90%以上。

[0058]

本发明除锰剂的优势:对于低浓度锰离子的去除效率高,使用量小,不造成水体的二次污染,且能进行回收再用,多次循环吸附后依然具有良好的去除率。

[0059]

再生实验:利用磁铁将实施例4吸附高锰酸钾的fe3o4@sio2@edta

‑

rgo富集后经稀hcl溶液处理释放出吸附的高锰酸根,再经外磁场富集、洗涤后再生,将再生后的fe3o4@

sio2@edta

‑

rgo继续用于上述的除锰过程,投加量为0.5mg,循环5次,除锰效果如表1所示,可见,所设计制备的fe3o4@sio2@edta

‑

rgo是稳定的、可回收再用,且循环多次后依然具有良好的吸附效果。

[0060]

表1循环5次时fe3o4@sio2@edta

‑

rgo对高锰酸根的去除率

[0061]

循环次数/次012345去除率/%95.4793.8690.9889.3386.7185.23

[0062]

对比例1

[0063]

量取50ml乙二醇于100ml烧杯中,在超声搅拌作用下加入0.21g fecl3·

6h2o及3.75g naac,形成均匀溶液后转入高压反应釜中,于200℃反应8h,冷却至室温后,洗涤干燥,接着将所得fe3o4纳米粒子经超声分散于80ml超纯水和20ml无水乙醇混合液中,加入28wt%的氨水调节ph为13,将溶液转入三颈烧瓶中搅拌,逐滴加入20ml teos的乙醇溶液(1.5%,v/v)室温下搅拌12h,反应完成后,进行磁分离后洗涤干燥得fe3o4@sio2复合粒子,随后将其加入到80ml超纯水中,超声分散下加入10mg rgo,分散均匀后转入高压反应釜中,于120℃反应6h,反应结束冷却至室温,经磁分离洗涤后分散于20ml超纯水中,滴加12ml的浓度为0.125mol/l的edta溶液,70℃下反应2h后经磁铁分离,洗涤并干燥得fe3o4@sio2@edta

‑

rgo磁性纳米复合材料。

[0064]

按照应用例1的实施方法进行高锰酸根的吸附性能研究,投加0.5mg时,高锰酸根的去除率为70.34%。

[0065]

对比例2

[0066]

量取37.5ml乙二醇、37.5ml一缩二乙二醇于100ml烧杯中,在超声搅拌作用下加入10mg rgo、0.21g fecl3·

6h2o及3.75g naac,形成均匀溶液后转入高压反应釜中,于200℃反应8h,冷却至室温后,洗涤干燥,接着将所得fe3o4‑

rgo纳米粒子经超声分散于80ml超纯水和20ml无水乙醇混合液中,加入28wt%的氨水调节ph为13,将溶液转入三颈烧瓶中搅拌,加入0.3ml teos,室温下搅拌12h,反应完成后,进行磁分离后洗涤干燥得fe3o4@sio2‑

rgo复合粒子,随后将其加入到20ml超纯水中,超声分散后,转移至三颈烧瓶中,滴加12ml的浓度为0.125mol/l的edta溶液,70℃下反应2h后经磁铁分离,洗涤并干燥得复合产物。经透射电子显微镜(tem)表征发现,sio2不能有效均匀包覆fe3o4纳米粒子,而是大比例地形成了sio2类球型单体,无法有效构筑磁性纳米复合材料。

[0067]

对比例3

[0068]

edta二钠不能单独吸附高锰酸根,因为其稳定性极高:没有还原性基团;与高锰酸根离子一样,都是负离子,同号离子相斥,而当edta负载到fe3o4@sio2‑

rgo时,由于sio2界面陷阱电荷表现为正电荷性质,经电荷传导能够进行高锰酸根的吸附。

[0069]

对比例4

[0070]

量取50ml乙二醇于100ml烧杯中,在超声搅拌作用下加入0.21g fecl3·

6h2o及3.75g naac,形成均匀溶液后转入高压反应釜中,于200℃反应8h,冷却至室温后,洗涤干燥,接着将所得fe3o4纳米粒子经超声分散于80ml超纯水和20ml无水乙醇混合液中,加入28wt%的氨水调节ph为13,将溶液转入三颈烧瓶中搅拌,逐滴加入20ml teos的乙醇溶液(1.5%,v/v)室温下搅拌12h,反应完成后,进行磁分离、洗涤得fe3o4@sio2复合粒子,接着再次分散于20ml超纯水中,滴加12ml的浓度为0.125mol/l的edta溶液,70℃下反应2h后经磁

铁分离,洗涤并干燥得fe3o4@sio2@edta磁性纳米复合材料。

[0071]

按照应用例1的实施方法进行高锰酸根的吸附性能研究,投加0.5mg时,高锰酸根的去除率为57.31%。

[0072]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。