1.本技术涉及一种香辛料提取液的制备方法及其应用,属于食品加工技术领域。

背景技术:

2.牛肉酱是指以牛肉和植物油为主要原料,经过各种调味品的调制加工而成的一种复合调味酱。牛肉酱可用过调整配方中的原辅料而赋予产品各种独特的风味。牛肉酱还可与其他原料结合如香菇、花生、辣椒、豆豉等产生可以满足不同地域、不同年龄、不同口味消费者的饮食需求的多风味产品。牛肉酱作为一种佐餐调味酱,具有开盖即食,营养美味的特点,并可适配于不同需求、不同场景。

3.随着生活水平的不断提高,人们对于食品安全的意识越来越强烈,因此消费者越来越难以容忍食品安全问题的发生,但牛肉酱在加工过程中,可能会由于制作工艺、器具、人员的接触等因素使产品受污染的产品大大增加,从而导致部分产品在运输和过程中产生胀罐等现象。该现象是由于牛肉酱中存留的酵母菌在容器内发酵产生的二氧化碳气体所导致的,同时酵母菌发酵产生的乳酸等还会使酱料逐渐变酸,从而导致品质的劣变。因此,抑制酱料中酵母菌的繁殖,解决其导致的品质问题将对牛肉酱的生产、销售产生重大影响。

技术实现要素:

4.为了解决上述问题,提供了一种香辛料提取液的制备方法,该方法先对香辛料进行磁场处理,提高香辛料的新陈代谢速率及酶活性,通过混合液提取得到含有粗提液,再经萃取、闪蒸和超滤浓缩之后得到该香辛料提取液,所得到的香辛料提取液纯度高,将其加入到牛肉酱中能够有效抑制菌类的繁殖,提高牛肉酱的品质。

5.根据本技术的一个方面,提供了一种香辛料提取液的制备方法,该方法包括下述步骤:

6.(1)将香辛料经过磁场处理后粉碎过筛,装入提取容器内;

7.(2)将水和酒精的混合液加入到提取容器中,进行微波提取,过滤后得到粗提液,所述混合液与所述香辛料的重量比为(10-15):1,所述水和酒精的重量比为1:(2-4);

8.(3)重复步骤(2),对所述香辛料提取2-6次,将每次过滤得到的粗提液混合,经萃取、闪蒸和超滤浓缩后得到香辛料提取液;

9.按重量份数计,所述香辛料包括丁香8-15份、桂皮8-15份、八角10-20份、花椒10-30份、姜10-20份和辣椒10-20份。

10.优选的,按重量份数计,所述香辛料包括丁香10份、桂皮10份、八角13份、花椒18份、姜13份和辣椒13份。

11.该香辛料提取液能够充分的将香辛料中的活性成分提取出来,并且香辛料提取液中活性成分的活性高,将该香辛料提取液加入至牛肉酱中,活性成分能够对牛肉酱中的酵母菌进行作用,影响酵母菌的生理机能,进而抑制酵母菌在牛肉酱中的生长繁殖;除此之外,该香辛料提取液中的呈香、呈味物质还可以使牛肉酱的风味更佳突出,进一步提高产品

的品质。

12.可选地,所述磁场处理的磁场强度为100-700ka/m,处理时间为2-6h。该磁场处理的强度能够激发香辛料组分的新陈代谢速率,促使香辛料中的酶活性发生改变,使得香辛料中的挥发性成分和活性成分运动能力增强,在后续提取中能够快速进入粗提液中,提高粗提液中活性成分的含量。

13.可选地,所述磁场处理分为三个阶段:

14.一次处理:香辛料未经粉碎处理,磁场强度为100-200ka/m,处理时间为0.5-1h;

15.二次处理:香辛料初步粉碎,香辛料粒径为100-250目,磁场强度为250-400ka/m,处理时间为2-4h;

16.三次处理:香辛料二次粉碎,香辛料粒径为350-500目,磁场强度为600-700ka/m,处理时间为1-2h。

17.通过将香辛料粉碎为不同的粒径范围,进而进行分阶段的磁场处理,粒径逐渐变小的同时磁场的强度逐渐增大,可最大限度的促进香辛料内的活性成分进行运动,并且最大程度的保证该活性成分的活性,同时上述磁场处理阶段能够将香辛料中的非活性成分进行抑制,减少粗提液中的杂质数量,提高粗提液中香辛料活性成分的纯度。

18.可选地,所述微波提取中,所述混合液中还包括十二烷基葡萄糖苷,所述十二烷基葡萄糖苷占所述混合液重量的0.1%-0.5%。在混合液中加入十二烷基葡萄糖苷,能够进一步提高香辛料中的酶活性,该物质中的极性基团能够渗入香辛料物质内部,并诱导香辛料中的活性成分快速脱出,促进香辛料中的活性成分进入至混合液中,并且十二烷基葡萄糖苷能够对粗提液进行杀菌,提高粗提液的洁净程度,该物质加入之后能够进一步增强香辛料提取液对牛肉酱的抑菌效果,尤其是提高对酵母菌的抑菌率。另外,十二烷基葡萄糖苷的加入能够抑制牛肉酱中的油脂酸败,在不增加防腐剂的情况下,延长牛肉酱的保质期,保证牛肉酱中营养物质的含量。

19.可选地,所述微波提取的功率为200-300w,温度为30-70℃,压力为常压,提取时间为1-3h。微波提取能够进一步提高香辛料中的活性成分的提取率,缩短混合液的提取时间,节约生产流程。

20.可选地,步骤(3)中,所述萃取为超临界二氧化碳萃取,将所述粗提液置于超临界流体萃取釜中,设置萃取温度为30-60℃,萃取压力为20-40mpa,二氧化碳流量为10-20kg/h,萃取时间为4-8h,得到所述萃取液。采用超临界二氧化碳萃取,在此条件下能够将粗提液中活性成分进行提纯,并最大程度保证活性成分的活性,得到的萃取液中杂质大大减少,活性成分的纯度及活性均较高。

21.可选地,步骤(3)中,将萃取后得到的萃取液置于70-90℃下闪蒸,所述闪蒸浓缩至所述粗提液体积的1/5-1/10,得到闪蒸液。

22.可选地,步骤(3)中,所述超滤浓缩中,超滤膜孔径为0.1-0.2μm,在温度为55-70℃,超滤压力为0.20-0.40mpa下进行超滤浓缩得到所述香辛料提取液,所述香辛料提取液浓缩至所述粗提液体积的1/15-1/20。

23.闪蒸步骤实现萃取液的活性成分与溶剂的初步分离,超滤浓缩则是实现活性成分与溶剂的二次分离,闪蒸与超滤浓缩结合,能够快速将溶剂进行脱除,提高香辛料提取液中活性成分的活性,避免造成活性成分的失活,同时还能提高香辛料提取液中活性成分的纯

度,保证该香辛料提取液发挥最好的抑菌效果。

24.可选地,所述酒精的浓度为60%-90%。优选的,所述水和酒精的重量比为1:3,该酒精浓度与水重量比结合,能够促进该香辛料中的活性成分进入至混合液中,提高香辛料提取液中活性成分的含量。

25.可选地,所述香辛料在磁场处理前的含水量为5%-10%。香辛料含有一定的水分可在后续微波提取中促进混合液中的分子进入至香辛料内部,有利于香辛料中活性成分进入至混合液中。

26.可选地,所述粗提液在萃取之前加入壳聚糖进行澄清处理,所述壳聚糖占所述粗提液重量的0.01%-0.1%。

27.根据本技术的另一个方面,提供了上述任一项所述的香辛料提取液的制备方法制备得到的香辛料提取液在食品中的应用,所述香辛料提取液作为添加剂用于牛肉酱中。

28.本技术的有益效果包括但不限于:

29.1.根据本技术的香辛料提取液的制备方法,所得到的提取液中香辛料的活性成分保持较高的活性,将该香辛料提取液加入至牛肉酱中,活性成分能够影响酵母菌的生理机能,进而抑制酵母菌在牛肉酱中的生长繁殖,从而解决部分牛肉酱在运输、销售过程中出现的胀盖、品质裂变问题。

30.2.根据本技术的香辛料提取液的制备方法,分阶段的磁场处理可最大限度的促进香辛料内的活性成分进行运动,并且最大程度的保证该活性成分的活性。

31.3.根据本技术的香辛料提取液的制备方法,在混合液中加入十二烷基葡萄糖苷,能够进一步提高香辛料中的酶活性,同时还能抑制牛肉酱中的油脂酸败,在不增加防腐剂的情况下,延长牛肉酱的保质期,保证牛肉酱中营养物质的含量。

32.4.根据本技术的香辛料提取液的制备方法,萃取、闪蒸和超滤浓缩的处理步骤结合能够对粗提液中活性成分进行提纯,提高香辛料提取液中活性成分的活性,避免造成活性成分的失活,同时还能提高香辛料提取液中活性成分的纯度,保证该香辛料提取液发挥最好的抑菌效果。

具体实施方式

33.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

34.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

35.本技术的实施例中分析方法如下:

36.抑菌试验测试:

37.酵母菌:制备酵母菌悬液(浓度相当于0.5个麦氏浊度),此时菌悬液中所含活菌量约为1.5

×

108cfu/ml;采用纸片琼脂扩散法测定香辛料提取液的抑菌活性,每100ml培养基内加入1ml酵母菌悬浮液,制成含菌的琼脂平板备用,用无菌镊子取加有香辛料提取液的圆滤纸片(每片吸取5μl)贴于营养平板表面,于培养箱中28℃培养36h后观察并测量抑菌圈直径,计算抑菌率,每个提取液抑菌实验重复三次,抑菌率为三次实验的平均值,以无菌水替代香辛料提取液作对照组。

38.霉菌和大肠杆菌的测试与酵母菌相同,分别制备霉菌和大肠杆菌悬液(浓度相当于0.5个麦氏浊度),微生物细菌的测试与酵母菌相似,不同之处在于微生物细菌是在37℃

恒温箱培养24h,霉菌、微生物细菌和大肠杆菌的对照组与酵母菌的设置相同,此处不再赘述。

39.上述菌种的抑菌率计算公式为:

40.[(对照组抑菌圈直径-实验组抑菌圈直径)/(对照组抑菌圈直径-菌饼直径)]

×

100%。

[0041]

为更好的说明本发明的目的、技术方案和优点,下面将结合优选的实施方式对本发明做进一步说明。

[0042]

实施例1

[0043]

(1)按以下配方称取香辛料:10份丁香、10份桂皮、13份八角、18份花椒、13份姜和13份辣椒,香辛料的含水量为5%,在磁场强度200ka/m下处理1h,随后将香辛料初步粉碎,过150目筛,在400ka/m下处理4h,最后将香辛料再次粉碎,过400目筛,在600ka/m下处理1h后装入提取容器中;

[0044]

(2)将水和酒精的混合液加入到提取容器中,进行微波提取,过滤后得到粗提液,微波提取的功率为300w,温度为45℃,压力为常压,提取时间为2h,其中混合液与香辛料的重量比为12:1,酒精的浓度为75%,水和酒精的重量比为1:3;

[0045]

(3)重复步骤(2),对香辛料提取4次,将每次过滤得到的粗提液混合,加入壳聚糖进行澄清处理,壳聚糖的重量占粗提液重量的0.05%,经萃取、闪蒸和超滤浓缩后得到香辛料提取液1#,其中:

[0046]

萃取:将粗提液置于超临界流体萃取釜中,设置萃取温度为50℃,待温度达到设定值后调节二氧化碳流量为15kg/h,混合后开启二氧化碳高压柱塞泵,调整萃取压力至25mpa后萃取4h,萃取完成将超临界流体转移至分离器内分离,分离器的压力为6mpa,分离温度55℃,即得到萃取液;

[0047]

闪蒸:将萃取液置于真空浓缩装置中,在80℃下进行闪蒸浓缩得到闪蒸液,闪蒸液占粗提液体积的1/10;

[0048]

超滤浓缩:在60℃下,选择超滤压力为0.20mpa,孔径为0.2μm的超滤膜对闪蒸液进行超滤浓缩,得到香辛料提取液1#,该香辛料提取液1#占粗提液体积的1/15。

[0049]

实施例2

[0050]

实施例2与实施例1的区别在于,步骤(1)中磁场处理步骤不同,具体为:

[0051]

(1)按以下配方称取香辛料:10份丁香、10份桂皮、13份八角、18份花椒、13份姜和13份辣椒,香辛料的含水量为5%,在磁场强度600ka/m下处理0.5h,随后将香辛料初步粉碎,过150目筛,在400ka/m下处理4h,最后将香辛料再次粉碎,过400目筛,在200ka/m下处理2h后装入提取容器中;

[0052]

(2)(3)与实施例1相同,得到香辛料提取液2#。

[0053]

实施例3

[0054]

实施例3与实施例1的区别在于,步骤(1)中磁场处理步骤不同,具体为:

[0055]

(1)按以下配方称取香辛料:10份丁香、10份桂皮、13份八角、18份花椒、13份姜和13份辣椒,香辛料的含水量为5%,将香辛料粉碎,过150目筛,在磁场强度400ka/m下处理6h后装入提取容器中;

[0056]

(2)(3)与实施例1相同,得到香辛料提取液3#。

[0057]

实施例4

[0058]

实施例4与实施例1的区别在于,步骤(2)中微波提取步骤不同,具体为:

[0059]

(1)与实施例1相同;

[0060]

(2)将水和酒精的混合液加入到提取容器中,进行微波提取,过滤后得到粗提液,微波提取的功率为200w,温度为25℃,压力为常压,提取时间为1h,其中混合液与香辛料的重量比为12:1,酒精的浓度为75%,水和酒精的重量比为1:3;

[0061]

(3)与实施例1相同,得到香辛料提取液4#。

[0062]

实施例5

[0063]

实施例5与实施例1的区别在于,步骤(2)中混合液的成分不同,具体为:

[0064]

(1)与实施例1相同;

[0065]

(2)将水和酒精的混合液加入到提取容器中,进行微波提取,过滤后得到粗提液,微波提取的功率为300w,温度为45℃,压力为常压,提取时间为2h,其中混合液与香辛料的重量比为15:1,酒精的浓度为90%,水和酒精的重量比为1:4;

[0066]

(3)与实施例1相同,得到香辛料提取液5#。

[0067]

实施例6

[0068]

实施例6与实施例1的区别在于,步骤(2)中混合液中还加入了十二烷基葡萄糖苷,具体为:

[0069]

(1)与实施例1相同;

[0070]

(2)将水和酒精的混合液加入到提取容器中,进行微波提取,过滤后得到粗提液,微波提取的功率为300w,温度为45℃,压力为常压,提取时间为2h,其中混合液与香辛料的重量比为12:1,酒精的浓度为75%,水和酒精的重量比为1:3,混合液中还包括十二烷基葡萄糖苷,十二烷基葡萄糖苷占混合液重量的0.2%;

[0071]

(3)与实施例1相同,得到香辛料提取液6#。

[0072]

实施例7

[0073]

实施例7与实施例1的区别在于,步骤(1)中香辛料的含水量不同,具体为:

[0074]

(1)按以下配方称取香辛料:10份丁香、10份桂皮、13份八角、18份花椒、13份姜和13份辣椒,香辛料的含水量为10%,在磁场强度200ka/m下处理1h,随后将香辛料初步粉碎,过150目筛,在400ka/m下处理4h,最后将香辛料再次粉碎,过400目筛,在600ka/m下处理1h后装入提取容器中;

[0075]

(2)(3)与实施例1相同,得到香辛料提取液7#。

[0076]

对比例1

[0077]

对比例1与实施例1的区别在于,步骤(1)中,香辛料未经过磁场处理,具体如下:

[0078]

(1)按以下配方称取香辛料:10份丁香、10份桂皮、13份八角、18份花椒、13份姜和13份辣椒,香辛料的含水量为5%,将香辛料粉碎,过400目筛后装入提取容器中;

[0079]

(2)(3)与实施例1相同,得到对比香辛料提取液d1#;

[0080]

对比例2

[0081]

对比例2与实施例1的区别在于,步骤(3)中无萃取步骤,具体如下:

[0082]

(1)(2)与实施例1相同;

[0083]

(3)重复步骤(2),对香辛料提取4次,将每次过滤得到的粗提液混合,加入壳聚糖

进行澄清处理,壳聚糖的重量占粗提液重量的0.05%,经闪蒸和超滤浓缩后得到对比香辛料提取液d2#,其中:

[0084]

闪蒸:将粗提液置于真空浓缩装置中,在80℃下进行闪蒸浓缩得到闪蒸液,闪蒸液占粗提液体积的1/10;

[0085]

超滤浓缩:在60℃下,选择超滤压力为0.20mpa,孔径为0.2μm的超滤膜对闪蒸液进行超滤浓缩,得到对比香辛料提取液d2#,该对比香辛料提取液d2#占粗提液体积的1/15。

[0086]

对比例3

[0087]

对比例3与实施例1的区别在于,步骤(3)中无闪蒸步骤,具体如下:

[0088]

(1)(2)与实施例1相同;

[0089]

(3)重复步骤(2),对香辛料提取4次,将每次过滤得到的粗提液混合,加入壳聚糖进行澄清处理,壳聚糖的重量占粗提液重量的0.05%,经闪蒸和超滤浓缩后得到对比香辛料提取液d3#,其中:

[0090]

萃取:将粗提液置于超临界流体萃取釜中,设置萃取温度为50℃,待温度达到设定值后调节二氧化碳流量为15kg/h,混合后开启二氧化碳高压柱塞泵,调整萃取压力至25mpa后萃取4h,萃取完成将超临界流体转移至分离器内分离,分离器的压力为6mpa,分离温度55℃,即得到萃取液;

[0091]

超滤浓缩:在60℃下,选择超滤压力为0.20mpa,孔径为0.2μm的超滤膜对萃取液进行超滤浓缩,得到对比香辛料提取液d3#,该对比香辛料提取液d3#占粗提液体积的1/15。

[0092]

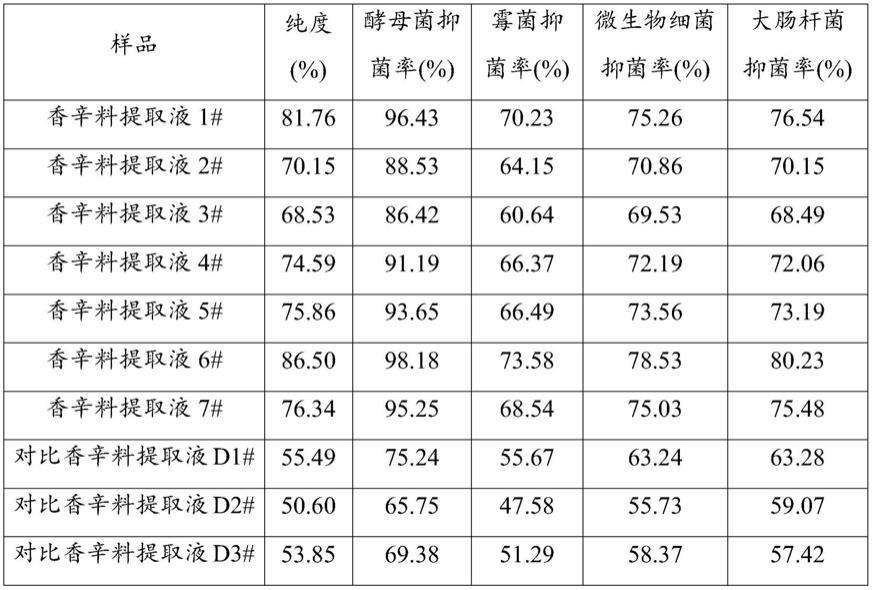

将上述实施例1-7和对比例1-3制得的香辛料提取液1#-7#和对比香辛料提取液d1#-d3#进行纯度及抑菌试验测试,结果见下表1。

[0093]

表1

[0094][0095]

根据表1的测试可知,本技术中对于香辛料的分段磁场及粉碎处理和超声处理,能够最大限度的促进香辛料内的活性成分进行运动,提高该香辛料活性成分的提取率;在混

合液中加入十二烷基葡萄糖苷,不光能够提高香辛料提取液中活性成分的纯度,还能够提高该香辛料提取液的抑菌率;萃取、闪蒸和超滤浓缩的处理步骤结合能够对粗提液中活性成分进行提纯,提高香辛料提取液中活性成分的活性,避免造成活性成分的失活,同时还能提高香辛料提取液中活性成分的纯度,保证该香辛料提取液发挥最好的抑菌效果。

[0096]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。