1.本发明涉及一种铟的提纯方法,具体涉及一种由3~4n级粗铟提纯获得6~7n级高纯铟的方法,属于金属提纯技术领域。

背景技术:

2.铟属于稀有金属,位于元素周期表中第ⅲa族,地壳中平均含量为0.11μg/g,与银含量相似,铟呈银白色,高纯铟是指纯度≥99.999%的铟,其主要应用于透明导电涂层(ito靶材)、激光二极管、红外探测器器件、太阳能电池器件以及传感器等,近年来,随着半导体行业的迅速发展,金属铟应用越来越广泛,对金属铟的纯度要求也越来越高。

3.欧美、日本、俄罗斯等果高纯铟的生产起步早、发展快,目前已经拥有先进成熟的高纯铟生产技术,我国铟行业发展起步较晚,主要生产99.99%的精铟,缺乏工艺稳定的高纯铟生产技术。

4.现有提纯方法主要分为两种:

5.(1)化学法:包括电解法、熔盐萃取法、离子交换法、有机化合物法和沉淀法等,其中电解法以及萃取法使用最广。

6.(2)物理法:包括区域熔炼法、定向凝固法、真空蒸馏法等。

7.一般生产的时候采用两种或两种以上的方法,目前应用最广的电解 真空蒸馏/区域熔炼;此种方法在电解时需要用到氯化钠、盐酸、硫酸、碘化钾、等各种试剂,生产过程非常繁琐,容易污染影响铟的纯度,且电解液随着使用时间延长,其中杂质也随之上升,需要不断更换电解液,影响生产效率,且电解 真空蒸馏方法得到的金属铟纯度≤99.9999%,难以满足市场对于更高纯度铟的需求。

技术实现要素:

8.鉴于现有技术存在的问题,本发明的目的是在于提供一种高纯铟的提纯方法,该方法能够将3~4n级粗铟提纯至6~7n级纯铟,且具有操作简单,耗能低、效率高,对环境友好等优点。

9.为实现上述技术目的,本发明提供了一种高纯铟的提纯方法,该方法包括以下步骤:

10.1)将氯化铵与3~4n粗铟通过卤化反应,得到一氯化铟;

11.2)将一氯化铟进行氧化除杂,得到去杂一氯化铟;

12.3)将去杂一氯化铟经过常压蒸馏并将一氯化铟蒸气通入水中进行歧化反应析出金属铟;

13.4)将金属铟与甘油加热熔化后,真空蒸馏,得到6~7n高纯铟。

14.真空蒸馏是一种常见金属提纯工艺,在粗铟提纯工艺中,真空蒸馏对于镉和铊的分离效果很好,但无法有效分离铜、铁、铅等金属杂质,而卤化精炼工艺对于铜、铁、铅等金属杂质有很好的分离作用。本发明技术方案设计了一种全新的提纯粗铟的思路,通过粗铟

与氯化铵的高温反应使得铟以高纯的一氯化铟挥发,从而去除铜、铁、铅等金属杂质,再通过常压蒸馏和真空蒸馏的工艺去除剩余镉、铊等金属杂质。此外,本发明技术方案还考虑到了无机非金属杂质和有机杂质等对于产品纯度的影响,对于无机非金属杂质,如硫、磷等,这些杂质的脱除是很困难的,一般是通过真空蒸馏方法来进行脱除,但是要获得6n以上的高纯铟,其真空蒸馏条件十分苛刻,而本发明技术方案将粗铟卤化后则可以直接通入氧气进行氧化除杂,即有效去除无极非金属杂质,大大降低了后续真空蒸馏的难度,并且将水中析出的金属铟采用甘油溶解后,再真空蒸馏,能够有效脱除有机杂质。综上所述通过上述卤化-氧化-常压蒸馏-真空蒸馏四个步骤,即可将3~4n的粗铟提纯为6~7n高纯铟。

15.作为一种优选方案,所述氯化铵与所述粗铟质量比为3:3~5。如果氯化铵不足量,铟的氯化反应转化率达不到99%,若氯化铵过量,反应后还需要持续加热去除多余的氯化铵。

16.作为一种优选方案,所述卤化反应的温度为330~340℃。在卤化反应过程中,氯化铵能够将粗铟中的铟较高选择性卤化转化成一氯化铟,而粗铟中其他金属杂质如cu、pd、fe、cd、ti等在该温度下无法与氯化铵发生卤化反应或即使发生卤化反应也无法氯化挥发。优选的氯化铵选择优纯级的氯化铵,一般来说优纯级的氯化铵最好是经过再次提纯后再使用,避免杂质引入。

17.作为一项优选方案,所述氧化反应的条件为:在通入氧气条件下,温度为420~480℃,时间为2~3小时。卤化反应后去除了大部分的金属杂质,但无法去除非技术杂质例如s、p。为了去除非金属杂质,本发明采用氧化法,使s、p在高温下与氧气发生反应生成气体,从而达到除杂的目的。

18.作为一项优选方案,所述常压蒸馏的条件为:温度为620~680℃,时间为3~5小时。一氯化铟在超纯水中进行歧化反应析出金属铟,该过程不能过久,防止金属铟与水反应生成氢氧化铟。析出金属铟后要快速转移到盛有甘油的钛罐中混合,防止与空气接触氧化,并且在铟熔化过程中去除其中的有机物杂质以及防止熔化后的析出铟氧化。通过卤化反应这一步骤后,粗铟的纯度从3n(99.9%)级提升到5n(99.999%)级,粗铟中cd、zn、sb、tl、bi、pb等杂质含量均降至0.5ppm以下。

19.作为一项优选方案,所述真空蒸馏的条件为:温度为900~1000℃,真空度3*10-3

pa~9*10-3

pa,时间为5~8小时。常压下铟的沸点为2060℃,通过高度真空,可以有效降低铟的沸点。此外,通过卤化精炼后的粗铟已经达到了5n级,因而在真空蒸馏过程中,只需进行一次蒸馏即可达到7n级纯度,有效降低了蒸馏过程中造成的铟损耗。

20.本发明的出炉后的超纯铟盛放在以超纯水和超纯盐酸处理后的聚四氟模具中,检测后在真空环境下包装。装模过程是将高纯铟盛装在以超纯水和超纯盐酸处理后的聚四氟模具中。本发明的高纯铟的检测和包装过程均在真空环境下进行。高纯铟极易与fe、cu等金属发生反应,为了防止在包装过程中引入新的杂质,所用模具为高分子聚四氟材料,并且要用超纯水和超纯盐酸多次清洗处理,防止模具表面细小杂质混入高纯铟中。此外,为了防止高纯铟与氧气接触形成氧化铟,以上操作过程需隔绝氧气。

21.本发明为降低高纯铟在提纯过程中所受的环境影响,所有操作步骤均在十万级洁净车间进行。

22.本发明提供了一种高纯铟的提纯方法,通过卤化 真空蒸馏得到6n(99.9999%)~

7n(99.99999%)高纯铟,该方法具体步骤如下:

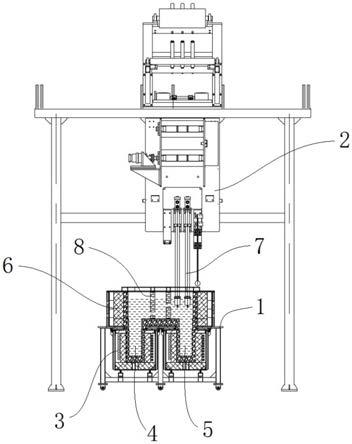

23.(1)将优级纯氯化铵与粗铟按照质量比为3:3~5放置于钛材料竖式反应炉中,在温度330~340℃温度下进行卤化反应,待反应结束后,所得一氯化铟置于高温炉中,通入氧气,在温度为420~480℃条件下,保温时间2~3小时,去除s、p杂质得到高纯一氯化铟。

24.(2)高纯一氯化铟在高温常压蒸馏炉进行常压蒸馏,常压蒸馏的温度为620~680℃,时间为3~5小时,反应结束后加入超纯水中进行歧化反应析出金属铟,歧化反应得到的三氯化铟可作为附加产品,也可水解等处理后用于制作三氧化二铟。

25.(3)金属铟与甘油混合,加热熔融后加入真空蒸馏炉中再次提纯,真空蒸馏的温度为900~1000℃,真空度3*10-3

pa~9*10-3

pa,时间为5~8小时,反应后经装模、检测、包装即得高纯铟。

26.通过本发明方法制备除的高纯铟纯度为6n(99.9999%)~7n(99.99999%)。

27.相对现有技术,本发明技术方案的优点:

28.1、本发明技术方案对粗铟的初始纯度没有严格要求,通过卤化精炼和氧化除杂过程,可以把较低纯度的3n(99.9%)~4n(99.99%)粗铟提纯至5n(99.999%)级纯度,粗铟中cd、zn、sb、tl、bi、pb等杂质含量均降至0.5ppm以下,无机非金属杂质也得到有效脱除,在此基础上结合常压蒸馏和真空蒸馏方法可将5n级纯度铟进一步提升质7n级纯度。

29.2.本发明技术方案相对现有的粗铟提纯工艺,简化了工艺步骤,减少了铟损耗,降低了工艺条件要求和成本,有利于大规模生产。

具体实施方式

30.以下具体实施例旨在进一步说明本发明内容,而不是限制权利要求的保护范围。

31.铟纯度检测设备:电感耦合等离子体质谱仪(icp-ms)和电感耦合等离子体发射光谱仪(icp-oes)。

32.实施例1

33.将铟含量3n(99.9%)的粗铟500g与300g优级纯氯化铵加入到钛材料竖式炉中,竖式炉温度升至335℃反应至氯化铵全部挥发(无白烟),得到产物一氯化铟651g,所得一氯化铟置于高温炉中,通入氧气,在温度为450℃条件下,保温时间3小时,去除s、p杂质得到高纯一氯化铟。把高纯一氯化铟产物加入常压蒸馏炉中,调节温度660℃保温4.5小时后,得到精馏后产物一氯化铟,将此一氯化铟加入聚四氟容器中,加入超纯水析出结晶铟,结晶铟与过量甘油混合(甘油将铟浸没),经熔化后加入真空蒸馏炉中,调节温度950℃,真空度6*10-3

pa,保温8小时,得到7n(99.99999%)铟,经过真空蒸馏得到的高纯铟在十万级车间进行脱气以及真空打包。

34.对照实验组:

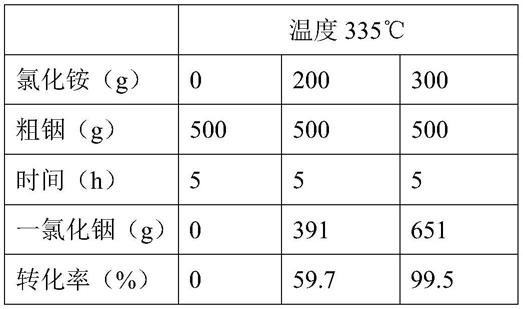

35.操作步骤和条件与实施例1相同,仅仅是氯化铵的加入量不同:

[0036][0037]

本发明提供的高纯铟的提纯方法与现有的铟提纯方法相比:如文献:1、精铟的化学清洗提纯;于丽敏,蒋文权;中国有色金属学报;2、粗铟提纯工艺的研究;刘贵德;有色矿冶;3、铟电解精炼提纯方法的研究;于丽敏,蒋文权;材料导报,4、专利号:zl2020106602556,zl2014104783566等,本发明实施例1制备的7n铟杂质含量与现有方法提纯的铟中杂质含量比较如下:

[0038][0039]

实施例2

[0040]

将铟含量3n(99.9%)的粗铟500g与300g优级纯高纯氯化铵加入到钛材料竖式炉中,竖式炉温度升至340℃至氯化铵全部挥发(无白烟),得到产物一氯化铟648.9g,所得一氯化铟置于高温炉中,通入氧气,在温度为460℃条件下,保温时间2.5小时,去除s、p杂质得到高纯一氯化铟。把一氯化铟产物加入常压蒸馏炉中,调节温度660℃保温4.5小时后,得到精馏后产物一氯化铟,将此一氯化铟加入聚四氟容器中,加入超纯水析出结晶铟,结晶铟与过量甘油混合(甘油将铟浸没),经熔化后加入真空蒸馏炉中,调节温度950℃,真空度5*10-3

pa,保温8小时,得到7n(99.99999%)铟,经过真空蒸馏得到的高纯铟在十万级车间进行脱气以及真空打包。

[0041]

实施例3

[0042]

将铟含量3n(99.9%)的粗铟500g与300g优级纯高纯氯化铵加入到钛材料竖式炉中,竖式炉温度升至340℃至氯化铵全部挥发(无白烟),得到产物一氯化铟648.9g,所得一氯化铟平均分为两部分,每部分324.45g,编号为1#、2#,1#一氯化铟置于高温炉中,通入氧气,在温度为460℃条件下,保温时间2.5小时,去除s、p杂质得到高纯一氯化铟;2#一氯化铟不进行氧化除杂,直接进入下一步蒸馏;把两种方法得到的一氯化铟分别加入常压蒸馏炉中,调节温度660℃保温4.5小时后,得到精馏后产物一氯化铟,将此一氯化铟加入聚四氟容器中,加入超纯水析出结晶铟,结晶铟与过量甘油混合(甘油将铟浸没),经熔化后加入真空蒸馏炉中,调节温度950℃,真空度5*10-3

pa,保温8小时,得到7n(99.99999%)铟,经过真空

蒸馏得到的高纯铟在十万级车间进行脱气以及真空打包。

[0043][0044]

为了便于读者,上述说明集中了所有可能实施例的代表实例,该实例介绍了本发明的原理,并说明了实施本发明的最佳方式。本说明并不试图穷举所有可能的变化形式。也可以有其他未进行说明的变化或改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。