1.本发明涉及一种密度梯度空心球增强铝基多孔复合材料的制备方法。

背景技术:

2.近年来,随着科技的发展进步,反装甲武器的高速发展,对装甲武器的要求也越来越高。因此急需提高多孔复合材料的强度和塑形使其具有更好的吸能效果,从而使装甲武器具有更好的可靠性。

3.传统的泡沫铝具有轻质、高比强度和压缩变形量大的优势,但是由于其强度低、刚度低和抗冲击载荷低的问题难以满足对装甲武器日益增高的需求。因此提高多孔材料的强度可以提升材料的能量吸收效率,科学家将空心球作为空洞或者孔隙添加到铝基体中,制备成多孔铝基复合材料,复合材料的强度与泡沫铝相比具有明显的提高。

4.现有铝基多孔材料多为均质单一结构,常见的空心球造孔材料有氧化铝空心球(氧化铝空心微珠)、粉煤灰空心球(粉煤灰空心微珠)和玻璃微珠空心球(空心玻璃微珠)。其中氧化铝空心微珠化学纯度高,性质稳定,缺陷少,厚度与半径比t/r大,因此相同体积分数空心微珠制备的多孔复合材料密度较大且孔隙率相对较低。粉煤灰空心球是一种燃煤燃烧后的剩余物,化学成分复杂,主要成分为sio2和al2o3。粉煤灰空心球是从燃煤燃烧后的剩余物中提取出来进行的再次利用,因此成本低;粉煤灰空心球相对于氧化铝空心微珠密度小,但孔壁存在大小不均匀的细小孔隙等缺陷,强度较低。玻璃微珠空心球几何形貌接近正球形,壁厚很薄,只有约1μm左右,密度小玻璃微珠空心球本身的强度受到壁厚的严格影响,其强度随着壁厚的增加而增加,但是当其壁厚增加会影响空心球的孔隙率,导致复合材料的孔隙率下降,从而使得复合材料的吸能能力下降。因此,现有的均质单一结构的铝基多孔材料的综合性能较差。目前关于梯度铝基多孔材料的研究主要集中在梯度泡沫铝的研究上,但是由于泡沫铝的强度较低,因此梯度泡沫铝的强度也无法满足一些实际的应用需求。

技术实现要素:

5.本发明为了上述解决现有技术存在的不足,提出了一种密度梯度空心球增强铝基多孔复合材料的制备方法。

6.本发明密度梯度空心球增强铝基多孔复合材料的制备方法是按以下步骤完成的:

7.一、称取空心球和铝金属粉末;

8.所述空心球为氧化铝空心球、粉煤灰空心球或空心玻璃微珠;

9.二、密度梯度空心球预制体制备

10.将铝金属粉末和空心球混合配置成2~5种含不同体积分数或不同粒径的空心球的混合粉体,将配置的混合粉体按种类逐层平铺在模具中,得到密度梯度空心球预制体;称取铝金属块;

11.所述每种混合粉体的平铺厚度为2~20mm;

12.所述每种混合粉体中空心球的体积分数为10%~70%;

13.所述每种混合粉体中空心球的平均粒径和铝金属粉末的平均粒径相同;每种混合粉体中铝金属粉末的平均粒径和空心球的平均粒径为20μm~200μm;

14.所述密度梯度空心球预制体中铝金属块的体积分数为30~50%;

15.所述铝金属块的材质和铝金属粉末的材质相同;铝金属粉末和铝金属块的材质为纯铝或铝合金,其中铝合金为al-si合金、al-cu合金、al-mg合金、al-si-cu合金、al-si-mg合金、al-cu-mg合金、al-zn-cu合金、al-zn-mg-cu合金、al-be合金、al-li合金、al-si-cu-mg合金中的一种或其中几种的组合。所述al-si合金中si的质量分数为0.5%~25%;所述al-cu合金中cu的质量分数为0.5%~53%;所述al-mg合金中mg的质量分数为0.5%~38%;al-si-cu合金中si的质量分数为0.5%~25%,cu的质量分数为0.5%~53%;al-si-mg合金中si的质量分数为0.5%~25%,mg的质量分数为0.5%~38%;al-cu-mg合金中cu的质量分数为0.5%~53%,mg的质量分数为0.5%~38%;al-zn-cu合金中zn的质量分数为0.5%~55%,cu的质量分数为0.5%~53%;al-zn-mg-cu合金中zn的质量分数为0.5%~55%,mg的质量分数为0.5%~38%,cu的质量分数为0.5%~53%;al-be合金中be的质量分数为0.5%~20%;al-li合金中li的质量分数为0.5%~35%;al-si-cu-mg合金si的质量分数为0.5%~25%,cu的质量分数为0.5%~53%,mg的质量分数为0.5%~38%。

16.三、预热:将步骤二得到的密度梯度空心球预制体带模具移至加热炉中,将加热炉的温度从室温升温至350℃~700℃,在温度为350℃~700℃的条件保温2h~8h,得到预热的密度梯度空心球预制体;在保护气氛下,将步骤二称取的铝金属块加热至熔点以上50~400℃,得到熔融的铝金属;由于熔融温度较高,液压态铝的流动性较好,与空心球的润湿性能也得到改善,有利于后期复合材料制备;

17.所述保护气氛为氮气、氩气或氦气;

18.所述保护气氛的压力为0.1mpa~10mpa;

19.四、液态铝浸渗:将步骤三中得到的预热的密度梯度空心球预制体带模具置于压力机台面上,将步骤三得到的熔融的铝金属倒入模具内预热的密度梯度空心球预制体上面,进行压力浸渗,最后冷却脱模,得到密度梯度空心球增强铝基多孔复合材料。

20.压力浸渗过程中通过压力机施加压力,使熔融的铝金属浸渗到预热的密度梯度空心球预制体的间隙中。为了使液态铝可以充分浸渗到空心球的微米间隙,同时不破坏空心球的空心结构,采用低压浸渗的方法。

21.所述压力浸渗时压力为5~20mpa;

22.所述冷却的冷却速度为10℃/min~30℃/min;

23.本发明的有益效果:

24.1、本发明预制体制备过程中无需预压。同时压力浸渗中采用低压浸渗,通过调整浸渗压力,改善润湿及金属铝液流动性,使金属铝液易于渗入空心球孔隙中去,并保持空心球的空心结构不被破坏;

25.2、本发明通过将空心球与铝粉进行混合来控制每一层空心球的体积分数,并采用每层中空心球的体积分数来调控多孔复合材料的密度,从而获得具有密度梯度的空心球多孔复合材料,例如,当最外层为可以是低空心球含量的空心球增强铝基多孔复合材料,因此最外层具备高强度和耐磨损性能,然后较内层的空心球含量升高能够具有较高的孔隙率,吸能能力提高,并且能够减轻重量。因此,通过每层中空心球的体积分数来调控各层特性,

各层协同发挥优势,达到密度、强韧性、吸能能力等的可控,多个性能完美匹配,因此综合性能良好。

26.3、本发明制备方法简单、易操作、工艺容易控制;可用于制备大块体复合材料。同时制备出的密度梯度空心球多孔铝基复合材料密度低、可用于对质量要求高的场合。

附图说明

27.图1为实施例2得到的密度梯度空心球增强铝基多孔复合材料宏观组织照片。

具体实施方式

28.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

29.具体实施方式一:本实施方式密度梯度空心球增强铝基多孔复合材料的制备方法是按以下步骤完成的:

30.一、称取空心球和铝金属粉末;

31.所述空心球为氧化铝空心球、粉煤灰空心球或空心玻璃微珠;

32.二、密度梯度空心球预制体制备

33.将铝金属粉末和空心球混合配置成2~5种含不同体积分数或不同粒径的空心球的混合粉体,将配置的混合粉体按种类逐层平铺在模具中,得到密度梯度空心球预制体;称取铝金属块;

34.所述每种混合粉体中空心球的平均粒径和铝金属粉末的平均粒径相同;

35.所述铝金属块的材质和铝金属粉末的材质相同;

36.三、预热:将步骤二得到的密度梯度空心球预制体带模具移至加热炉中,将加热炉的温度从室温升温至350℃~700℃,在温度为350℃~700℃的条件保温2h~8h,得到预热的密度梯度空心球预制体;在保护气氛下,将步骤二称取的铝金属块加热至熔点以上50~400℃,得到熔融的铝金属;由于熔融温度较高,液压态铝的流动性较好,与空心球的润湿性能也得到改善,有利于后期复合材料制备;

37.四、液态铝浸渗:将步骤三中得到的预热的密度梯度空心球预制体带模具置于压力机台面上,将步骤三得到的熔融的铝金属倒入模具内预热的密度梯度空心球预制体上面,进行压力浸渗,最后冷却脱模,得到密度梯度空心球增强铝基多孔复合材料。

38.压力浸渗过程中通过压力机施加压力,使熔融的铝金属浸渗到预热的密度梯度空心球预制体的间隙中。为了使液态铝可以充分浸渗到空心球的微米间隙,同时不破坏空心球的空心结构,采用低压浸渗的方法。

39.本实施方式具备以下有益效果:

40.1、本实施方式预制体制备过程中无需预压。同时压力浸渗中采用低压浸渗,通过调整浸渗压力,改善润湿及金属铝液流动性,使金属铝液易于渗入空心球孔隙中去,并保持空心球的空心结构不被破坏;

41.2、本实施方式通过将空心球与铝粉进行混合来控制每一层空心球的体积分数,并采用每层中空心球的体积分数来调控多孔复合材料的密度,从而获得具有密度梯度的空心球多孔复合材料,例如,当最外层为可以是低空心球含量的空心球增强铝基多孔复合材料,

因此最外层具备高强度和耐磨损性能,然后较内层的空心球含量升高能够具有较高的孔隙率,吸能能力提高,并且能够减轻重量。因此,通过每层中空心球的体积分数来调控各层特性,各层协同发挥优势,达到密度、强韧性、吸能能力等的可控,多个性能完美匹配,因此综合性能良好。

42.3、本实施方式制备方法简单、易操作、工艺容易控制;可用于制备大块体复合材料。同时制备出的密度梯度空心球多孔铝基复合材料密度低、可用于对质量要求高的场合。

43.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤二中每种混合粉体的平铺厚度为2~20mm。

44.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤二中每种混合粉体中空心球的体积分数为10%~70%。

45.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二中每种混合粉体中铝金属粉末的平均粒径和空心球的平均粒径为20μm~200μm。

46.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二所述密度梯度空心球预制体中铝金属块的体积分数为30~50%。

47.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二所述铝金属粉末和铝金属块的材质为纯铝或铝合金,其中铝合金为al-si合金、al-cu合金、al-mg合金、al-si-cu合金、al-si-mg合金、al-cu-mg合金、al-zn-cu合金、al-zn-mg-cu合金、al-be合金、al-li合金、al-si-cu-mg合金中的一种或其中几种的组合;所述al-si合金中si的质量分数为0.5%~25%;所述al-cu合金中cu的质量分数为0.5%~53%;所述al-mg合金中mg的质量分数为0.5%~38%;al-si-cu合金中si的质量分数为0.5%~25%,cu的质量分数为0.5%~53%;al-si-mg合金中si的质量分数为0.5%~25%,mg的质量分数为0.5%~38%;al-cu-mg合金中cu的质量分数为0.5%~53%,mg的质量分数为0.5%~38%;al-zn-cu合金中zn的质量分数为0.5%~55%,cu的质量分数为0.5%~53%;al-zn-mg-cu合金中zn的质量分数为0.5%~55%,mg的质量分数为0.5%~38%,cu的质量分数为0.5%~53%;al-be合金中be的质量分数为0.5%~20%;al-li合金中li的质量分数为0.5%~35%;al-si-cu-mg合金si的质量分数为0.5%~25%,cu的质量分数为0.5%~53%,mg的质量分数为0.5%~38%。

48.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三所述保护气氛为氮气、氩气或氦气。

49.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤三所述保护气氛的压力为0.1mpa~10mpa。

50.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四所述压力浸渗时压力为5~20mpa。

51.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四所述冷却的冷却速度为10℃/min~30℃/min。

52.实施例1:

53.本实施例密度梯度空心球增强铝基多孔复合材料的制备方法是按以下步骤完成的:

54.一、称取空心球和铝金属粉末;

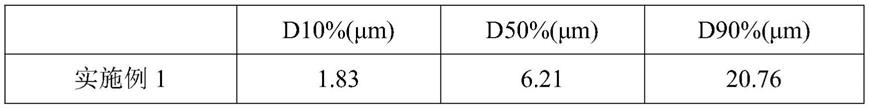

55.所述空心球为空心玻璃微珠;

56.二、密度梯度空心球预制体制备

57.将铝金属粉末和空心球混合配置成3种含不同体积分数空心球的混合粉体,将配置的混合粉体按种类逐层平铺在模具中,得到密度梯度空心球预制体;称取铝金属块;

58.所述每种混合粉体的平铺厚度为2mm;

59.所述3种混合粉体中空心球的体积分数分别为45%、55%、65%;

60.所述每种混合粉体中空心球的平均粒径和铝金属粉末的平均粒径相同;每种混合粉体中铝金属粉末的平均粒径和空心球的平均粒径为80μm;

61.所述密度梯度空心球预制体中铝金属块的体积为40%;

62.所述铝金属块的材质和铝金属粉末的材质相同;铝金属粉末和铝金属块的材质为纯铝;

63.三、预热:将步骤二得到的密度梯度空心球预制体带模具移至加热炉中,将加热炉的温度从室温升温至600℃,在温度为600℃的条件保温2h,得到预热的密度梯度空心球预制体;在保护气氛下,将步骤二称取的铝金属块加热至800℃,得到熔融的铝金属;

64.所述保护气氛为氮气;

65.所述保护气氛的压力为2mpa;

66.四、液态铝浸渗:将步骤三中得到的预热的密度梯度空心球预制体带模具置于压力机台面上,将步骤三得到的熔融的铝金属倒入模具内预热的密度梯度空心球预制体上面,进行压力浸渗,最后冷却脱模,得到密度梯度空心球增强铝基多孔复合材料。

67.所述压力浸渗时压力为20mpa;所述冷却的冷却速度为30℃/min;

68.经检测,实施例1得到的密度梯度空心球增强铝基多孔复合材料的密度为1.13g/m3,峰值应力为44.7mpa,吸能能力为20.0mj/m3,比吸能为17.7j/g。

69.实施例2:

70.本实施例密度梯度空心球增强铝基多孔复合材料的制备方法是按以下步骤完成的:

71.一、称取空心球和铝金属粉末;

72.所述空心球为粉煤灰空心球;

73.二、密度梯度空心球预制体制备

74.将铝金属粉末和空心球混合配置成2种含不同体积分数空心球的混合粉体,将配置的混合粉体按种类逐层平铺在模具中,得到密度梯度空心球预制体;称取铝金属块;

75.所述每种混合粉体的平铺厚度为20mm;

76.所述2种混合粉体中空心球的体积分数均为65%;

77.所述每种混合粉体中空心球的平均粒径和铝金属粉末的平均粒径相同;

78.其中一种混合粉体中空心球的平均粒径和铝金属粉末的平均粒径为75μm;另一种混合粉体中空心球的平均粒径和铝金属粉末的平均粒径为200μm;

79.所述密度梯度空心球预制体中铝金属块的体积为35%;

80.所述铝金属块的材质和铝金属粉末的材质相同;铝金属粉末和铝金属块的材质为纯铝;

81.三、预热:将步骤二得到的密度梯度空心球预制体带模具移至加热炉中,将加热炉

的温度从室温升温至600℃,在温度为600℃的条件保温4h,得到预热的密度梯度空心球预制体;在保护气氛下,将步骤二称取的铝金属块加热至850℃,得到熔融的铝金属;

82.所述保护气氛为氮气;

83.所述保护气氛的压力为0.1mpa;

84.四、液态铝浸渗:将步骤三中得到的预热的密度梯度空心球预制体带模具置于压力机台面上,将步骤三得到的熔融的铝金属倒入模具内预热的密度梯度空心球预制体上面,进行压力浸渗,最后冷却脱模,得到密度梯度空心球增强铝基多孔复合材料。

85.所述压力浸渗时压力为5mpa;

86.所述冷却的冷却速度为10℃/min;

87.图1为实例2得到的密度梯度复合材料的宏观组织照片。

88.经检测,实施例2得到的密度梯度空心球增强铝基多孔复合材料的密度为1.45g/m3,峰值应力为31.5mpa,吸能能力为20.1mj/m3,比吸能为13.9j/g。

89.实施例3:

90.本实施例密度梯度空心球增强铝基多孔复合材料的制备方法是按以下步骤完成的:

91.一、称取空心球和铝金属粉末;

92.所述空心球为空心玻璃微珠;

93.二、密度梯度空心球预制体制备

94.将铝金属粉末和空心球混合配置成2种含不同体积分数空心球的混合粉体,将配置的混合粉体按种类逐层平铺在模具中,得到密度梯度空心球预制体;称取铝金属块;

95.所述每种混合粉体的平铺厚度为20mm;

96.所述2种混合粉体中空心球的体积分数分别为55%、65%;

97.所述每种混合粉体中空心球的平均粒径和铝金属粉末的平均粒径相同;每种混合粉体中铝金属粉末的平均粒径和空心球的平均粒径为20μm~200μm;

98.所述密度梯度空心球预制体中铝金属块的体积为40%;

99.所述铝金属块的材质和铝金属粉末的材质相同;铝金属粉末和铝金属块的材质为纯铝;

100.三、预热:将步骤二得到的密度梯度空心球预制体带模具移至加热炉中,将加热炉的温度从室温升温至550℃,在温度为550℃的条件保温8h,得到预热的密度梯度空心球预制体;在保护气氛下,将步骤二称取的铝金属块加热至900℃,得到熔融的铝金属;

101.所述保护气氛为氮气;

102.所述保护气氛的压力为10mpa;

103.四、液态铝浸渗:将步骤三中得到的预热的密度梯度空心球预制体带模具置于压力机台面上,将步骤三得到的熔融的铝金属倒入模具内预热的密度梯度空心球预制体上面,进行压力浸渗,最后冷却脱模,得到密度梯度空心球增强铝基多孔复合材料。

104.所述压力浸渗时压力为10mpa;

105.所述冷却的冷却速度为20℃/min;

106.经检测,实施例3得到的密度梯度空心球增强铝基多孔复合材料的密度为1.18g/m3,峰值应力为102.5mpa,吸能能力为40.6mj/m3,比吸能为34.4j/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。