1.本发明涉及玻璃加工的技术领域,特别是涉及一种玻璃加工生产线。

背景技术:

2.玻璃是非晶无机非金属材料,一般是用多种无机矿物为主要原料,另外加入少量辅助原料制成的,它的主要成分为二氧化硅和其他氧化物,主要成分是硅酸盐复盐,是一种无规则结构的非晶态固体,广泛应用于生活。

3.玻璃片,通常由玻璃切割磨制而成,其二氧化硅含量可达99.99%以上。硬度为莫式七级,具有耐高温、热膨胀系数低、耐热震性和电绝缘性能良好等特点。玻璃片的市场用途广泛,多用于生产成为窗户玻璃、汽车玻璃、电子产品显示屏、玻璃门等,玻璃片均需要经过打磨、切割、抛光、涂胶等多种工序。玻璃加工通常采用物料架堆叠的方式将玻璃放置在玻璃自动切割机平台旁边,待玻璃自动切割机平台需求玻璃时,需至少两个工人同时操作,将整片的玻璃搬运到玻璃自动切割机平台的入口处,仅靠人工搬运玻璃,对玻璃自动切割机平台上料具有工作量大,效率低,玻璃有割伤手臂的风险,同时人工成本也比较高。

4.所以面积较大的大型玻璃,在生产过程中需要通过滚轮运输,在玻璃生产的过程中,会使用到一种自动上料单元,该种自动上料单元通过机械臂和吸盘的配合使用,来把玻璃给吸附起来,进而完成上料的效果,但是机械臂结构中机械臂需要进行多次转动进行玻璃方向调整,多次抓取及旋转完成玻璃板的移送操作,对机械臂定位要求较高,过程繁琐且空间要求较大。而且目前受制于cnc单元的机壳的内外空间所限,都是采用平开门的方式,这种门结构使用时不方便,而且难以配合机械臂上料单元使用,灵活性不佳。

技术实现要素:

5.基于此,本发明的目的在于提供一种玻璃加工生产线,将玻璃加工各个工序串联,减少中间工序的人工干预,实现了大尺寸玻璃从上料到加工完成后下料的整个过程的自动化。

6.本发明提供了一种玻璃加工生产线,包括:

7.上料单元和依次设置的玻璃输送机构、切割掰料单元和cnc加工单元;

8.所述上料单元包括上料机架、第一移动臂、第二移动臂和玻璃吸附机构;

9.所述第一移动臂沿水平方向可水平滑动的设置于所述上料机架上,所述第一移动臂的一端位于所述玻璃输送机构的上方,所述第一移动臂的另一端沿切割掰料单元上方延伸至所述cnc加工单元上方;

10.所述第二移动臂沿竖直方向可竖直滑动的设置于所述第一移动臂的一端,并位于玻璃输送机构上方,所述玻璃吸附机构设置于所述第二移动臂靠近所述玻璃输送机构的一端;

11.所述玻璃吸附机构用于从所述玻璃输送机构吸附待加工的玻璃,所述第一移动臂和所述第二移动臂用于带动所述玻璃吸附机构从所述玻璃输送机构移动至所述切割掰料

单元,或者从所述切割掰料单元移动至所述cnc加工单元;

12.所述cnc加工单元设置有密封外壳,所述密封外壳的进料侧的侧壁上设置有横向的玻璃进料口和用于所述第二移动臂运行的操作通道,该操作通道由所述密封外壳的进料侧的顶壁延伸至侧壁,并与所述玻璃进料口连通。

13.进一步的,所述玻璃吸附机构包括翻转结构、吸附板和吸盘,所述翻转结构设置于所述第二移动臂的一端,所述吸附板设置于所述翻转结构上,所述吸盘设置于所述吸附板上。

14.所述玻璃输送机构包括料架输送机构和设置于所述料架输送机构上的料架,所述料架上间隔设置有多个玻璃放置位。

15.进一步的,所述密封外壳上还设置有进料口密封组件和操作通道密封组件;

16.所述进料口密封组件包括第一驱动组件和可滑动固定于所述密封外壳进料侧上的第一遮挡件,所述第一遮挡件具有遮挡所述玻璃进料口的第一位置和暴露所述玻璃进料口的第二位置,所述第一驱动组件用于驱动所述第一遮挡件由所述第二位置移动至所述第一位置;

17.所述操作通道密封组件包括第二驱动组件和可滑动固定于所述密封外壳顶壁上的第二遮挡件,所述第二遮挡件具有遮挡所述操作通道的第三位置和暴露所述操作通道的第四位置,所述第二驱动组件用于驱动所述第二遮挡件由所述第四位置移动至所述第三位置。

18.进一步的,所述第一遮挡件上设置有第一密封条,所述第一遮挡件位于所述第一位置时,所述第一密封条与所述玻璃进料口的上边缘抵接,所述第一密封条长度与所述玻璃进料口长度相同。

19.进一步的,所述第二遮挡件包括位于所述密封外壳侧壁的竖板和位于所述密封外壳顶部的平板,所述竖板与所述平板垂直连接,所述竖板与所述平板形成一遮挡区域,所述遮挡区域用于密封所述密封外壳的操作通道。

20.进一步的,所述操作通道边缘设置有第二密封条,所述第二遮挡件位于所述第三位置时,所述第二密封条与所述竖板和所述平板靠近所述密封外壳的一侧抵接。

21.进一步的,所述切割掰料单元包括传送组件、切割掰料组件、玻璃吸附组件和顶料组件;

22.所述传送组件包括传送机架、皮带、第一传送滚筒组和第二传送滚筒组,所述第一传送滚筒组和所述第二传送滚筒组分别设置于所述传送机架的进料端和出料端,所述皮带套设于所述第一传送滚筒组和所述第二传送滚筒组;

23.所述切割掰料组件包括移动梁、溜板、切割结构和掰料结构,所述移动梁设置于所述传送机架上,并位于所述皮带的上方,所述移动梁用于沿平行于所述皮带运动方向移动,所述溜板设置于所述移动梁的一侧,并可沿所述移动梁的一端和另一端之间滑动;

24.所述切割结构和所述掰料结构设置于所述溜板上;

25.所述玻璃吸附组件和所述顶料组件设置于所述机架内,并位于所述皮带下方。

26.进一步的,所述顶料组件包括第一移动模组、第一顶料结构、第二移动模组和第二顶料结构,所述第一移动模组设置于所述第一传送滚筒组和所述真空吸盘之间,所述第一顶料结构设置于所述第一移动模组上;

27.所述第二移动模组设置于所述第二传送滚筒组和所述真空吸盘之间,所述第二顶料结构设置于所述第二移动模组上。

28.进一步的,所述第一顶料结构包括第一安装座、第一顶料柱、第一顶料气缸和第一顶料圆板,所述第一安装座设置于所述第一移动模组上,所述第一顶料柱设置于所述第一安装座,所述第一顶料柱的顶面与所述皮带的底面接触,所述第一顶料圆板套设于所述第一顶料柱,所述第一顶料气缸的活塞杆与所述第一顶料圆板连接;

29.所述第二顶料结构包括第二安装座、第二顶料柱、第二顶料气缸和第二顶料圆板,所述第二安装座设置于所述第二移动模组上,所述第二顶料柱设置于所述第二安装座,所述第二顶料柱的顶面与所述皮带的底面接触,所述第二顶料圆板套设于所述第二顶料柱,所述第二顶料气缸的活塞杆与所述第二顶料圆板连接。

30.与现有技术相比,本发明实施例的一种玻璃加工生产线的有益效果如下:

31.1、本发明实施例的一种玻璃加工生产线通过在上料机架上第一移动臂的水平移动和第二移动臂的纵向移动配合,形成桁架式机械手,实现了大尺寸玻璃上下料与转运,快速上料操作,不需要大范围的转移和转动,提高了移送效率。

32.2、本发明实施例的一种玻璃加工生产线通过设置切割掰料单元,实现了切割和掰料一体式结构,减少预加工步骤,完成玻璃的开料与掰料的自动化,提高加工效率。

33.3、本发明实施例的一种玻璃加工生产线通过设置玻璃进料口和用于第二移动臂运行的操作通道,适配使用机械手运送玻璃板的上料单元,加快物料运输速度,提高生产效率,实现了大尺寸玻璃从上料到加工完成后下料的整个过程的自动化。

附图说明

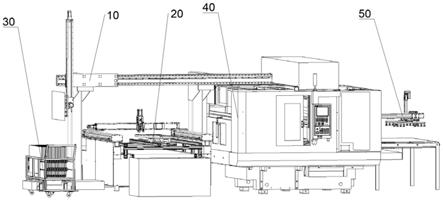

34.图1为本发明一个实施例中的一种玻璃加工生产线的总装示意图;

35.图2为图1的上料单元的结构示意图;

36.图3为图2的上料单元的工作状态示意图;

37.图4为图2的上料单元的工作状态示意图;

38.图5为图1的切割掰料单元的结构示意图;

39.图6为图5的切割掰料组件的结构示意图;

40.图7为图5的传送组件的结构示意图;

41.图8为图7的第一顶料结构的结构示意图;

42.图9为图1的cnc加工单元的密封外壳的结构示意图;

43.图10为图9的操作通道密封组件的结构示意图;

44.图11为图9的进料口密封组件的结构示意图;

45.图12为图11的进料口密封组件的仰视示意图;

46.图中:10、上料单元;20、切割掰料单元;30、玻璃输送机构;40、cnc加工单元;41、密封外壳;50、下料机械手组件;11、上料机架;12、第一移动臂;13、第二移动臂;14、玻璃吸附机构;141、翻转单元;142、吸附板;143、吸盘;15、料架;210、切割掰料组件;211、移动梁;212、溜板;213、切割结构;2131、电机固定座;2132、切割电机;2133、联接块;2134、第一气缸;2135、玻璃刀组;214、掰料结构;2141、第二气缸;2142、掰料块;220、传送组件;221、传送机架;222、皮带;223、第一传送滚筒组;224、第二传送滚筒组;230、第一移动模组;231、第一

x轴移动模块;232、第一y轴移动模块;233、第一顶料结构;2331、第一安装座;2332、第一顶料柱;2333、第一顶料圆板;2334、第一顶料气缸;2335、第一平面板;2336、第一连接柱;240、第二移动模组;241、第二x轴移动模块;242、第二y轴移动模块;243、第二顶料结构;250、玻璃吸附组件;411、操作通道密封组件;4111、平板;4112、竖板;4113、第二驱动组件;4114、滑轨结构;4115、第二密封条;4116、防护挡槽;4117、导向座;412、进料口密封组件;4121、第一遮挡件;4122、第一驱动组件;4123、第一密封条;4124、滚轮结构;4125、滚轮防护罩;421、第四位置;422、第三位置;423、第二位置;424、第一位置。

具体实施方式

47.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

48.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的单元或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.需要说明的是,当元件被称为“固定于”另一个元件,它可以是直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

50.如图1所示,本发明实施例中的一种玻璃加工生产线包括:依次设置的上料单元10、切割掰料单元20、cnc加工单元40和下料机械手组件50。

51.如图2-4所示,玻璃加工的上料单元10包括:上料机架11、第一移动臂12、第二移动臂13、玻璃吸附机构14和玻璃输送机构30。玻璃输送机构30将玻璃运送至靠近上料单元10一侧,上料单元10将玻璃转移到切割掰料单元20上。

52.上料机架11包括第一支脚和第二支脚,第一支脚设置于上料机架11的一端,第二支脚设置于上料机架11的另一端,第一支脚和第二支脚架设在切割掰料单元20的两侧。

53.上料机架11设置有第一电机,第一电机的输出轴上设置有驱动齿轮,第一移动臂12设置有锯齿,第一移动臂12设置于上料机架11上,并且通过齿轮和锯齿互相啮合,带动第一移动臂12在上料机架11上沿水平方向移动。

54.第一移动臂12设置有第二电机,第二电机的输出轴上设置有驱动齿轮,第二移动臂13设置有锯齿,第二移动臂13设置于第一移动臂12上,并且通过齿轮和锯齿互相啮合,带动第二移动臂13沿竖直方向移动。

55.在第二移动臂13的一端设置有第三电机,第三电机的轴与玻璃吸附机构14连接,以带动玻璃吸附机构14转动。

56.玻璃吸附机构14包括翻转单元141、吸附板142和吸盘143,在本实施例中,翻转单元141为旋转机械臂,旋转机械臂的一端与第三电机的轴连接,旋转机械臂的另一端与吸附板142的一面固定连接,吸附板142的另一面设置有多个吸盘143。具体的,多个吸盘143均匀分布于该吸附板142上。

57.玻璃输送机构30包括料架15和料架输送机构,料架15设置有多个间隔排布的玻璃

放置位,玻璃放置位用于存放玻璃,并且使玻璃以保持竖直固定放置。料架15下方设置料架输送机构,料架15输送机构设置有导轨,料架输送机构带动料架15沿导轨往复移动。

58.如图5-8所示,切割掰料单元20包括:切割掰料组件210、传送组件220、顶料组件、玻璃吸附组件250和废料箱,切割掰料组件210设置于传送组件220上方,顶料组件和玻璃吸附组件250设置于传送组件220内,废料箱设置于传送组件220的出料端一侧。

59.传送组件220包括传送机架221、皮带222、第一传送滚筒组223和第二传送滚筒组224,第一传送滚筒组223和第二传送滚筒组224分别设置于传送机架221的进料端和出料端,在本实施例中第一传送滚筒组223所处的一端为出料端,第二传送滚筒组224所处的一端为进料端,皮带222套设于第一传送滚筒组223和第二传送滚筒组224。

60.玻璃吸附组件250包括固定梁和真空吸盘143,固定梁设置于传送机架221内,真空吸盘143设置于固定梁上,真空吸盘143的盘口紧贴皮带222底面,真空吸盘143用于支撑和固定皮带222和皮带222上方的玻璃。

61.切割掰料组件210包括移动梁211、溜板212、切割结构213和掰料结构214,移动梁211的两端设置于传送机架221上方,并位于皮带222的上方,移动梁211可沿平行于皮带222运动方向来回移动,溜板212竖直设置于移动梁211的一侧,并且溜板212可在移动梁211的一端和另一端之间滑动。

62.切割结构213和掰料结构214设置于溜板212上,切割结构213包括切割电机2132、电机固定座2131、联接块2133、第一气缸2134和玻璃刀组2135,电机固定座2131沿竖直方向设置于溜板212上,切割电机2132设置于电机固定座2131上,联接块2133的一端与切割电机2132的轴连接,第一气缸2134沿竖直方向设置于联接块2133上,玻璃刀组2135与第一气缸2134连接。玻璃刀组2135内装有轴承,使玻璃刀头可以360度转动,使其可以切割异形玻璃。切割电机2132带动联接块2133调整玻璃刀组2135姿态,使玻璃刀组2135方向与进刀方向一致。

63.掰料结构214包括第二气缸2141和掰料块2142,第二气缸2141沿竖直方向设置于联接块2133上,掰料块2142与第二气缸2141的活塞杆连接。第二气缸2141用于控制掰料块2142的升降位置,在进行掰料步骤时,带动掰料块2142下降,对玻璃施加压力。

64.在本实施例中,顶料组件包括第一移动模组230、第一顶料结构233、第二移动模组240和第二顶料结构243,第一移动模组230设置于第一传送滚筒组223和真空吸盘143之间,第一顶料结构233设置于第一移动模组230上。第二移动模组240设置于第二传送滚筒组224和真空吸盘143之间,第二顶料结构243设置于第二移动模组240上。

65.第一移动模组230包括第一x轴移动模块231和第一y轴移动模块232,第一x轴移动模块231的两端设置于传送机架221内,并且可沿平行于皮带222运动方向移动。第一y轴移动模块232设置于第一x轴移动模块231上,并且可在第一x轴移动模块231的一端和另一端之间滑动,第一顶料结构233设置于第一y轴移动模块232上。通过第一x轴移动模块231和第一y轴移动模块232的滑动,带动第一顶料结构233按预设的路径移动。

66.第二移动模组240包括第二x轴移动模块241和第二y轴移动模块242,第二x轴移动模块241的两端设置于传送机架221内,并且可沿平行于皮带222运动方向移动。第二y轴移动模块242设置于第二x轴移动模块241上,并且可在第二x轴移动模块241的一端和另一端之间滑动,第二顶料结构243设置于第二y轴移动模块242上。通过第二x轴移动模块241和第

二y轴移动模块242的滑动,带动第二顶料结构243按预设的路径移动。

67.如图8所示,第一顶料结构233包括第一安装座2331和第一顶料柱2332,具体的,第一安装座2331设置于第一y轴移动模块232上,第一顶料柱2332设置于第一安装座2331的顶面上,第一顶料柱2332用于对位于其上方的皮带222和玻璃提供支撑。

68.为了减少程序编写的难度,第一顶料结构233还包括第一顶料气缸2334和第一顶料圆板2333,第一顶料圆板2333套设于第一顶料柱2332,第一顶料气缸2334设置于第一安装座2331的顶面底部,第一顶料气缸2334的活塞杆与第一顶料圆板2333连接。

69.优选的,第一顶料气缸2334的活塞杆设置有第一平面板2335,第一平面板2335设置有第一连接柱2336,该第一连接柱2336与第一顶料圆板2333固定连接。

70.切割时,第一顶料圆板2333上升到与第一顶料柱2332的顶面同一高度,第一顶料柱2332跟随玻璃刀组2135移动,并且第一顶料柱2332维持在保留玻璃部分的区域边界内侧。掰料时,第一顶料圆板2333下降,只有第一顶料柱2332提供支撑力,掰料块2142下压时可以形成错位空间,以完成掰料。这样第一移动模组230的移动可以使用与切割掰料组件210运动的同一条程序来实现玻璃的切割与掰料。

71.同理,第二顶料结构243包括第二安装座、第二顶料柱、第二顶料气缸和第二顶料圆板,具体的,第二安装座设置于第二y轴移动模块242上,第二顶料柱设置于第二安装座的顶面上。第二顶料圆板套设于第二顶料柱,第二顶料气缸设置于第二安装座的顶面底部,第二顶料气缸的活塞杆设置有第二平面板,第二平面板设置有第二连接柱,该第二连接柱与第二顶料圆板固定连接。

72.如图9-12所示,cnc加工单元40设置有密封外壳41,密封外壳41适配于上述的上料单元10,该密封外壳41的进料侧的侧壁上设置有横向的玻璃进料口,密封外壳41的进料侧还设置有用于第二移动臂13运行的操作通道,该操作通道由密封外壳41的进料侧的顶壁延伸至侧壁,并与玻璃进料口连通。

73.密封外壳41围绕玻璃进料口和操作通道设置有进料口密封组件412和操作通道密封组件411,进料口密封组件412包括第一驱动组件4122和第一遮挡件4121,在本实施例中,第一遮挡件4121设置于密封外壳41的进料侧的内壁,第一遮挡件4121具有遮挡玻璃进料口的第一位置424和暴露玻璃进料口的第二位置423,第一驱动组件4122优选为气缸,第一驱动组件4122用于驱动第一遮挡件4121由第二位置423移动至第一位置424。

74.更进一步的,第一遮挡件4121的两端设置有滚轮结构4124,第一遮挡件4121通过滚轮结构4124可滑动固定于密封外壳41的内壁,在移动过程中,滚轮结构4124辅助第一遮挡件4121滑动,并且校正第一遮挡件4121的移动方向。第一遮挡件4121的两端还设置有滚轮防护罩4125,滚轮防护罩4125罩设于滚轮结构4124外侧,减少外力对滚轮结构4124冲击的损伤。

75.第一遮挡件4121靠近玻璃进料口的一侧设置有第一密封条4123,第一密封条4123位于玻璃进料口的下边缘处,并且第一密封条4123的长度和玻璃进料口的长度相同。当第一遮挡件4121处于遮挡玻璃进料口的第一位置424时,第一密封条4123与玻璃进料口的上边缘抵接,并密封第一遮挡件4121与玻璃进料口之间的缝隙,防止cnc机构内部水汽向外界泄漏。

76.操作通道密封组件411包括第二驱动组件4113和第二遮挡件,在本实施例中,第二

遮挡件设置于密封外壳41的顶壁上,第二遮挡件具有遮挡操作通道的第三位置422和暴露操作通道的第四位置421,第二驱动组件4113优选为气缸,第二驱动组件4113用于驱动第二遮挡件由第四位置421移动至第三位置422。

77.更进一步的,第二遮挡件具体为由位于所述密封外壳41侧壁的竖板4112和位于所述密封外壳41顶部的平板4111垂直连接组成的一个组合件,该竖板4112与平板4111形成一遮挡区域,遮挡区域用于密封该密封外壳41的操作通道。平板4111底部设置有滑轨结构4114,该滑轨结构4114辅助第二遮挡件由第四位置421移动至第三位置422。

78.操作通道密封组件411还包括导向座4117,导向座4117设置于密封外壳41顶部,导向座4117的一侧设置有导向平面,平板4111与导向座4117的导向平面抵接,第二驱动组件4113推动平板4111沿导向座4117的导向平面移动,防止平板4111在移动过程中受外力影响,偏离原有轨道。

79.在操作通道边缘设置有第二密封条4115,当第二遮挡件移动至第三位置422时,第二密封条4115与竖板4112和平板4111靠近密封外壳41的一侧抵接,防止cnc机构内部水汽从缝隙向外界泄漏。第二遮挡件的竖板4112的下边缘设置有防护挡槽4116,用于与第一密封条4123配合,缓冲第一遮挡件4121和第二遮挡件闭合接触时的冲击力。

80.密封外壳41远离进料侧的一侧面设置有玻璃出料口,下料机械手组件50位于玻璃出料口处,下料机械手组件50用于将加工完成后的玻璃,转移到下一工序的输送带上。

81.本发明实施例的工作原理如下:

82.上料单元10通过第一移动臂12和第二移动臂13相互配合将待加工的玻璃移动到切割掰料单元20上,进行加工预处理。切割掰料单元20的切割掰料组件210对玻璃进行异形切割和掰料,然后通过其皮带222输送,将玻璃掰料后废料送进废料箱。上料单元10再将完成预处理的玻璃移动到cnc加工单元40,上料单元10的第二移动臂13通过密封外壳41的操作通道,直接将玻璃放在cnc加工单元40内的加工台面上。最后cnc加工单元40将完成加工的玻璃送至玻璃出料口,由下料机械手组件50转移。

83.与现有技术相比,本发明实施例的一种玻璃加工生产线的有益效果如下:

84.1、本发明实施例的一种玻璃加工生产线通过在上料机架上第一移动臂的水平移动和第二移动臂的纵向移动配合,形成桁架式机械手,实现了大尺寸玻璃上下料与转运,快速上料操作,不需要大范围的转移和转动,提高了移送效率。

85.2、本发明实施例的一种玻璃加工生产线通过设置切割掰料单元,实现了切割和掰料一体式结构,减少预加工步骤,完成玻璃的开料与掰料的自动化,提高加工效率。

86.3、本发明实施例的一种玻璃加工生产线通过设置玻璃进料口和用于第二移动臂运行的操作通道,适配使用机械手运送玻璃板的上料单元,加快物料运输速度,提高生产效率,实现了大尺寸玻璃从上料到加工完成后下料的整个过程的自动化。

87.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。