1.本发明涉及增材制造技术领域,具体而言,涉及一种用于增材制造的碳化硅复合粉料及其制备方法。

背景技术:

2.碳化硅陶瓷具有抗氧化性强、耐磨性能好、硬度高、热稳定性好、高温强度大、热膨胀系数小、热导率大以及抗热震和耐化学腐蚀等优异的性能,可以制成轴承、喷嘴、叶轮、密封件、切削工具、涡轮机叶片、涡轮增压器转子、反射镜等各种配件及器件,适合应用于高温、高压、高频摩擦、高辐射、强酸强碱等极端环境和特殊工况中。然而,碳化硅陶瓷的高强度、高硬度的优点,却是器件和配件在成型、加工过程中的最大的障碍。尤其对于结构和形状复杂的异形件,通过常规成型加工方式很难实现,从而导致了碳化硅陶瓷复杂器件的制造困难,严重制约了其更加广泛和深入应用。

3.增材制造技术(3d打印技术)可以利用3d模型数据,以逐层堆叠累积的方式将材料连接起来构造物体。因此,可以利用增材制造技术直接打印成型具有复杂形状的陶瓷零件坯体,可以省去模具制造和陶瓷机械加工等许多复杂的工序,缩短制造周期、降低材料开发和制造成本。同时,由于增材制造技术成型工艺相对简单、经济效益显著,利用增材制造技术生产陶瓷零件具有很大的发展前景。

4.增材制造碳化硅复合材料,既可以发挥碳化硅陶瓷先天的性能优势,又可以实现其结构化、复杂化、差异化甚至智能化的制造与应用。然而,增材制造技术是一项新兴的材料生产加工制造技术,相关的技术和生产制造工艺尚不完善。对于特种工程陶瓷特别是碳化硅复合材料的3d打印技术仍处于初步研究阶段,尤其对于适用于3d打印技术的陶瓷原材料制备技术存在大量空白。采用常规工艺制备的碳化硅陶瓷粉料,引入粘结剂,可以应用于三维打印工艺。cn 106083061 a专利,一种激光烧结快速成型碳化硅陶瓷的制备方法,公开了一种由碳化硅粉末、酚醛树脂、炭黑、聚乙烯醇及丙酮等材料配制的粉料;cn 105837219 a专利,公开了一种由碳化硅粉末、硼粉、碳粉和单一有机粘接剂配制的粉料。然而,通过已有的专利制备的粉料以及其方法尚存在很多缺陷。例如:其打印素坯的密度低,进而烧结后碳化硅复合材料的密度低,力学性能差,不能商品化,不能广泛应用;其打印素坯的高温稳定性差,进而在烧结过程中收缩大、容易变形,不利于碳化硅复合材料的工艺稳定和质量控制;其打印素坯的强度低,进而在制造和转移过程中容易破碎,尤其对于大尺寸、大重量产品的素坯难以搬运,碳化硅复合材料的产品合格率低,不利于规模化生产。

技术实现要素:

5.本发明解决的问题是针对上述现有技术存在的不足,提供一种用于增材制造密度高、强度大和高温稳定性好的碳化硅材料的复合粉料。

6.为解决上述问题,本发明提供一种用于增材制造的碳化硅复合粉料,按质量包括碳化硅粉体50-99份、复合粘结剂1-50份、复合固化剂1-5份、碳源0-40份和溶剂0-40份,所

述碳化硅复合粉料的颗粒形貌为球形或椭球形,球形度≥0.9,颗粒粒径为60-250μm。

7.与现有技术相比,本发明通过控制碳化硅复合粉料的颗粒粒径和形貌,有利于提高碳化硅复合粉料松装密度,进而提高造粒后碳化硅复合粉料单颗粒的致密度,并提高3d打印碳化硅复合粉料素坯的密度,最终提高其烧结密度及力学性能;通过采用复合粘结剂,大幅度提高3d打印素坯的强度,降低3d打印产品在制造和转移过程中破损的概率;通过采用复合固化剂,大幅度提高3d打印素坯的高温稳定性,减小素坯在烧结过程中的收缩,防止素坯在烧结过程中变形甚至坍塌,可简化甚至省掉素坯在打印过程中的支撑结构。

8.优选地,所述碳化硅粉体由单峰分布或多峰分布的小粒径颗粒、中等粒径颗粒和大粒径颗粒组成,所述碳化硅粉体的小粒径颗粒尺寸范围为0.2-2μm,中等粒径颗粒尺寸范围为5-20μm,大粒径颗粒尺寸范围为50-200μm。通过采用进一步优化的碳化硅复合粉体的粒径分布,大粒径、中等粒径和小粒径的碳化硅颗粒相互配合,中等粒径和小粒径的碳化硅颗粒填充在大粒径碳化硅颗粒之间,有利于提高碳化硅复合粉料的素坯密度和烧结密度,进而提高最终3d打印产品的力学性能。

9.优选地,所述碳化硅粉体中,所述小粒径颗粒占碳化硅粉体总质量的10-20%,所述中粒径颗粒占碳化硅粉体总质量的10-20%,所述大粒径颗粒占碳化硅粉体总质量的70-80%。通过进一步优化碳化硅粉体中大粒径、中粒径和小粒径颗粒的比例,可使大粒径碳化硅颗粒之间的间隙更充分地被中粒径和小粒径碳化硅颗粒填满,可进一步提高碳化硅复合粉料的素坯密度和烧结密度。

10.优选地,所述复合粘结剂选自环氧树脂、酚醛树脂、酚醛环氧树脂、呋喃树脂或脲醛树脂中的两种或多种。通过采用环氧树脂、酚醛树脂、酚醛环氧树脂、呋喃树脂或脲醛树脂中的两种或多种作为复合粘结剂,在3d打印过程中,其中的一种单一粘结剂在其特定3d打印工艺条件下起到粘接粉料和强度支撑作用,而另一种单一粘结剂在另一特定3d打印工艺条件下起到粘接粉料和强度支撑作用。这样可以使碳化硅复合粉料在多种3d打印工艺条件下充分粘接在一起,使粘结强度叠加,将大幅度提高3d打印素坯的强度,降低产品在制造和转移过程中破损的概率,尤其方便了大尺寸、大重量产品素坯的搬运。确保了3d打印碳化硅复合材料的产率和合格率。

11.优选地,所述复合固化剂选自酸类固化剂、胺类固化剂、酸酐类固化剂和酯类固化剂中的两种或多种;所述酸类固化剂选自草酸、一氯乙酸、苯甲酸、邻苯二甲酸和十二烯基丁二酸中的至少一种;所述胺类固化剂选自二乙烯三胺、四氢邻苯二甲酰亚胺、六次甲基四胺和低分子聚酰胺中的至少一种;所述酸酐类固化剂选自以四氢苯酐、六氢苯酐、甲基四氢苯酐、丁二酸酐和十二烯基丁二酸酐中的至少一种;所述酯类固化剂选自甲基丙烯酸甘油酯、丁烯二甲酸二甲酯和丁烯二甲酸二乙酯中的至少一种。通过采用酸类固化剂、胺类固化剂、酸酐类固化剂和酯类固化剂中的两种或多种作为碳化硅复合材料中的固化剂,可满足碳化硅复合材料在3d打印的不同阶段,不同外界条件(如光照或加热),对固化剂的要求,也可根据3d打印的加工工艺条件的不同选择合适固化剂的种类搭配。

12.优选地,所述碳源选自石墨类碳源、无定形碳类碳源中的至少一种;所述石墨类碳源选自石墨、石墨烯、石墨炔中的至少一种;所述无定形碳类碳源选自木炭、炭黑、活性炭、焦炭、糖炭中的至少一种。

13.优选地,所述溶剂选自水、甲醇、乙醇、丙酮、乙二醇、二甲苯、乙酸乙酯、石油醚中

的至少一种。

14.本发明还公开了一种用于增材制造的碳化硅复合粉料的制备方法,包括以下步骤:

15.s1、称量:按设定质量称量碳化硅粉体、复合粘结剂、复合固化剂、碳源及溶剂;

16.s2、预混:将步骤s1中所述碳化硅粉体和所述碳源投入混料机中,混合2-5h,在预混过程中,将物料以1℃/min速度,加热升温至120-150℃;

17.s3、中混:向步骤s2所述混料机中加入步骤s1所述复合粘结剂和所述溶剂,并在120-150℃中混温度下继续混合4-9h,然后温度自然降低至90-110℃;

18.s4、终混:向步骤s3所述混料机中加入步骤s1所述复合固化剂,并在90-110℃终混温度下继续混合8-12h,然后温度自然降低至室温,得到混和浆料;

19.s5、造粒:步骤s4所述混合浆料经烘干破碎或喷雾造粒,得到用于增材制造的碳化硅复合粉料;所述喷雾造粒采用的工作温度为60-110℃。

20.上述用于增材制造的碳化硅复合粉料的制备方法,采用了预混、中混、终混、造粒的主要工艺流程,该方法可根据不同原材料的特性选取相对应的混料温度和混料时间;预混,使多尺寸的碳化硅粉体与碳源充分混合均匀;中混,采用特定的混料温度和时间,使粘结剂将混合均匀的碳化硅粉体与碳源一起包裹,形成假聚集体;终混,在较低温度下引入固化剂,并使固化剂与假聚集体充分混合均匀;造粒,使混合粉料的形貌得到优化改善,造粒后得到粒径尺寸不一致的粉体,多粒度分布粉体混合,有利于提高粉料的堆积密度和提高粉料的流动性;进而提高3d打印碳化硅复合材料素坯的密度。

21.综上所述,本发明公开的用于增材制造的碳化硅复合粉料,其3d打印后坯体密度高、坯体强度高、坯体稳定性好,烧结过程中收缩小、高温变形小,烧结后的碳化硅复合材料密度高,力学性能强,整体性能优异,具有巨大的应用前景。尤其对于大尺寸、大重量碳化硅产品,本发明公开的用于增材制造的碳化硅复合粉料,可以满足其素坯对强度、稳定性、烧结收缩和变形等指标的高要求。同时,用于增材制造碳化硅材料的复合粉料的制备方法采用特定的工艺步骤,既能使不同原材料充分混合均匀,又能使复合粘结剂、复合固化剂不会因提前反应而失效,是一种高质量的、高效的制备方法,适合规模化生产,具有广阔的发展空间。

附图说明

22.图1为实施例4中制备的用于增材制造的碳化硅复合粉料实物图。

23.图2为实施例5中制备的大尺寸结构复杂的碳化硅产品实物图。

具体实施方式

24.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合实施例对本发明做详细的说明。

25.实施例1

26.本实施例提供了一种用于增材制造的碳化硅复合粉料,包括碳化硅粉体、复合粘结剂、复合固化剂、碳源和溶剂,碳化硅粉体、复合粘结剂、复合固化剂、碳源和溶剂的质量份数比例为50:1:3:20:10,碳化硅复合粉料的颗粒形貌为球形或椭球形,球形度≥0.9,颗

粒粒径为60-200μm。

27.本实施例还提供了上述用于增材制造的碳化硅复合粉料的制备方法,具体步骤如下:

28.s1、称量:按照碳化硅粉体:复合粘结剂:复合固化剂:碳源:溶剂为50:1:3:20:10的质量份数比例称量各种原料;

29.其中碳化硅粉体按照小粒径颗粒占碳化硅粉体总质量的20%,中粒径颗粒占碳化硅粉体总质量的10%,大粒径颗粒占碳化硅粉体总质量的70%称量;

30.其中复合粘结剂由环氧树脂、酚醛树脂、酚醛环氧树脂和脲醛树脂按照1:1:1:1的质量比混合而成;

31.其中复合固化剂由苯甲酸、二乙烯三胺和甲基四氢苯酐按照1:1:1的质量比混合而成;

32.其中碳源由石墨和木炭,按照1:1的质量比混和而成;

33.其中溶剂为水和丙酮,比例为2:1;

34.s2、预混:将步骤s1中称量好的碳化硅粉体和碳源投入混料机中,混合3h,在预混过程中,将物料以1℃/min速度,加热升温至130℃;

35.s3、中混:向混料机中加入步骤s1中称量配制好的复合粘结剂和溶剂,,并在130℃中混温度下继续混合7h,然后温度自热降低至105℃;

36.s4、终混:向混料机中加入步骤s1中称量配制好复合固化剂,并在105℃终混温度下继续混合10h,然后温度自然降低至室温,得到砂黄色的混合浆料;

37.s5、造粒:步骤s4中混合浆料经烘干破碎,过60目筛,取筛下产物,得到用于增材制造的碳化硅复合粉料。

38.实施例2

39.本实施例提供了一种用于增材制造的碳化硅复合粉料,包括碳化硅粉体、复合粘结剂、复合固化剂、碳源和溶剂,碳化硅粉体、复合粘结剂、复合固化剂、碳源和溶剂的质量份数比例为50:50:5:5:40碳化硅复合粉料的颗粒形貌为球形或椭球形,球形度≥0.9,颗粒粒径为100-250μm。

40.本实施例还提供了上述用于增材制造的碳化硅复合粉料的制备方法,具体步骤如下:

41.s1、称量:按照碳化硅粉体:复合粘结剂:复合固化剂:碳源:溶剂为50:50:5:5:40的质量份数比例称量各种原料;

42.其中碳化硅粉体按照小粒径占碳化硅粉体的10%,中粒径颗粒占碳化硅粉体总质量的10%,大粒径颗粒占碳化硅粉体总质量的80%称量;

43.其中复合粘结剂由酚醛树脂和呋喃树脂按照1:1的质量比混合而成;

44.其中复合固化剂由低分子聚酰胺和丁烯二甲酸二甲酯按照1:1的质量比混合而成;

45.其中碳源由石墨和炭黑,按照1:1的质量比混和而成;

46.其中溶剂为乙酸乙酯和水解液,乙酸乙酯合水解液比例为2:1。

47.s2、预混:将步骤s1中称量好的碳化硅粉体和碳源投入混料机中,混合5h,在预混过程中,将物料以1℃/min速度,加热升温至150℃;

48.s3、中混:向混料机中加入步骤s1中称量配制好的复合粘结剂和溶剂,,并在150℃中混温度下继续混合9h,然后温度自热降低至110℃;

49.s4、终混:向混料机中加入步骤s1中称量配制好复合固化剂,并在110终混温度下继续混合8h,然后温度自然降低至室温,得到棕褐色的混合浆料;

50.s5、造粒:步骤s4中混合浆料采用110℃的工作温度进行喷雾造粒,得到用于增材制造的碳化硅复合粉料。

51.实施例3

52.本实施例提供了一种用于增材制造的碳化硅复合粉料,包括碳化硅粉体、复合粘结剂、复合固化剂、碳源和溶剂,碳化硅粉体、复合粘结剂、复合固化剂、碳源和溶剂的质量份数比例为99:20:1:40:0,碳化硅复合粉料的颗粒形貌为球形或椭球形,球形度≥0.9,颗粒粒径为80-250μm。

53.本实施例还提供了上述用于增材制造的碳化硅复合粉料的制备方法,具体步骤如下:

54.s1、称量:按照碳化硅粉体:复合粘结剂:复合固化剂:碳源为99:20:1:40的质量份数比例称量各种原料;

55.其中碳化硅粉体按照小粒径占碳化硅粉体的10%,中粒径颗粒占碳化硅粉体总质量的15%,大粒径颗粒占碳化硅粉体总质量的75%称量;

56.其中复合粘结剂由环氧树脂、酚醛树脂和脲醛树脂按照1:1:1的质量比混合而成;

57.其中复合固化剂由草酸、六次甲基四胺和丁二酸酐按照1:1:1的质量比混合而成;

58.其中碳源为炭黑;

59.s2、预混:将步骤s1中称量好的碳化硅粉体和碳源投入混料机中,混合2h,在预混过程中,将物料以1℃/min速度,加热升温至120℃;

60.s3、中混:向混料机中加入步骤s1中称量配制好的复合粘结剂和溶剂,,并在120℃中混温度下继续混合4h,然后温度自热降低至90℃;

61.s4、终混:向混料机中加入步骤s1中称量配制好复合固化剂,并在90℃终混温度下继续混合12h,然后温度自然降低至室温,得到墨绿色的混合浆料;

62.s5、造粒:步骤s4中混合浆料经烘干破碎,过60目筛,取筛下产物,得到用于增材制造的碳化硅复合粉料。

63.实施例4

64.本实施例提供了一种用于增材制造的碳化硅复合粉料,包括碳化硅粉体、复合粘结剂、复合固化剂、碳源和溶剂,碳化硅粉体、复合粘结剂、复合固化剂、碳源和溶剂的质量份数比例为75:15:2:10:15,碳化硅复合粉料的颗粒形貌为球形或椭球形,球形度≥0.9,颗粒粒径为60-250μm。

65.本实施例还提供了上述用于增材制造的碳化硅复合粉料的制备方法,具体步骤如下:

66.s1、称量:按照碳化硅粉体:复合粘结剂:复合固化剂:碳源:溶剂为75:15:2:10:15的质量份数比例称量各种原料;

67.其中碳化硅粉体按照小粒径颗粒占碳化硅粉体总质量的15%,中粒径颗粒占碳化硅粉体总质量的10%,大粒径颗粒占碳化硅粉体总质量的75%称量。

68.其中复合粘结剂由环氧树脂、酚醛树脂和酚醛环氧树脂按照1:1:1的质量比混合而成;

69.其中复合固化剂由邻苯二甲酸和二乙烯三胺按照1:1的质量比混合而成;

70.其中碳源为石墨;

71.其中溶剂为乙醇;

72.s2、预混:将步骤s1中称量好的碳化硅粉体和碳源投入混料机中,混合3h,在预混过程中,将物料以1℃/min速度,加热升温至130℃;

73.s3、中混:向混料机中加入步骤s1中称量配制好的复合粘结剂和溶剂,,并在130℃中混温度下继续混合6h,然后温度自热降低至100℃终混温度;

74.s4、终混:向混料机中加入步骤s1中称量配制好复合固化剂,并在100℃终混温度下继续混合10h,然后温度自然降低至室温,得到灰黑色的混合浆料;

75.s5、造粒:步骤s4所中混合浆料采用85℃的工作温度喷雾造粒,得到用于增材制造的碳化硅复合粉料。

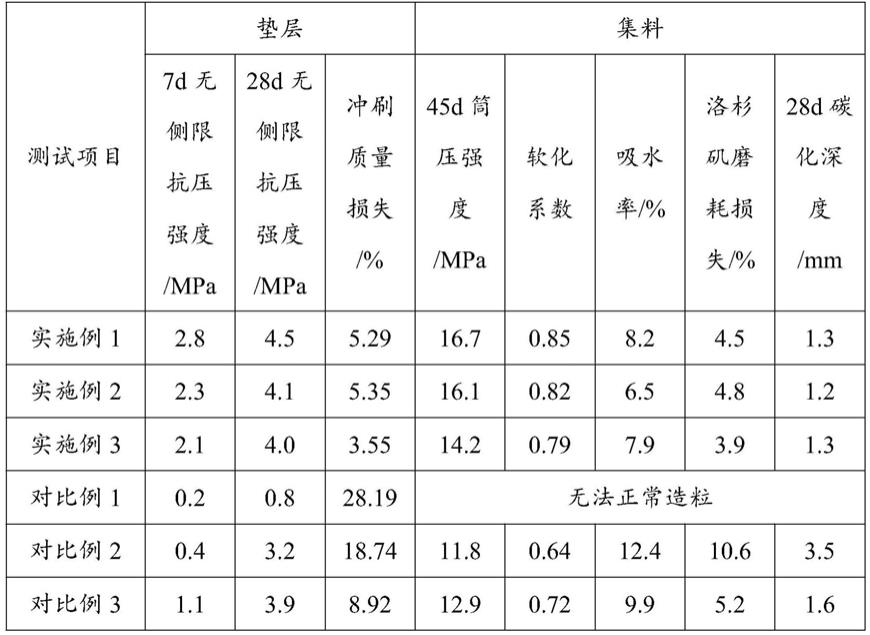

76.本实施例提供的碳化硅复合粉料的素坯密度和烧结密度如表1所示,碳化硅复合粉料的形貌如图1所示。

77.实施例5

78.本实施例将实施例4生产制备的用于增材制造的碳化硅复合粉料输送到3d打印设备中,经过三维图纸设计导入、3d打印、烧结等主要工序,最终得到大尺寸结构复杂的碳化硅产品,并实现批量化生产,3d打印过程中不需要坯体支撑结构,制得的大尺寸的结构复杂的碳化硅产品实物如图2所示,该产品在高温条件下不变形。

79.其3d打印后的碳化硅产品的素坯密度和烧结密度如表1所示,素坯密度为1.41g

·

cm-3

,素坯强度高,可以通过吊装转移;烧结过程中没有坍塌,烧结收缩率<0.2%,烧结密度为3.02g

·

cm-3

。采用本发明所述粉料生产的增材制造碳化硅复合材料制品表现出优异的综合性能。

80.对比例1

81.本实施例与实施例5不同的是所采用碳化硅复粉料的颗粒粒径和颗粒形貌未经调控、用于制备碳化硅复合粉料的碳化硅粉体未经粒径优化,其它均与实施例5相同。具体的,碳化硅粉体的粒径为13-60μm,本对比例提供的碳化硅产品的素坯密度和烧结密度如表1所示。

82.表1 实施例5与对比例1制备的碳化硅产品的素坯密度和烧结密度

[0083] 素坯密度g

·

cm-3

烧结密度g

·

cm-3

对比例11.202.90实施例41.413.02

[0084]

对比例2

[0085]

本实施例与实施例5不同的是所采用碳化硅复合粉料中仅包含一种固化剂邻苯二甲酸,不包含复合固化剂,其它均与实施例5相同。本实施例在3d打印过程中,需要采用坯体支撑结构,且制得的大尺寸结构复杂的碳化硅产品在高温条件下容易变形。

[0086]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本

发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。