1.本发明涉及陶瓷器件技术领域,具体为磁控管陶瓷件成型工艺及印刷设备。

背景技术:

2.磁控管是一种用来产生微波能的电真空器件。实质上是一个置于恒定磁场中的二极管;磁控管重要零件时陶瓷件。

3.陶瓷件生产需要对其进行金属化处理,传统的陶瓷金属化方法是:先将氧化铝粉体及烧结助剂添加水、石蜡或聚乙烯醇等粘结剂,调成浆料后造粒成粉体,再通过干压的方式成型,陶瓷生胚经1600-1650℃烧结成陶瓷,陶瓷清洗烘干后,进行金属化膏剂的丝网印刷,金属化层再经过1400-1500℃的氢气保护气氛烧结,金属化烧结好后,再进行镀镍,上述该工艺需要经过两次的高温烧结,对能源的浪费比较大,增加了生产成本;成品的质量不稳定,封接强度低,封口气密性不好,同时,丝网印刷不方便调节将陶瓷件堵住。

4.因此提出磁控管陶瓷件成型工艺及印刷设备以解决上述问题。

技术实现要素:

5.本发明的目的在于提供磁控管陶瓷件成型工艺及印刷设备,以解决上述背景技术中提出问题。

6.为实现上述目的,本发明提供如下技术方案:磁控管陶瓷件成型工艺,具体步骤如下:步骤一、陶瓷粉压制成型:将造粒好后的94%氧化铝粉体通过干压的方式成型成陶瓷生胚;步骤二、一次烧结:将成型后的陶瓷生胚放置在空气炉中,经1100℃烧结;步骤三、清洗:将一次烧结的陶瓷件送至清洗机进行除油清洗处理;步骤四、印刷钼锰膏:将清洗后的陶瓷件送至网丝印刷机中进行印刷钼锰膏;步骤五、一次烘干:将印刷钼锰膏的陶瓷件送至烘干箱内进行烘干处理,烘干温度为80-120℃、时间为15-20min;步骤六、一次烧氢气:将烘干后的陶瓷件送至氢气烧渗炉内进行烧渗处理,一次烧渗炉烧氢气温度为1500℃;步骤七、印刷镍膏:将一次烧氢气后的陶瓷件送至网丝印刷机中进行印刷镍膏;步骤八、二次烘干:将印刷镍膏的陶瓷件送至烘干箱内进行烘干处理,烘干温度为80-120℃、时间为15-20min;步骤九、二次烧氢气:将烘干后的陶瓷件送至氢气烧渗炉内进行烧渗处理,二次烧渗炉烧氢气温度为900℃;步骤十、成品检验包装:常温冷却后,进行成品检验包装。

7.一种磁控管陶瓷件成型工艺用的印刷设备,印刷设备为步骤五和步骤七中的丝印刷机,包括基座,所述基座内底部连接有移动结构,所述移动结构均匀连接有陶瓷件,且移

动结构在陶瓷件印刷前后可将陶瓷件内孔封堵住,所述基座后端连接有高度调节组件,所述高度调节组件连接有网丝印刷组件。

8.更进一步的,移动结构包括中空滑动座、夹具、安装孔、上横槽、导向板、第二直线模组滑台、直槽、直滑板、滑杆、横杆、滑孔、弧形槽和下横槽,所述第二直线模组滑台安装于基座内底部,所述第二直线模组滑台驱动端连接有中空滑动座,所述中空滑动座两侧壁均开设有直槽,所述直槽内贴合滑动连接有横杆,所述横杆之间固定有直滑板,所述直滑板顶部均匀固定有滑杆,所述中空滑动座顶部固定连接有夹具,所述夹具底部均匀开设有安装孔,所述中空滑动座底部在安装孔下方处开设有滑孔,且滑孔内壁与滑杆内壁贴合滑动连接,所述导向板前端开设有下横槽,所述导向板在下横槽后端处开设有弧形槽,所述导向板在弧形槽后端处开设有上横槽,所述上横槽、弧形槽和下横槽与横杆贴合滑动连接。

9.更进一步的,所述导向板对称安装于基座内壁上。

10.更进一步的,所述横杆与下横槽贴合接触滑杆顶部与滑孔底部,所述横杆与上横槽贴合接触时滑杆顶部与安装孔内陶瓷件顶部齐平。

11.更进一步的,所述横杆与上横槽前端接触时中空滑动座后端移动至网丝印刷组件前端下方。

12.更进一步的,所述高度调节组件选用气缸,所述气缸对称安装于基座安装孔内。

13.更进一步的,所述网丝印刷组件包括连接板、底板、顶罩、进膏管、第一电动推杆、第一直线模组滑台、第一滑板、第二滑板、第二电动推杆和丝网,所述底板中端安装处安装有丝网,所述底板底部对称固定连接有连接板,所述连接板固定连接有顶罩,所述顶罩顶部有进膏管,所述顶罩固定连接有第一直线模组滑台,所述第一直线模组滑台驱动端前后固定连接有第一电动推杆和第二电动推杆,所述第一电动推杆伸缩端固定连接有第一滑板,所述第二电动推杆伸缩端固定连接有第二滑板。

14.更进一步的,所述第一电动推杆和第二电动推杆连接的导线设于第一直线模组滑台顶部的拖链内。

15.更进一步的,所述第一直线模组滑台驱动端向前移动时第二滑板底部与丝网贴合接触,所述第一直线模组滑台驱动端向后移动时第一滑板底部与丝网贴合滑动连接。

16.本发明的有益效果是:本发明将陶瓷件插入到移动结构的安装孔内,第二直线模组滑台带动中空滑动座移动,中空滑动座带动夹具移动,夹具带动陶瓷件移动,同时,中空滑动座带动横杆移动,横杆与下横槽接触时滑杆顶部与滑孔底部齐平,横杆移动至与弧形槽接触时横杆带动直滑板向上移动,直滑板带动滑杆向上移动,滑杆顶部移动至与安装孔内陶瓷件内,然后横杆移动至上横槽内,横杆继续带动直滑板移动,直滑板带动滑杆顶部移动至与夹具内陶瓷件顶部齐平,最后夹具带动陶瓷件移动至网丝印刷组件正下方,网丝印刷组件印刷时避免钼锰膏和镍膏落到陶瓷件内,滑杆方便跟随中空滑动座移动进行调节处理,无需增设驱动组件调节滑杆位置,方便进行操作处理。

17.本发明网丝印刷组件的进膏管将钼锰膏和镍膏送至丝网上,且落到第一滑板和第二滑板之间,气缸带动底板向下移动,方便调节网丝印刷组件调节高度;底板带动丝网移动至陶瓷件顶部接触,第一电动推杆带动第一滑板向上移动,第一滑板底部移动过底板顶部,第二电动推杆带动第二滑板与丝网贴合接触,第一直线模组滑台驱动端带动第二滑板向前

移动,第二滑板推动钼锰膏和镍膏移动进行印刷处理,第一直线模组滑台带动第一滑板移动至最前端后第一电动推杆带动第一滑板向下移动与丝网接触,第二电动推杆带动第二滑板向上移动过底板顶部,第一直线模组滑台驱动端第一滑板向后移动,第一滑板推动钼锰膏和镍膏移动进行印刷处理,方便对陶瓷件进行印刷处理。

18.本发明通过烧结后在陶瓷件采用丝网印刷涂覆钼锰金属氧化层,经烧渗炉烧渗处理,再在钼锰金属氧化层表面丝网印刷涂覆镍层,最后经过烧渗炉烧处理,使得成品的质量稳定,封接强度高,封口气密性好,同时,对能源的消耗小,降低了生产成本。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

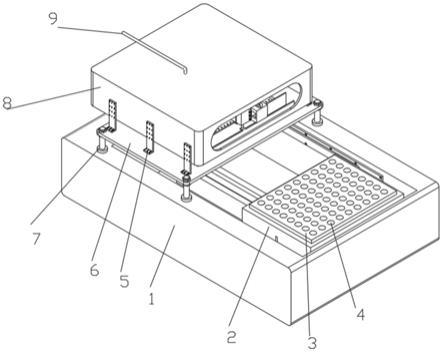

20.图1为本发明的结构立体图一;图2为本发明的结构正视图;图3为本发明的结构左视图;图4为本发明的结构立体图二;图5为本发明的结构立体图三;图6为本发明的沿着中空滑动座前后内壁方向剖视图;图7为本发明的沿着中空滑动座左右内壁方向剖视图;图8为本发明的沿着基座左内壁方向剖视图;附图中,各标号所代表的部件列表如下:1.基座 2.中空滑动座 3.夹具 4.安装孔 5.连接板 6.底板 7.气缸 8.顶罩 9.进膏管 10.第一电动推杆 11.第一直线模组滑台 12.第一滑板 13.上横槽 14.导向板 15.第二滑板 16.第二直线模组滑台 17.第二电动推杆 18.丝网 19.直槽 20.直滑板 21.滑杆 22.横杆 23.滑孔 24.弧形槽 25.下横槽。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.下面结合实施例对本发明作进一步的描述。

23.实施例1磁控管陶瓷件成型工艺,具体步骤如下:步骤一、陶瓷粉压制成型:将造粒好后的94%氧化铝粉体通过干压的方式成型成陶瓷生胚;步骤二、一次烧结:将成型后的陶瓷生胚放置在空气炉中,经1100℃烧结;步骤三、清洗:将一次烧结的陶瓷件送至清洗机进行除油清洗处理;

步骤四、印刷钼锰膏:将清洗后的陶瓷件送至网丝印刷机中进行印刷钼锰膏;步骤五、一次烘干:将印刷钼锰膏的陶瓷件送至烘干箱内进行烘干处理,烘干温度为80℃、时间为17min;步骤六、一次烧氢气:将烘干后的陶瓷件送至氢气烧渗炉内进行烧渗处理,一次烧渗炉烧氢气温度为1500℃;步骤七、印刷镍膏:将一次烧氢气后的陶瓷件送至网丝印刷机中进行印刷镍膏;步骤八、二次烘干:将印刷镍膏的陶瓷件送至烘干箱内进行烘干处理,烘干温度为120℃、时间为15min;步骤九、二次烧氢气:将烘干后的陶瓷件送至氢气烧渗炉内进行烧渗处理,二次烧渗炉烧氢气温度为900℃;步骤十、成品检验包装:常温冷却后,进行成品检验包装。

24.实施例2实施例2是对实施例1的进一步改进,磁控管陶瓷件成型工艺,具体步骤如下:步骤一、陶瓷粉压制成型:将造粒好后的94%氧化铝粉体通过干压的方式成型成陶瓷生胚;步骤二、一次烧结:将成型后的陶瓷生胚放置在空气炉中,经1100℃烧结;步骤三、清洗:将一次烧结的陶瓷件送至清洗机进行除油清洗处理;步骤四、印刷钼锰膏:将清洗后的陶瓷件送至网丝印刷机中进行印刷钼锰膏;步骤五、一次烘干:将印刷钼锰膏的陶瓷件送至烘干箱内进行烘干处理,烘干温度为120℃、时间为15min;步骤六、一次烧氢气:将烘干后的陶瓷件送至氢气烧渗炉内进行烧渗处理,一次烧渗炉烧氢气温度为1500℃;步骤七、印刷镍膏:将一次烧氢气后的陶瓷件送至网丝印刷机中进行印刷镍膏;步骤八、二次烘干:将印刷镍膏的陶瓷件送至烘干箱内进行烘干处理,烘干温度为80℃、时间为15min;步骤九、二次烧氢气:将烘干后的陶瓷件送至氢气烧渗炉内进行烧渗处理,二次烧渗炉烧氢气温度为900℃;步骤十、成品检验包装:常温冷却后,进行成品检验包装。

25.实施例3实施例3是对实施例1的进一步改进,磁控管陶瓷件成型工艺,具体步骤如下:步骤一、陶瓷粉压制成型:将造粒好后的94%氧化铝粉体通过干压的方式成型成陶瓷生胚;步骤二、一次烧结:将成型后的陶瓷生胚放置在空气炉中,经1100℃烧结;步骤三、清洗:将一次烧结的陶瓷件送至清洗机进行除油清洗处理;步骤四、印刷钼锰膏:将清洗后的陶瓷件送至网丝印刷机中进行印刷钼锰膏;步骤五、一次烘干:将印刷钼锰膏的陶瓷件送至烘干箱内进行烘干处理,烘干温度为80℃、时间为17min;步骤六、一次烧氢气:将烘干后的陶瓷件送至氢气烧渗炉内进行烧渗处理,一次烧渗炉烧氢气温度为1500℃;

步骤七、印刷镍膏:将一次烧氢气后的陶瓷件送至网丝印刷机中进行印刷镍膏;步骤八、二次烘干:将印刷镍膏的陶瓷件送至烘干箱内进行烘干处理,烘干温度为100℃、时间为20min;步骤九、二次烧氢气:将烘干后的陶瓷件送至氢气烧渗炉内进行烧渗处理,二次烧渗炉烧氢气温度为900℃;步骤十、成品检验包装:常温冷却后,进行成品检验包装。

26.对实施例1-3的成品进行性能检测,检测结构如下表: 实施例1实施例2实施例3陶瓷密度g/cm33.723.733.75陶瓷颜色白色白色白色钼锰层厚度μm251518镍层厚度μm6410封接强度kg/cm2≥350≥350≥350封口气密性pam3/s≤1.0*10-10

≤1.0*10-10

≤1.0*10-10

本发明通过烧结后在陶瓷件采用丝网印刷涂覆钼锰金属氧化层,经烧渗炉烧渗处理,再在钼锰金属氧化层表面丝网印刷涂覆镍层,最后经过烧渗炉烧处理,使得成品的质量稳定,封接强度高,封口气密性好,同时,对能源的消耗小,降低了生产成本。

27.实施例4实施例4是对实施例1的进一步改进。

28.如图1-8所示,一种磁控管陶瓷件成型工艺用的印刷设备,印刷设备为步骤五和步骤七中的丝印刷机,包括基座1,基座1内底部连接有移动结构,移动结构包括中空滑动座2、夹具3、安装孔4、上横槽13、导向板14、第二直线模组滑台16、直槽19、直滑板20、滑杆21、横杆22、滑孔23、弧形槽24和下横槽25,第二直线模组滑台16安装于基座1内底部,第二直线模组滑台16驱动端连接有中空滑动座2,中空滑动座2两侧壁均开设有直槽19,直槽19内贴合滑动连接有横杆22,横杆22之间固定有直滑板20,直滑板20顶部均匀固定有滑杆21,中空滑动座2顶部固定连接有夹具3,夹具3底部均匀开设有安装孔4,中空滑动座2底部在安装孔4下方处开设有滑孔23,且滑孔23内壁与滑杆21内壁贴合滑动连接,导向板14前端开设有下横槽25,导向板14在下横槽25后端处开设有弧形槽24,导向板14在弧形槽24后端处开设有上横槽13,上横槽13、弧形槽24和下横槽25与横杆22贴合滑动连接,导向板14对称安装于基座1内壁上,横杆22与下横槽25贴合接触滑杆21顶部与滑孔23底部,横杆22与上横槽13贴合接触时滑杆21顶部与安装孔4内陶瓷件顶部齐平,横杆22与上横槽13前端接触时中空滑动座2后端移动至网丝印刷组件前端下方;移动结构均匀连接有陶瓷件,且移动结构在陶瓷件印刷前后可将陶瓷件内孔封堵住;将陶瓷件插入到移动结构的安装孔4内,第二直线模组滑台16带动中空滑动座2移动,中空滑动座2带动夹具3移动,夹具3带动陶瓷件移动,同时,中空滑动座2带动横杆22移动,横杆22与下横槽25接触时滑杆21顶部与滑孔23底部齐平,横杆22移动至与弧形槽24接触时横杆22带动直滑板20向上移动,直滑板20带动滑杆21向上移动,滑杆21顶部移动至与安装孔4内陶瓷件内,然后横杆22移动至上横槽13内,横杆22继续带动直滑板20移动,直滑板20带动滑杆21顶部移动至与夹具3内陶瓷件顶部齐平,最后夹具3带动陶瓷件移动至网丝

印刷组件正下方,网丝印刷组件印刷时避免钼锰膏和镍膏落到陶瓷件内,滑杆21方便跟随中空滑动座2移动进行调节处理,无需增设驱动组件调节滑杆21位置,方便进行操作处理。

29.如图1-3所示,基座1后端连接有高度调节组件,高度调节组件选用气缸7,气缸7对称安装于基座1安装孔内;如图1-7所示,高度调节组件连接有网丝印刷组件,网丝印刷组件包括连接板5、底板6、顶罩8、进膏管9、第一电动推杆10、第一直线模组滑台11、第一滑板12、第二滑板15、第二电动推杆17和丝网18,底板6安装于气缸7伸缩端顶部,底板6中端安装处安装有丝网18,底板6底部对称固定连接有连接板5,连接板5固定连接有顶罩8,顶罩8顶部有进膏管9,进膏管9出料端设于第一滑板12中端靠左处,顶罩8固定连接有第一直线模组滑台11,第一直线模组滑台11驱动端前后固定连接有第一电动推杆10和第二电动推杆17,第一电动推杆10伸缩端固定连接有第一滑板12,第二电动推杆17伸缩端固定连接有第二滑板15,第一电动推杆10和第二电动推杆17连接的导线设于第一直线模组滑台11顶部的拖链内,第一直线模组滑台11驱动端向前移动时第二滑板15底部与丝网18贴合接触,第一直线模组滑台11驱动端向后移动时第一滑板12底部与丝网18贴合滑动连接。

30.网丝印刷组件的进膏管9将钼锰膏和镍膏送至丝网18上,且落到第一滑板12和第二滑板15之间,气缸7带动底板6向下移动,方便调节网丝印刷组件调节高度;底板6带动丝网18移动至陶瓷件顶部接触,第一电动推杆10带动第一滑板12向上移动,第一滑板12底部移动过底板6顶部,第二电动推杆17带动第二滑板15与丝网18贴合接触,第一直线模组滑台11驱动端带动第二滑板15向前移动,第二滑板15推动钼锰膏和镍膏移动进行印刷处理,第一直线模组滑台11带动第一滑板12移动至最前端后第一电动推杆10带动第一滑板12向下移动与丝网18接触,第二电动推杆17带动第二滑板15向上移动过底板6顶部,第一直线模组滑台11驱动端第一滑板12向后移动,第一滑板12推动钼锰膏和镍膏移动进行印刷处理,方便对陶瓷件进行印刷处理。

31.使用时,将陶瓷件插入到移动结构的安装孔4内,第二直线模组滑台16带动中空滑动座2移动,中空滑动座2带动夹具3移动,夹具3带动陶瓷件移动,同时,中空滑动座2带动横杆22移动,横杆22与下横槽25接触时滑杆21顶部与滑孔23底部齐平,横杆22移动至与弧形槽24接触时横杆22带动直滑板20向上移动,直滑板20带动滑杆21向上移动,滑杆21顶部移动至与安装孔4内陶瓷件内,然后横杆22移动至上横槽13内,横杆22继续带动直滑板20移动,直滑板20带动滑杆21顶部移动至与夹具3内陶瓷件顶部齐平,最后夹具3带动陶瓷件移动至网丝印刷组件正下方,网丝印刷组件印刷时避免钼锰膏和镍膏落到陶瓷件内,滑杆21方便跟随中空滑动座2移动进行调节处理,无需增设驱动组件调节滑杆21位置,方便进行操作处理;网丝印刷组件的进膏管9将钼锰膏和镍膏送至丝网18上,且落到第一滑板12和第二滑板15之间,气缸7带动底板6向下移动,方便调节网丝印刷组件调节高度;底板6带动丝网18移动至陶瓷件顶部接触,第一电动推杆10带动第一滑板12向上移动,第一滑板12底部移动过底板6顶部,第二电动推杆17带动第二滑板15与丝网18贴合接触,第一直线模组滑台11驱动端带动第二滑板15向前移动,第二滑板15推动钼锰膏和镍膏移动进行印刷处理,第一直线模组滑台11带动第一滑板12移动至最前端后第一电动推杆10带动第一滑板12向下移动与丝网18接触,第二电动推杆17带动第二滑板15向上移动过底板6顶部,第一直线模组滑台11驱动端第一滑板12向后移动,第一滑板12推动钼锰膏和镍膏移动进行印刷处理,方便

对陶瓷件进行印刷处理。

32.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

33.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。