1.本发明涉及陶瓷辊棒领域,具体涉及一种抗腐蚀高强度陶瓷辊棒及其制备方法。

背景技术:

2.石英陶瓷辊棒主要用于玻璃钢化处理窑炉的玻璃高温传输机构,使用石英陶瓷辊棒的主要优点是:1、导热系数低,热损失小,炉温的均匀性较高;2、硬度与玻璃接近,不会划伤玻璃;3、材质轻,刚性好,能保证玻璃的平整度。因此,石英陶瓷辊棒在钢化玻璃窑炉中得到广泛使用。石英陶瓷有一个最大的特点,就是在l1o0℃以下,其抗折、抗压强度会随着温度的上升而大幅度增加,但是在1100℃以上后,其强度就会降低,这也限制了石英陶瓷在金属冶炼产业中的进一步发展;此外,高温烧成中会产生大量的腐蚀性气体,这些腐蚀性气体侵蚀陶瓷辊棒,降低陶瓷辊棒的使用寿命。因此,需要一种抗腐蚀、耐高温和高强度的陶瓷辊棒。

技术实现要素:

3.针对现有技术中存在的石英陶瓷的耐高温性有限、耐腐蚀性不足以及强度待提高的问题,本发明的目的是提供一种抗腐蚀高强度陶瓷辊棒及其制备方法。

4.本发明的目的采用以下技术方案来实现:

5.第一方面,本发明提供一种抗腐蚀高强度陶瓷辊棒,包括陶瓷辊棒本体以及设置在陶瓷辊棒本体表面的抗腐蚀高强度涂层;其中,抗腐蚀高强度涂层按照重量份数计算,包括以下成分:

6.55~78份三氧化二铝粉末、22~34份二氧化硅粉末、10~16份氮化铌包覆硼化钪微球、0.5~2份粘结剂、1~3份无水乙醇和2~4份去离子水。

7.优选地,所述陶瓷辊棒本体是使用纯度高于99.9%的石英砂进行制备得到。

8.优选地,所述抗腐蚀高强度涂层的厚度为1~2mm。

9.优选地,所述二氧化硅粉末的纯度高于99.9%,二氧化硅粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.2~1.5:1.5~2.0。

10.优选地,所述三氧化二铝粉末的纯度高于99.0%,三氧化二铝粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.2~1.5:1.5~2.0。

11.优选地,所述氮化铌包覆硼化钪微球的粒径为20~50μm。

12.优选地,所述粘结剂为聚乙烯醇或羧甲基纤维素纤维。

13.优选地,所述氮化铌包覆硼化钪微球的制备过程为:

14.步骤一,使用三氧化二钪粉末与三氧化二硼粉末制备出硼化钪纳米粉;

15.步骤二,先使用三聚氰胺与甲醛在反应的过程中与硼化钪纳米粉结合,制备得到硼化钪有机复合微球;

16.步骤三,使用铌盐与硼化钪有机复合微球结合,得到铌/硼化钪有机复合微球;

17.步骤四,将铌/硼化钪有机复合微球进行烧结处理,得到氮化铌包覆硼化钪微球。

18.优选地,所述步骤一的过程具体为:

19.s1.称取三氧化二钪粉末与三氧化二硼粉末混合至球磨装置内,加入无水乙醇和羧甲基纤维素纤维,球磨处理,得到混合浆料;其中,三氧化二钪粉末、三氧化二硼粉末、无水乙醇和羧甲基纤维素纤维的质量比为1:1.1~1.3:2~5:0.05~0.1;

20.s2.将混合浆料通过喷雾干燥处理,将得到的混合粉末置于高温炉内,在惰性气体的保护下升温至1150~1200℃,保温处理2~5h后,通入氢气,继续升温至1250~1350℃,保温处理2~4h,随炉冷却后,得到硼化钪纳米粉。

21.优选地,所述步骤二的过程具体为:

22.称取三聚氰胺与甲醛混合至去离子水中,充分混合均匀后,再加入硼化钪纳米粉,超声分散均匀后,升温至65~80℃,搅拌处理0.5~1h,之后降温至室温,滴加醋酸调节液体的ph为4.0~4.5,然后在室温下搅拌处理2~5h,经过离心、洗涤和干燥处理后,得到硼化钪有机复合微球;其中,三聚氰胺、甲醛、硼化钪纳米粉与去离子水的质量比为1:0.5~0.75:1.2~1.6:4~8。

23.优选地,所述步骤三的过程具体为:

24.将五氯化铌与盐酸混合,搅拌至完全溶解后,加入硼化钪有机复合微球,超声分散处理1~2h后,室温下搅拌处理12~24h,冷冻干燥后,得到铌/硼化钪有机复合微球;其中,盐酸的浓度为0.02~0.05mol/l,五氯化铌、硼化钪有机复合微球与盐酸的质量比为1:4.3~6.5:12~18。

25.优选地,所述步骤四的过程具体为:

26.将铌/硼化钪有机复合微球置于管式炉内,在空气的气氛中,升温至450~500℃后,保温处理2~4h,之后通入氮气作为保护气,升温至1125~1200℃,保温处理4~6h,降温至550~600℃,再次通入氧气,保温处理1~2h,随炉冷却后,得到氮化铌包覆硼化钪微球。

27.优选地,所述s1中,球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.2~1.6,球磨速度为50~100rpm,球磨时间为6~10h。

28.第二方面,本发明提供一种抗腐蚀高强度陶瓷辊棒的制备方法,包括以下步骤:

29.步骤10,使用高纯石英砂通过注浆成型制备出陶瓷辊棒本体;

30.步骤20,按照重量份数分别称取抗腐蚀高强度涂层的各成分,混合至球磨机内,球磨成混合浆料;

31.步骤30,将混合浆料涂覆于陶瓷辊棒本体的表面,干燥处理后进行烧结,得到抗腐蚀高强度陶瓷辊棒。

32.优选地,所述步骤20中,球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.2~1.6,球磨速度为50~100rpm,球磨时间为6~10h。

33.优选地,所述步骤30中,干燥处理是先在室温且遮阴处自然干燥10~15h后,再置于55~75℃的干燥箱内加热干燥5~10h。

34.优选地,所述步骤30中,烧结是将干燥处理后的坯体置于烧结炉内,先以1~3℃/min的速度升温至500~550℃后保温处理1~2h,再以2~4℃/min的速度升温至1200~1250℃后保温处理3~5h,自然冷却后即可。

35.本发明的有益效果为:

36.本发明制备了一种抗腐蚀高强度陶瓷辊棒,是在常规的石英陶瓷的表面设置一层抗腐蚀高强度涂层,从而保护石英陶瓷,最终制备得到的陶瓷辊棒具有较好的抗腐蚀性能和高强度性能。还能够提升石英陶瓷的耐高温性,解决了石英陶瓷使得在l1o0℃以上强度下降问题。

37.本发明所使用的抗腐蚀高强度涂层是在二氧化硅和三氧化二铝的基础上,添加了氮化铌包覆硼化钪微球。三氧化二铝的机械强度高、耐磨性好、耐腐蚀性好和热稳定性好,二氧化硅的耐磨性好、硬度高且热膨胀系数低,但是两者融合度欠佳,在后续烧结的过程中也很容易出现致密度较低的现象,此外,作为虽然三氧化二铝和二氧化硅本身的耐磨性较好,但是作为辊棒这种耐磨要求较高的器具来讲耐磨性仍然表现不足。本发明添加的氮化铌包覆硼化钪微球能够在三氧化二铝和二氧化硅结合的过程中促进烧结,从而使得致密度得到提升且力学强度得到提高,此外,还能够提升三氧化二铝和二氧化硅复合材料的耐磨性能。氮化铌包覆硼化钪微球本身呈微球状,耐高温性较强,能够缓解应力作用,使得抗腐蚀高强度涂层能够长期在高温下作用,耐高温性和力学性能均得到保证。

具体实施方式

38.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

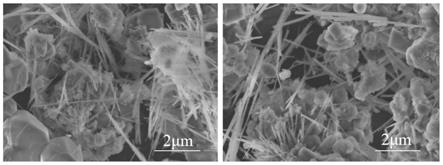

39.氮化铌包覆硼化钪微球的制备过程中,是先使用三氧化二钪与三氧化二硼湿法研磨后通过喷雾干燥形成混合均匀的粉末,再经过高温烧结处理,制备得到硼化钪纳米粉;之后通过使用三聚氰胺与甲醛反应生成的聚合物作为有机包覆物,与硼化钪纳米粉结合生成微球状结构;然后将硼化钪有机复合微球与铌盐的酸性溶液混合,从而使得铌离子均匀地吸附在微球的表面和内里;之后在高温条件下将吸附了铌离子的微球进行烧结处理,最终聚合物分解,铌离子生成氮化铌包覆在微球的表面。

40.在铌/硼化钪有机复合微球的烧结过程中,在空气的气氛中,先升温至450~500℃,使得聚合物逐渐分解,其中有部分变成气体挥发,也有部分转化为碳,同时铌与空气中的氧气结合生成氧化铌;之后通入氮气作为保护气,同时升温至1125~1200℃,在此过程中氧化铌与氮气和聚合物转化成的碳发生反应,从而使得氧化铌完全转化为氮化铌,在此过程中逐渐包裹微球内部的硼化钪,从而生成氮化铌包覆的硼化钪微球;而最后再次通入氧气是为了除去残余的碳。

41.在本发明制备吸附有铌的硼化钪有机复合微球的过程中,三聚氰胺-甲醛聚合物在酸性溶液中会有部分分解形成三聚氰酸,三聚氰酸属于三嗪类化合物具有配位点,能够与金属铌离子形成配位,同时聚合物微球具有一定吸附性,从而使得金属铌离子能够均匀且稳定的结合在微球的表面,也为后续的烧结形成包覆结构做铺垫。

42.下面结合以下实施例对本发明作进一步描述。

43.实施例1

44.一种抗腐蚀高强度陶瓷辊棒,包括陶瓷辊棒本体以及设置在陶瓷辊棒本体表面的抗腐蚀高强度涂层;其中,抗腐蚀高强度涂层按照重量份数计算,包括以下成分:

45.64份三氧化二铝粉末、28份二氧化硅粉末、13份氮化铌包覆硼化钪微球、1.2份聚乙烯醇、2份无水乙醇和3份去离子水。

46.其中,陶瓷辊棒本体是使用纯度高于99.9%的石英砂进行制备得到;抗腐蚀高强度涂层的厚度为1.5mm。

47.二氧化硅粉末的纯度高于99.9%,二氧化硅粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.3:1.8。

48.三氧化二铝粉末的纯度高于99.0%,三氧化二铝粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.4:1.8。

49.氮化铌包覆硼化钪微球的粒径为20~50μm。

50.氮化铌包覆硼化钪微球的制备过程为:

51.步骤一:

52.s1.称取三氧化二钪粉末与三氧化二硼粉末混合至球磨装置内,加入无水乙醇和羧甲基纤维素纤维,球磨处理,得到混合浆料;其中,三氧化二钪粉末、三氧化二硼粉末、无水乙醇和羧甲基纤维素纤维的质量比为1:1.2:4:0.08;球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.4,球磨速度为100rpm,球磨时间为10h;

53.s2.将混合浆料通过喷雾干燥处理,将得到的混合粉末置于高温炉内,在惰性气体的保护下升温至1200℃,保温处理4h后,通入氢气,继续升温至1300℃,保温处理3h,随炉冷却后,得到硼化钪纳米粉。

54.步骤二:

55.称取三聚氰胺与甲醛混合至去离子水中,充分混合均匀后,再加入硼化钪纳米粉,超声分散均匀后,升温至70℃,搅拌处理1h,之后降温至室温,滴加醋酸调节液体的ph为4.0~4.5,然后在室温下搅拌处理3h,经过离心、洗涤和干燥处理后,得到硼化钪有机复合微球;其中,三聚氰胺、甲醛、硼化钪纳米粉与去离子水的质量比为1:0.6:1.4:6。

56.步骤三:

57.将五氯化铌与盐酸混合,搅拌至完全溶解后,加入硼化钪有机复合微球,超声分散处理1.5h后,室温下搅拌处理24h,冷冻干燥后,得到铌/硼化钪有机复合微球;其中,盐酸的浓度为0.05mol/l,五氯化铌、硼化钪有机复合微球与盐酸的质量比为1:5.2:16。

58.步骤四的过程具体为:

59.将铌/硼化钪有机复合微球置于管式炉内,在空气的气氛中,升温至500℃后,保温处理3h,之后通入氮气作为保护气,升温至1200℃,保温处理5h,降温至600℃,再次通入氧气,保温处理2h,随炉冷却后,得到氮化铌包覆硼化钪微球。

60.所述抗腐蚀高强度陶瓷辊棒的制备方法,包括以下步骤:

61.步骤10,使用高纯石英砂通过注浆成型制备出陶瓷辊棒本体;

62.步骤20,按照重量份数分别称取抗腐蚀高强度涂层的各成分,混合至球磨机内,球磨成混合浆料;其中,球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.4,球磨速度为100rpm,球磨时间为10h;

63.步骤30,将混合浆料涂覆于陶瓷辊棒本体的表面,干燥处理后进行烧结,得到抗腐蚀高强度陶瓷辊棒;其中,干燥处理是先在室温且遮阴处自然干燥12h后,再置于60℃的干燥箱内加热干燥8h,烧结是将干燥处理后的坯体置于烧结炉内,先以2℃/min的速度升温至

550℃后保温处理2h,再以3℃/min的速度升温至1250℃后保温处理4h,自然冷却后即可。

64.实施例2

65.一种抗腐蚀高强度陶瓷辊棒,包括陶瓷辊棒本体以及设置在陶瓷辊棒本体表面的抗腐蚀高强度涂层;其中,抗腐蚀高强度涂层按照重量份数计算,包括以下成分:

66.55份三氧化二铝粉末、22份二氧化硅粉末、10份氮化铌包覆硼化钪微球、0.5份羧甲基纤维素纤维、1份无水乙醇和2份去离子水。

67.其中,陶瓷辊棒本体是使用纯度高于99.9%的石英砂进行制备得到;抗腐蚀高强度涂层的厚度为1mm。

68.二氧化硅粉末的纯度高于99.9%,二氧化硅粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.2:1.5。

69.三氧化二铝粉末的纯度高于99.0%,三氧化二铝粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.2:1.5。

70.氮化铌包覆硼化钪微球的粒径为20~50μm。

71.氮化铌包覆硼化钪微球的制备过程为:

72.步骤一:

73.s1.称取三氧化二钪粉末与三氧化二硼粉末混合至球磨装置内,加入无水乙醇和羧甲基纤维素纤维,球磨处理,得到混合浆料;其中,三氧化二钪粉末、三氧化二硼粉末、无水乙醇和羧甲基纤维素纤维的质量比为1:1.1:2:0.05;球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.2,球磨速度为50rpm,球磨时间为6h;

74.s2.将混合浆料通过喷雾干燥处理,将得到的混合粉末置于高温炉内,在惰性气体的保护下升温至1150℃,保温处理2h后,通入氢气,继续升温至1250℃,保温处理2h,随炉冷却后,得到硼化钪纳米粉。

75.步骤二:

76.称取三聚氰胺与甲醛混合至去离子水中,充分混合均匀后,再加入硼化钪纳米粉,超声分散均匀后,升温至65℃,搅拌处理0.5h,之后降温至室温,滴加醋酸调节液体的ph为4.0~4.5,然后在室温下搅拌处理2h,经过离心、洗涤和干燥处理后,得到硼化钪有机复合微球;其中,三聚氰胺、甲醛、硼化钪纳米粉与去离子水的质量比为1:0.5:1.2:4。

77.步骤三:

78.将五氯化铌与盐酸混合,搅拌至完全溶解后,加入硼化钪有机复合微球,超声分散处理1h后,室温下搅拌处理12h,冷冻干燥后,得到铌/硼化钪有机复合微球;其中,盐酸的浓度为0.02mol/l,五氯化铌、硼化钪有机复合微球与盐酸的质量比为1:4.3:12。

79.步骤四:

80.将铌/硼化钪有机复合微球置于管式炉内,在空气的气氛中,升温至450℃后,保温处理2h,之后通入氮气作为保护气,升温至1125℃,保温处理4h,降温至550℃,再次通入氧气,保温处理1h,随炉冷却后,得到氮化铌包覆硼化钪微球。

81.所述抗腐蚀高强度陶瓷辊棒的制备方法,包括以下步骤:

82.步骤10,使用高纯石英砂通过注浆成型制备出陶瓷辊棒本体;

83.步骤20,按照重量份数分别称取抗腐蚀高强度涂层的各成分,混合至球磨机内,球磨成混合浆料;其中,球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为

1:1.2,球磨速度为50rpm,球磨时间为6h;

84.步骤30,将混合浆料涂覆于陶瓷辊棒本体的表面,干燥处理后进行烧结,得到抗腐蚀高强度陶瓷辊棒;其中,干燥处理是先在室温且遮阴处自然干燥10h后,再置于55℃的干燥箱内加热干燥5h,烧结是将干燥处理后的坯体置于烧结炉内,先以1℃/min的速度升温至500℃后保温处理1h,再以2℃/min的速度升温至1200℃后保温处理3h,自然冷却后即可。

85.实施例3

86.一种抗腐蚀高强度陶瓷辊棒,包括陶瓷辊棒本体以及设置在陶瓷辊棒本体表面的抗腐蚀高强度涂层;其中,抗腐蚀高强度涂层按照重量份数计算,包括以下成分:

87.78份三氧化二铝粉末、34份二氧化硅粉末、16份氮化铌包覆硼化钪微球、2份聚乙烯醇、3份无水乙醇和4份去离子水。

88.陶瓷辊棒本体是使用纯度高于99.9%的石英砂进行制备得到。

89.抗腐蚀高强度涂层的厚度为2mm。

90.二氧化硅粉末的纯度高于99.9%,二氧化硅粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.5:2.0。

91.三氧化二铝粉末的纯度高于99.0%,三氧化二铝粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.5:2.0。

92.氮化铌包覆硼化钪微球的粒径为20~50μm。

93.氮化铌包覆硼化钪微球的制备过程为:

94.步骤一:

95.s1.称取三氧化二钪粉末与三氧化二硼粉末混合至球磨装置内,加入无水乙醇和羧甲基纤维素纤维,球磨处理,得到混合浆料;其中,三氧化二钪粉末、三氧化二硼粉末、无水乙醇和羧甲基纤维素纤维的质量比为1:1.3:5:0.1;球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.6,球磨速度为100rpm,球磨时间为10h;

96.s2.将混合浆料通过喷雾干燥处理,将得到的混合粉末置于高温炉内,在惰性气体的保护下升温至1200℃,保温处理5h后,通入氢气,继续升温至1350℃,保温处理4h,随炉冷却后,得到硼化钪纳米粉。

97.步骤二:

98.称取三聚氰胺与甲醛混合至去离子水中,充分混合均匀后,再加入硼化钪纳米粉,超声分散均匀后,升温至80℃,搅拌处理1h,之后降温至室温,滴加醋酸调节液体的ph为4.0~4.5,然后在室温下搅拌处理5h,经过离心、洗涤和干燥处理后,得到硼化钪有机复合微球;其中,三聚氰胺、甲醛、硼化钪纳米粉与去离子水的质量比为1:0.75:1.6:8。

99.步骤三:

100.将五氯化铌与盐酸混合,搅拌至完全溶解后,加入硼化钪有机复合微球,超声分散处理2h后,室温下搅拌处理24h,冷冻干燥后,得到铌/硼化钪有机复合微球;其中,盐酸的浓度为0.05mol/l,五氯化铌、硼化钪有机复合微球与盐酸的质量比为1:6.5:18。

101.步骤四:

102.将铌/硼化钪有机复合微球置于管式炉内,在空气的气氛中,升温至500℃后,保温处理4h,之后通入氮气作为保护气,升温至1200℃,保温处理6h,降温至600℃,再次通入氧气,保温处理2h,随炉冷却后,得到氮化铌包覆硼化钪微球。

103.所述抗腐蚀高强度陶瓷辊棒的制备方法,包括以下步骤:

104.步骤10,使用高纯石英砂通过注浆成型制备出陶瓷辊棒本体;

105.步骤20,按照重量份数分别称取抗腐蚀高强度涂层的各成分,混合至球磨机内,球磨成混合浆料;其中,球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.6,球磨速度为100rpm,球磨时间为10h;

106.步骤30,将混合浆料涂覆于陶瓷辊棒本体的表面,干燥处理后进行烧结,得到抗腐蚀高强度陶瓷辊棒;其中,干燥处理是先在室温且遮阴处自然干燥15h后,再置于75℃的干燥箱内加热干燥10h,烧结是将干燥处理后的坯体置于烧结炉内,先以3℃/min的速度升温至550℃后保温处理2h,再以4℃/min的速度升温至1250℃后保温处理5h,自然冷却后即可。

107.对比例1

108.一种抗腐蚀高强度陶瓷辊棒,包括陶瓷辊棒本体以及设置在陶瓷辊棒本体表面的抗腐蚀高强度涂层;其中,抗腐蚀高强度涂层按照重量份数计算,包括以下成分:

109.64份三氧化二铝粉末、28份二氧化硅粉末、13份氮化铌微球、1.2份聚乙烯醇、2份无水乙醇和3份去离子水。

110.其中,陶瓷辊棒本体是使用纯度高于99.9%的石英砂进行制备得到;抗腐蚀高强度涂层的厚度为1.5mm。

111.二氧化硅粉末的纯度高于99.9%,二氧化硅粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.3:1.8。

112.三氧化二铝粉末的纯度高于99.0%,三氧化二铝粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.4:1.8。

113.氮化铌微球的粒径为20~50μm。

114.所述抗腐蚀高强度陶瓷辊棒的制备方法,包括以下步骤:

115.步骤10,使用高纯石英砂通过注浆成型制备出陶瓷辊棒本体;

116.步骤20,按照重量份数分别称取抗腐蚀高强度涂层的各成分,混合至球磨机内,球磨成混合浆料;其中,球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.4,球磨速度为100rpm,球磨时间为10h;

117.步骤30,将混合浆料涂覆于陶瓷辊棒本体的表面,干燥处理后进行烧结,得到抗腐蚀高强度陶瓷辊棒;其中,干燥处理是先在室温且遮阴处自然干燥12h后,再置于60℃的干燥箱内加热干燥8h,烧结是将干燥处理后的坯体置于烧结炉内,先以2℃/min的速度升温至550℃后保温处理2h,再以3℃/min的速度升温至1250℃后保温处理4h,自然冷却后即可。

118.对比例2

119.一种抗腐蚀高强度陶瓷辊棒,包括陶瓷辊棒本体以及设置在陶瓷辊棒本体表面的抗腐蚀高强度涂层;其中,抗腐蚀高强度涂层按照重量份数计算,包括以下成分:

120.64份三氧化二铝粉末、28份二氧化硅粉末、13份硼化钪微球、1.2份聚乙烯醇、2份无水乙醇和3份去离子水。

121.其中,陶瓷辊棒本体是使用纯度高于99.9%的石英砂进行制备得到;抗腐蚀高强度涂层的厚度为1.5mm。

122.二氧化硅粉末的纯度高于99.9%,二氧化硅粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.3:1.8。

123.三氧化二铝粉末的纯度高于99.0%,三氧化二铝粉末的粒径范围为0.5~1μm、1~5μm和5~10μm;其中,0.5~1μm粒径、1~5μm粒径和5~10μm粒径的重量比为1:1.4:1.8。

124.所述硼化钪微球的粒径为20~50μm。

125.所述抗腐蚀高强度陶瓷辊棒的制备方法,包括以下步骤:

126.步骤10,使用高纯石英砂通过注浆成型制备出陶瓷辊棒本体;

127.步骤20,按照重量份数分别称取抗腐蚀高强度涂层的各成分,混合至球磨机内,球磨成混合浆料;其中,球磨处理过程使用的是氧化锆球,氧化锆球与待球磨浆料的质量比为1:1.4,球磨速度为100rpm,球磨时间为10h;

128.步骤30,将混合浆料涂覆于陶瓷辊棒本体的表面,干燥处理后进行烧结,得到抗腐蚀高强度陶瓷辊棒;其中,干燥处理是先在室温且遮阴处自然干燥12h后,再置于60℃的干燥箱内加热干燥8h,烧结是将干燥处理后的坯体置于烧结炉内,先以2℃/min的速度升温至550℃后保温处理2h,再以3℃/min的速度升温至1250℃后保温处理4h,自然冷却后即可。

129.对比例3

130.只使用实施例1中所述的一种抗腐蚀高强度陶瓷辊棒本体,陶瓷辊棒本体是使用纯度高于99.9%的石英砂进行制备得到。

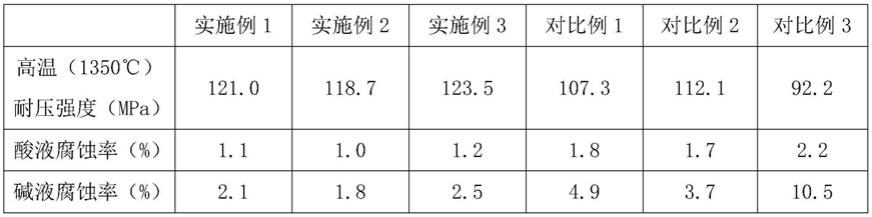

131.为了更加清楚的说明本发明,将本发明实施例1~3以及对比例1~2中所制备得到的石英陶瓷空心辊棒(壁厚为1cm)进行性能上的检测对比,耐压强度按照标准gb/t 4740-1999进行检测;耐腐蚀按照标准jc/t 2138-2012检测,酸液腐蚀率是在80℃、3mol/l的硫酸中浸泡100h减少的重量,碱液腐蚀率是在80℃、6mol/l的硫酸中浸泡100h减少的重量。

132.结果如表1所示:

133.表1石英陶瓷空心辊棒的性能检测对比

[0134][0135]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。