1.本发明涉及固废无害化处理技术领域,尤其涉及一种磷石膏硬化剂及其制备方法和应用。

背景技术:

2.磷石膏是磷化工湿法磷酸工艺产生的废渣,是化学工业中排量巨大的固体废物之一。目前,大部分磷石膏采用露天堆放和倾入大海两种方式处理,国内的堆存量已超过5亿吨,且每年的排放量大于0.8亿吨,有效利用率小于20%。磷石膏中含有较多的污染物,其随意排放堆积严重破坏了生态环境,不仅污染地下水资源,还造成土地资源的浪费。《2030年前碳达峰行动方案》“循环经济助力降碳行动”中指出,明确“加强大宗固废利用”,以冶炼渣、工业副产石膏、建筑垃圾等大宗固废为重点,在确保安全环保前提下,探索将磷石膏应用于土壤改良、井下充填、路基修筑等。这进一步说明对工业固废磷石膏的无害化处置与资源化利用已经迫在眉睫。

3.目前,磷石膏的无害化处置与资源化利用方法基本上有以下几种:

①

堆场设置场地排水及渗滤液收集处理系统,所述方法由于原状磷石膏本身强度较低,在遭遇恶劣天气时易造成磷石膏堆垛崩溃、外泄,流入居民生活区或种植区污染环境,影响人体身体健康;

②

代替天然石膏用作水泥缓凝剂,但是磷石膏中所含可溶磷、重金属和氟化物等有害成分,容易造成水泥过度缓凝和强度降低;

③

作为硫资源用于制硫酸并联产水泥,所述方法制硫酸铵和联产水泥投资大、生产成本过高;

④

作为建筑材料生产其他产品如石膏板材、矿山填充剂、自流平材料、石膏陶瓷装饰材料等,但是制备得到的砌块强度较差,且用作粉刷石膏等因其含杂质呈灰黑色影响外观。因此,磷石膏较差的物理性能与化学性能使其很难实现综合再利用。

技术实现要素:

4.本发明的目的在于提供一种磷石膏硬化剂及其制备方法和应用,所述磷石膏硬化剂能够解决目前因磷石膏性能差造成的磷石膏大量处理利用难的问题。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种磷石膏硬化剂,以重量份数计,包括以下制备原料:磷石膏1580~1780份,改性剂10~30份,活性矿物掺合料100~130份,水泥100~140份,偏高岭土15~40份,煤矸石炉渣10~35份,早强剂5~10份和水50~80份。

7.优选的,所述磷石膏的含水率≤20wt%,caso4的质量百分含量≥85%,水溶性磷的含量≤0.5wt%,水溶性氟的含量≤0.1wt%;所述磷石膏的ph值的取值范围为:3.0≤ph《7。

8.优选的,以质量百分含量计,所述改性剂包括以下组分:

9.电石渣25~45%,钢渣30~45%和生石灰10~40%。

10.优选的,所述活性矿物掺合料过45μm孔径筛的筛余量≤25%;

11.所述活性矿物掺合料包括矿粉、粉煤灰和硅灰中的一种或几种;

12.所述矿粉为粒化高炉矿渣粉,等级为s95级以上;

13.所述粉煤灰为f类粉煤灰或c类粉煤灰,等级为ⅱ级以上;

14.所述硅灰中sio2的质量百分含量≥93%。

15.优选的,所述水泥为普通硅酸盐水泥,等级为42.5级以上。

16.优选的,所述偏高岭土中al2o3的质量百分数≥30%,sio2的质量百分数≥40%。

17.优选的,所述煤矸石炉渣的公称粒径为0~5mm,且粒径小于0.075mm的颗粒占所述煤矸石炉渣的质量百分含量≤5%。

18.优选的,所述早强剂包括芒硝、硫代硫酸钠、水玻璃、铝酸钠、氯酸钾、三乙醇胺、三异丙醇胺、萘磺酸盐甲醛缩合物和木质磺酸盐中的一种或几种。

19.本发明还提供了上述技术方案所述的磷石膏硬化剂的制备方法,包括以下步骤:

20.将磷石膏和改性剂混合,进行陈化,得到第一混合料;

21.将活性矿物掺合料、水泥、偏高岭土和煤矸石炉渣混合,得到第二混合料;

22.将早强剂和水混合,得到早强剂溶液;

23.将所述第一混合料和第二混合料混合,喷洒早强剂溶液后,进行成型处理,得到所述磷石膏硬化剂。

24.本发明还提供了上述技术方案所述的磷石膏硬化剂或上述技术方案所述的制备方法制备得到的磷石膏硬化剂在固废利用和混凝土领域中的应用。

25.本发明提供了一种磷石膏硬化剂,以重量份数计,包括以下制备原料:磷石膏1580~1780份,改性剂10~30份,活性矿物掺合料100~130份,水泥100~140份,偏高岭土15~40份,煤矸石炉渣10~35份,早强剂5~10份和水50~80份。本发明所述的磷石膏硬化剂能够有效的增强磷石膏的早期强度,减少硬化磷石膏的初凝和终凝时间,提高磷石膏硬化后材料的耐久性、耐磨腐蚀性、抗冲刷性,同时,磷石膏硬化后材料能够满足土壤、地表水和地下水环境质量标准,解决目前因磷石膏性能差造成的磷石膏大量处置利用难的问题。根据实施例的结果可知,本发明所述的磷石膏硬化剂在固化硬化后7d和28d无侧限抗压强度远高于磷石膏本身,具有良好的耐磨、抗冲刷、抗碳化性能,且浸出液的污染物浓度分别满足地表水ⅱ类标准、地下水ⅲ类标准、农田灌溉水各类标准,具有良好的环保性能;

26.与现有技术相比,本发明所述的磷石膏硬化剂具有以下有益效果:

27.1)本发明利用“以废制废”的设计思路,完成磷石膏硬化剂中各组分的配比设计(即1份磷石膏硬化剂中,磷石膏的占比最高可达到90%),可实现磷石膏的大量无害化处理;

28.2)本发明利用所述磷石膏硬化剂中各组分之间的协同作用,完成对磷石膏的固化硬化以及对其结构和环保性能的提升。其中,煤矸石炉渣可代替细砂提高整个固化硬化体系的抗压强度;改性剂对磷石膏进行改性中和处理,磷石膏中磷酸根、氟离子能与活性钙离子结合生成难溶于水的磷酸钙、氟化钙沉淀;改性剂与磷石膏同时对活性矿物掺合料进行碱激发与硫酸盐激发,从而发挥出矿物掺合料的火山灰活性效应,使其具有较好的胶凝作用;早强剂用于改善磷石膏对固化材料的缓凝特性,并增强早期强度;利用偏高岭土中的硅酸铝多层状结构可对磷石膏中的有害物质如水溶性磷、氟以及重金属离子进行有效吸附;充分考虑磷石膏硬化后材料的耐久性、耐磨耐腐性,抗冲刷性能,为其后续应用奠定良好基

础;其中,利用偏高岭土的微集料效应与火山灰活性,进一步填充磷石膏硬化过程中的空隙,阻碍co2的渗透,具有良好的抗碳化性能;利用矿物掺合料的耐磨特性提升材料的抗冲刷性能;利用所述磷石膏硬化剂可以减少整个材料体系的孔隙,提高整个材料体系的致密性和耐久性;

29.3)本发明所述的技术方案可有效的减少磷石膏堆存的环境污染、土地资源浪费,规避传统针对磷石膏煅烧除杂的高能耗和尾气处理的问题,具有良好的节能环保性能。

具体实施方式

30.本发明提供了一种磷石膏硬化剂,以重量份数计,包括以下制备原料:磷石膏1580~1780份,改性剂10~30份,活性矿物掺合料100~130份,水泥100~140份,偏高岭土15~40份,煤矸石炉渣10~35份,早强剂5~10份和水50~80份。

31.以重量份数计,本发明所述的磷石膏硬化剂包括1580~1780份磷石膏,优选为1620~1720份,更优选为1660份。在本发明中,所述磷石膏的含水率优选≤20wt%,更优选≤15wt%;caso4的质量百分含量优选≥85%,更优选≥90%;水溶性磷的含量优选≤0.5wt%,更优选≤0.1wt%;水溶性氟的含量优选≤0.1wt%,更优选≤0.05wt%;所述磷石膏硬化剂的ph值的取值范围优选为3.0≤ph《7,更优选为4.5≤ph≤6。在本发明中,所述磷石膏的参数优选通过堆存原状磷石膏实现;所述堆存的时间优选为1年以上,更优选为3年以上。在本发明中,将所述磷石膏的参数控制在上述范围内有利于降低后期改性剂的用量,控制改性成本。

32.以所述磷石膏的重量份数为基准,本发明所述的磷石膏硬化剂包括10~30份改性剂,优选为15~25份,更优选为24份。

33.以质量百分含量计,本发明所述改性剂优选包括25~45%的电石渣,更优选为40%~45%。

34.以质量百分含量计,本发明所述改性剂优选包括30~45%的钢渣,更优选为40%~45%。

35.以质量百分含量计,本发明所述改性剂优选包括10~40%的生石灰,更优选为25%~35%。

36.在本发明中,所述改性剂可有效增加磷石膏的ph值,且能将磷石膏中部分可溶磷、可溶氟、重金属等杂质迅速转化为磷酸钙、氟化钙等不可溶物,从而提升了磷石膏的品质,但由于生成的不可溶物均附着在硫酸钙晶体表面,延缓了硫酸钙的水化作用,造成磷石膏硬化材料凝结时间较长,早期强度较低,因此需要另加早强剂克服这一现象;由于电石渣、钢渣均为工业废渣,其原材料成本低于生石灰,电石渣的掺入可有效降低生石灰的掺量,钢渣的耐磨耐腐特性可有效缓解后期早强剂带来的微腐蚀作用,同时可利用钢渣与矿粉间的相互激发性提高磷石膏硬化材料的强度。

37.在本发明中,所述改性剂的制备方法优选包括以下步骤:将电石渣、钢渣和生石灰分别进行烘干,使所述电石渣、钢渣和生石灰的含水率独立的≤5wt%后,进行混合,得到所述改性剂。在本发明中,所述混合的方式优选为粉磨;本发明对所述粉磨的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

38.在本发明中,所述改性剂中cao的质量百分含量优选≥60wt%,更优选≥65wt%。

39.在本发明中,将所述改性剂中的氧化钙控制在上述含量范围内能够有利于保证改性剂的化学性能。

40.以所述磷石膏的重量份数为基准,本发明所述磷石膏硬化剂包括100~130份活性矿物掺合料,优选为110~120份,更优选为111.8份。在本发明中,所述活性矿物掺合料过45μm孔径筛的筛余量优选≤25%。在本发明中,所述活性矿物掺合料优选包括矿粉、粉煤灰、硅灰中的一种或几种;当所述活性矿物掺合料为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。当所述活性矿物掺合料中包括矿粉时,所述矿粉优选为粒化高炉矿渣粉,等级优选为s95级以上,活性指数优选≥99%;所述粉煤灰优选为f类粉煤灰或c类粉煤灰,等级优选为ⅱ级以上;所述硅灰中sio2的质量百分含量优选≥93%。

41.在本发明中,上述对活性矿物掺合料的限定(例如等级和有效成分含量的限定)可保证活性矿物掺合料的活性,矿物掺合料粒径细小,可以改善磷石膏硬化体系中的空隙率,增加致密性,即在改性剂、磷石膏、普通硅酸盐水泥对活性矿物掺合料的多重激发下,矿粉可有效水解,即[ca

2

]离子、[so

42-]离子能与活性矿物掺合料中的[alo

2-]离子、[sio

32-]离子完成水化作用,生成c-s-h凝胶与aft(钙矾石,高硫型水化硫铝酸钙),c-s-h凝胶用于胶结体系中的各个组分,aft用于填充体系内的细微孔洞,从而保证了磷石膏固化硬化后材料强度,另一方面,c-s-h凝胶与aft的胶结填充作用使磷石膏改性产生并附着在caso4晶体表面的氟化钙、磷酸钙被严密包裹固化,晶体间残留的重金属离子也被胶结固化,降低了磷石膏中污染物对环境的影响。

[0042]

以磷石膏的重量分数为基准,本发明所述的磷石膏硬化剂包括100~140份水泥,优选为120~130份,更优选为129.75份。在本发明中,所述水泥优选为普通硅酸盐水泥,等级优选为42.5级以上。

[0043]

在本发明中,所述水泥与活性矿物掺合料的质量比优选为(1~1.2):1。在本发明中,将所述水泥与活性矿物掺合料的质量比控制在上述范围内时,普通硅酸盐水泥的存在将有利于破坏矿渣表面的酸性膜层,向水化环境中补充足够的活性钙、硅、铝、铁进入矿渣结构内部,起到调控水化进程的作用,并生成稳定的c-s-h凝胶,提升固化硬化后材料的强度。

[0044]

以磷石膏的重量分数为基准,本发明所述的磷石膏硬化剂包括15~40份偏高岭土,优选为20~35份,更优选为25.8份。在本发明中,所述偏高岭土中al2o3的质量百分数优选≥30%,更优选≥35%,最优选为40%;sio2的质量百分数优选≥40%,更优选≥45%,最优选为50%。在本发明中,所述偏高岭土的粒径优选大于500目。在本发明中,所述偏高岭土具有良好的火山灰活性且具有独特的层状硅酸盐结构,一方面,偏高岭土中的活性成分硅酸铝与水泥水化析出的氢氧化钙反应生成具有凝胶性质的水化钙铝黄长石和二次c-s-h凝胶,这些水化产物可增强磷石膏的抗压强度,其微集料效应进一步填充磷石膏硬化过程中的空隙,阻碍co2的渗透,能提升磷石膏固化硬化后材料的抗碳化性能,另一方面,层状硅酸盐结构能对游离在水化环境中的磷、氟等杂质离子进行有效吸附,进一步对磷石膏中的杂质进行了固化硬化,提升了磷石膏固化硬化材料的环保性能。

[0045]

以磷石膏的重量分数为基准,本发明所述的磷石膏硬化剂包括10~35份煤矸石炉渣,优选为15~25份,更优选为16份。在本发明中,所述煤矸石炉渣的公称粒径优选为0~

5mm,且粒径小于0.075mm的颗粒占所述煤矸石炉渣的质量百分含量优选≤5%。在本发明中,所述煤矸石炉渣的来源优选为发电厂利用煤矸石燃烧发电产生的炉渣。当所述发电厂利用煤矸石燃烧发电产生的炉渣的参数不满足上述限定的范围时,优选通过依次进行的筛分和粉磨处理得到;本发明对所述筛分和粉磨处理的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述煤矸石炉渣相比其他掺加材料,煤矸石炉渣、改性剂中的钢渣本身具有一定的强度,可代替细砂作为骨料填充至整个磷石膏固化硬化体系中,从而提高抗压强度,但粒径小于0.075mm的粉尘的质量分数超过5%,会影响固化硬化体系的可塑性和控水率。

[0046]

以磷石膏的重量分数为基准,本发明所述的磷石膏硬化剂包括5~10份早强剂,优选为7.82份。在本发明中,所述早强剂优选包括芒硝、硫代硫酸钠、水玻璃、铝酸钠、氯酸钾、三乙醇胺、三异丙醇胺、萘磺酸盐甲醛缩合物和木质磺酸盐中的一种或几种;当所述早强剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。在本发明中,早强剂的主要作用在于加速水泥水化速度,促进磷石膏早期强度的发展,既具有早强功能,又具有一定减水增强功能;所述早强剂个别组分对金属骨架具有一定的腐蚀作用,因此利用掺入钢渣的耐腐特性抵消早强剂带来的不利影响。

[0047]

本发明还提供了上述技术方案所述的磷石膏硬化剂的制备方法,包括以下步骤:

[0048]

将磷石膏和改性剂混合,进行陈化,得到第一混合料;

[0049]

将活性矿物掺合料、水泥、偏高岭土和煤矸石炉渣混合,得到第二混合料;

[0050]

将早强剂和水混合,得到早强剂溶液;

[0051]

将所述第一混合料和第二混合料混合,喷洒早强剂溶液后,进行成型处理,得到所述磷石膏硬化剂。

[0052]

本发明将磷石膏和改性剂混合,进行陈化,得到第一混合料。

[0053]

本发明对所述磷石膏和改性剂的混合过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述陈化优选在温度为20℃,湿度为95%的环境中进行密闭陈化,所述陈化的时间优选为7天。

[0054]

本发明所述制备方法还包括将活性矿物掺合料、水泥、偏高岭土和煤矸石炉渣混合,得到第二混合料。在本发明中,所述混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程使所述活性矿物掺合料、水泥、偏高岭土和煤矸石炉渣混合均匀即可。

[0055]

本发明所述制备方法还包括将早强剂和水混合,得到早强剂溶液。所述混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程使所述早强剂和水混合均匀即可。

[0056]

得到第一混合料、第二混合料和早强剂溶液后,本发明所述制备方法还包括将所述第一混合料和第二混合料混合,喷洒早强剂溶液后,进行成型处理,得到所述磷石膏硬化剂。在本发明中,所述混合的方式优选为拌和。在本发明中,所述早强剂溶液优选在第一混合料和第二混合料拌和的过程中进行喷洒,本发明对所述喷洒的条件没有任何特殊的限定。在本发明中,所述成型处理的方式优选为碾压;或所述成型处理的过程优选为依次进行的造粒、静置和养护。当所述成型处理方式为碾压时,得到的磷石膏硬化剂为垫层;当所述成型处理的过程为依次进行的造粒、静置和养护时,得到的磷石膏硬化剂为集料。

[0057]

在本发明中,由于改性剂质量份数与磷石膏质量份数相差较大,无法保证在湿基情况下搅拌的均匀性,因此采用先干基混合,然后在适宜温度湿度的条件陈化的方式,使改性剂在湿润环境中与磷石膏中硫酸钙晶体充分接触,保证了磷石膏粉体的匀质性;同理,早强剂质量份数较低,但由于早强剂可溶于水,因此配制早强剂的水溶液均匀喷洒在第一混合料和第二混合料拌和的过程中,保证各组分之间充分接触,保证了物料的匀质性,使各组分间充分反应,发挥出各自的作用效力。

[0058]

本发明还提供了上述技术方案所述的磷石膏硬化剂或上述技术方案所述的制备方法制备得到的磷石膏硬化剂在固废利用和混凝土领域中的应用。在本发明中,所述混凝土领域优选为磷石膏混凝土领域、绿色生态混凝土领域和绿色高性能轻骨料混凝土领域。本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的方法进行即可。

[0059]

下面结合实施例对本发明提供的磷石膏硬化剂及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0060]

注:实施例1~3和对比例1~3中各原料用量中的“份”为重量份,所述重量份应当理解为下述技术方案对于用量单位不受限制,可以为实验室级别的用量(例如“g”、“kg”等),也可以是工业级别的用量(例如“t”等)。

[0061]

实施例1

[0062]

磷石膏硬化剂的组成:

[0063]

磷石膏:1660份;堆存3年以上的原状磷石膏,含水率为13.55wt%,caso4含量为91wt%,水溶性磷含量为0.28wt%,水溶性氟含量为0.08wt%,ph值为4.3;

[0064]

改性剂(cao含量为64.8%):24份;组成:电石渣35%、钢渣30%、生石灰35%;将电石渣、钢渣和生石灰分别烘干至含水率≤5%后,进行粉磨混合;

[0065]

活性矿物掺合料(过45μm孔径筛后的筛余量为15.2%):111.8份;组成:质量比为8:1:1的矿粉、粉煤灰和硅灰;矿粉为s95级粒化高炉矿渣粉,活性指数99%;粉煤灰为ii级c类粉煤灰;硅灰中sio2含量为97%;

[0066]

水泥:129.75份;水泥为p.o 42.5r普通硅酸盐水泥,3d抗压强度为2.0mpa;

[0067]

偏高岭土:25.8份;所述偏高岭土为低温煅烧超细高岭土,al2o3含量为39.2%,sio2含量为49.5%,粒径大于500目;

[0068]

煤矸石炉渣(粒径小于0.075mm的粉尘含量为0.5%):16份;发电厂利用煤矸石燃烧发电产生的炉渣,经筛分、粉磨处理得到;

[0069]

早强剂:7.82份;质量比为1.6:1:0.9的水玻璃、氯酸钠和木质磺酸盐的混合物;

[0070]

水:78.2份;

[0071]

制备过程:

[0072]

将磷石膏与改性剂均匀混合,并置于温度为20℃、湿度为95%的密闭环境中陈化7天,得到第一混合料;

[0073]

将活性矿物掺合料、水泥、偏高岭土和煤矸石炉渣混合搅拌均匀,得到第二混合料;

[0074]

将早强剂和水混合,得到早强剂溶液;

[0075]

向拌杠内依次加入所述第一混合料和第二混合料进行拌合,在拌合过程中喷洒早

强剂溶液后,进行碾压时,得到垫层;或当依次进行造粒、静置和养护,得到集料。

[0076]

实施例2

[0077]

磷石膏硬化剂的组成:

[0078]

磷石膏:1660份;堆存2年以上的原状磷石膏,含水率为15.25wt%,caso4含量为87wt%,水溶性磷含量为0.42wt%,水溶性氟含量为0.09wt%,ph值为3.6;

[0079]

改性剂(cao含量为62.4%):28份;组成:电石渣40%、钢渣30%、生石灰30%;将电石渣、钢渣和生石灰分别烘干至含水率≤5%后,进行粉磨混合;

[0080]

活性矿物掺合料(过45μm孔径筛后的筛余量为12.8%):120份;组成:矿粉;矿粉为s105级粒化高炉矿渣粉,活性指数108%;

[0081]

水泥:126份;水泥为p.o 42.5r普通硅酸盐水泥,3d抗压强度为2.0mpa;

[0082]

偏高岭土:33份;所述偏高岭土为低温煅烧超细高岭土,al2o3含量为38.2%,sio2含量为46.5%,粒径大于500目;

[0083]

煤矸石炉渣(粒径小于0.075mm的粉尘含量为1.8%):10份;发电厂利用煤矸石燃烧发电产生的炉渣,经筛分、粉磨处理得到;

[0084]

早强剂:6.3份;质量比为1:0.8:2.5的芒硝、三乙醇胺、萘磺酸盐甲醛缩合物的混合物;

[0085]

水:63份;

[0086]

制备方法参考实施例1。

[0087]

实施例3

[0088]

磷石膏硬化剂的组成:

[0089]

磷石膏:1660份;堆存1年以上的原状磷石膏,含水率为18.73wt%,caso4含量为86wt%,水溶性磷含量为0.5wt%,水溶性氟含量为0.1wt%,ph值为3.0;

[0090]

改性剂(cao含量为61.8%):30份;组成:电石渣25%、钢渣45%、生石灰30%;将电石渣、钢渣和生石灰分别烘干至含水率≤5%后,进行粉磨混合;

[0091]

活性矿物掺合料(过45μm孔径筛后的筛余量为16.1%):115份;组成:矿粉;矿粉为s95级粒化高炉矿渣粉,活性指数99%;

[0092]

水泥:108份;水泥为p.o 42.5r普通硅酸盐水泥,3d抗压强度为2.0mpa;

[0093]

偏高岭土:35份;所述偏高岭土为低温煅烧超细高岭土,al2o3含量为40.1%,sio2含量为48.3%,粒径大于500目;

[0094]

煤矸石炉渣(粒径小于0.075mm的粉尘含量为4.3%):14份;发电厂利用煤矸石燃烧发电产生的炉渣,经筛分、粉磨处理得到;

[0095]

早强剂:8.5份;质量比为0.5:1.6:0.75:1.35的硫代硫酸钠、铝酸钠、三异丙醇胺、萘磺酸盐甲醛缩合物的混合物;

[0096]

水:80份;

[0097]

制备方法参考实施例1。

[0098]

对比例1

[0099]

以质量份数计,只加入磷石膏与水进行空白试验,原料组成如下:磷石膏1580份、水80份。

[0100]

磷石膏为堆存1年以上的原状磷石膏,含水率为20%,caso4含量为85%,水溶性磷

含量为0.49%,水溶性氟含量为0.1%,ph值为3.0。

[0101]

该混合料无法正常造粒,只能将磷石膏与水均匀混合后碾压密实作为垫层。

[0102]

对比例2

[0103]

以质量份数计,原料组成如下:磷石膏1620份,活性矿物掺合料110份,水泥110份和水75份。

[0104]

磷石膏为堆存3年以上的原状磷石膏,含水率为13.55%,caso4含量为92%,水溶性磷含量为0.28%,水溶性氟含量为0.05%,ph值为4.3。

[0105]

活性矿物掺合料为i级f类粉煤灰,过45μm孔径筛后的筛余量为10.1%。

[0106]

水泥为p.o 42.5r普通硅酸盐水泥,3d抗压强度为22.0mpa。

[0107]

将磷石膏、活性矿物掺合料、水泥和水混合搅拌均匀后碾压密实作为垫层或通过造粒、静置、养生后作为集料。

[0108]

对比例3

[0109]

磷石膏硬化剂的组成:

[0110]

磷石膏:1700份;堆存2年以上的原状磷石膏,含水率为19.66wt%,caso4含量为88wt%,水溶性磷含量为0.44wt%,水溶性氟含量为0.1wt%,ph值为3.0;

[0111]

改性剂(cao含量为60.2%):12份;组成:电石渣45%、钢渣30%、生石灰25%;将电石渣、钢渣和生石灰分别烘干至含水率≤5%后,进行粉磨混合;

[0112]

活性矿物掺合料(过45μm孔径筛后的筛余量为16.1%):125份;组成:质量比为7:3的矿粉和硅灰的混合物;矿粉为s95级粒化高炉矿渣粉,活性指数99%;硅灰中sio2含量为97%;活性矿物掺合料过45μm孔径筛后的筛余量为14.14%;

[0113]

水泥:108份;水泥为p.o 42.5r普通硅酸盐水泥,3d抗压强度为2.0mpa;

[0114]

偏高岭土:35份;所述偏高岭土为低温煅烧超细高岭土,al2o3含量为41.2%,sio2含量为46.8%,粒径大于500目;

[0115]

水:78份;

[0116]

制备过程:

[0117]

将磷石膏与改性剂均匀混合,并置于温度为20℃、湿度为95%的密闭环境中陈化7天,得到第一混合料;

[0118]

将活性矿物掺合料和水泥混合搅拌均匀,得到第二混合料;

[0119]

向拌杠内依次加入所述第一混合料和第二混合料进行拌合,在拌合过程中加入水后,进行碾压时,得到垫层;或当依次进行造粒、静置和养护,得到集料。

[0120]

测试例

[0121]

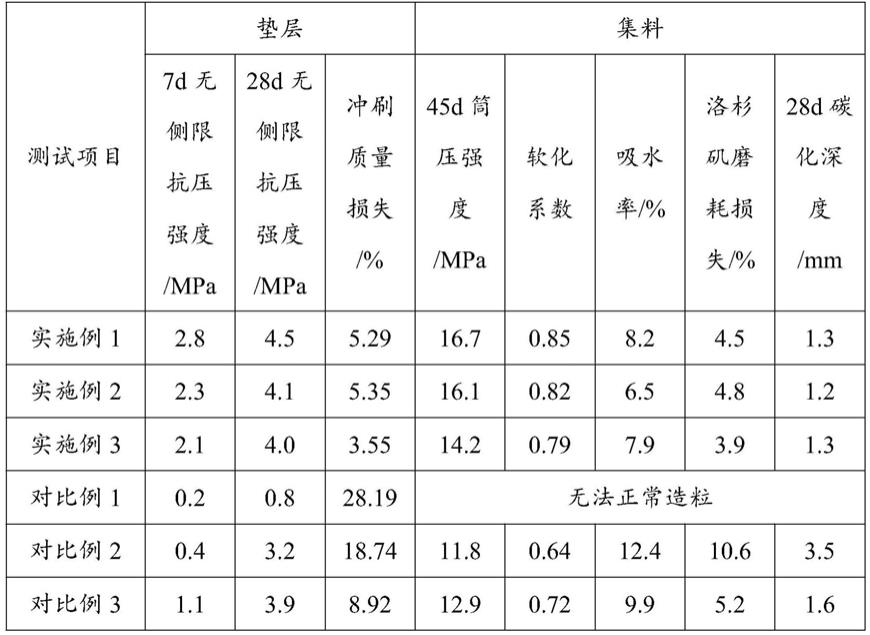

将实施例1~3和对比例1~3制备得到的垫层和集料分别进行性能测试:

[0122]

参照jtg e51-2009《公路工程无机结合料稳定材料试验规程》中的t0805-1994和t0860-2009测定7d无侧限抗压强度、28d无侧限抗压强度和冲刷质量损失;

[0123]

参照gbt 17431.2-2010《第2部分:轻集料试验方法》测定28d筒压强度、软化系数、吸水率;

[0124]

参照jtg e42-2005《公路工程集料试验规程》中的t0317-2005测定洛杉矶磨耗损失;

[0125]

参照jtg 3420-2020《公路工程水泥及水泥混凝土试验规程》中t0581-2020测定

28d碳化深度。测试结果如表1所示:

[0126]

表1实施例1~3和对比例1~3制备得到的磷石膏硬化剂的性能参数

[0127][0128]

由表1可知,与对比例1~3的测试结果相比,采用实施例1~3的方法对原状磷石膏进行固化硬化后,材料的早期强度、抗冲刷性能、耐磨性能、抗碳化性能均明显提升,同时,通过各组分间的协同作用,使得材料的强度明显优于对比例。

[0129]

对于实施例1~3和对比例1~3所得的垫层或集料,参照gb36600-2018《土壤环境质量建设用地土壤污染风险管控标准(试行)》测定产品中的污染物含量,测试结果如表2所示:

[0130]

表2实施例1~3和对比例1~3固体污染物含量测试结果

[0131]

单位:mg/kg

[0132]

根据表2可以看出,采用实施例1~3的方法对原状磷石膏进行固化硬化后,材料中的污染物含量指标均优于对比例1,且整体指标满足gb36600-2018《土壤环境质量建设用地土壤污染风险管控标准(试行)》中第一类建设用地筛选值。通过实施例3与对比例3之间的数据可以看出,磷石膏品质是影响硬化后材料中环保性能的主要因素。

[0133]

对于实施例1~3和对比例1~3所得的垫层或集料,参照hj 557-2010《固体废物浸出毒性浸出方法水平振荡法》制备浸出液,参照gb 3838-2002《地表水环境质量标准》、gb/t 14848-2017《地下水质量标准》、gb 5084-2021《农田灌溉水质标准》测定浸出液中的污染物浓度,测试结果如表3所示:

[0134][0135]

根据表3可以看出,实施例1~3所得磷石膏硬化材料浸出液污染物浓度均低于对比例1~3。当对比例1中未对磷石膏采取任何固化硬化措施时,其浸出液污染物浓度远远超过国家地表水、地下水和农田灌溉水质标准限值,采用实施例1~3的方法对磷石膏进行固化硬化后,材料浸出液的污染物浓度分别满足地表水ii类标准、地下水iii类标准、农田灌溉水各类标准。这充分说明本发明提供的磷石膏硬化剂各组分间的协同作用使磷石膏固化硬化后材料具有很好的致密性与稳定性,对磷石膏中的杂质固化作用较强,具有良好的环保性能。

[0136]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。