1.本发明涉及一种环保节能材料技术领域,尤其涉及一种水泥窑窑头罩用预制件及其制备方法。

背景技术:

2.新型干法水泥生产线烧成车间的主要设备包括回转窑、分解炉、旋风预热器和篦冷机,窑头罩作为连接回转窑与篦冷机的一个非常重要的设备,关系到整个系统更合理的长期、安全稳定运行。随着回转窑向大型化方向发展,窑头罩内空跨度也越来越大,受耐磨、冷热突变频繁和热震的作用,窑头罩内衬经常发生开裂和剥落现象。水泥窑的窑头罩一般采用硅酸钙板和耐火浇注料组成的结构虽然技术较先进,但需要提前将锚固件焊接好,再将切割后的硅酸钙板安装好,然后才能进行浇注料的施工。而且该处的耐火浇注料浇注前必须制作形状复杂的木模,全部需要由人工施工完成,施工速度慢。另外在浇注料施工完成后需要经过充分的养护和烘烤后才能投入使用,否则容易造成浇注料的爆裂。如果采用轻质隔热浇注料代替硅酸钙板进行施工,则需要分两次支模和浇注,施工周期长,工艺复杂。水泥窑窑头罩部位的耐火材料在施工过程中需要较高的施工质量,而在水泥窑检修期间,一般工期较短,现场浇注施工质量难以保证,施工质量的好坏对耐火材料的使用寿命有很大的影响。加水量的增加会使浇注料的气孔率增大,强度降低,并严重影响浇注料的耐磨性能。采用喷涂料制备的窑头罩内衬虽然施工比较方便,但喷涂料的强度比浇注料的强度低,形成的内衬抗冲刷性较差,施工寿命较短,难以满足使用要求。目前窑头罩内衬采用多数是以高铝矾土、莫来石、碳化硅、红柱石等材料为主,这些天然矿物原料或人工合成原料比钼矿渣的成本高,而窑头罩内的工作温度在1100

‑

1300℃之间,钼矿渣中的主要矿物是钙铁榴石、钙铝榴石和透辉石,其中钙铁榴石量最高,钙铝榴石次之,透辉石较少,并伴有脉石矿物石英、硅灰石、磁黄铁矿,在使用条件方面能够满足窑头罩内衬的要求。

技术实现要素:

3.本发明的目的在于提供一种水泥窑窑头罩用预制件及其制备方法,解决了现有技术中浇注料的气孔率增大,强度降低,并严重影响浇注料的耐磨性能,内衬抗冲刷性较差,施工寿命较短的问题。

4.本发明采用的技术方案如下:一种水泥窑窑头罩用预制件,所述预制件包括自下而上依次浇筑成型的耐磨层和隔热层,所述耐磨层与所述隔热层之间设置有t型凹槽,所述t型凹槽的深度为所述预制件厚度的1/2。

5.进一步地,所述耐磨层和所述隔热层的厚度比为3:1。

6.进一步地,所述耐磨层由质量份数及组分为18

‑

25份粒度为8

‑

5mm的钼矿渣,5

‑

10份粒度为5

‑

3mm的钼矿渣,10

‑

15份粒度为3

‑

1mm的钼矿渣,15

‑

20份粒度为3

‑

0mm的煤矸石,5

‑

10份粒度为1

‑

0mm的钼矿渣,4

‑

8份粒度为1

‑

0mm的碳化硅,6

‑

10份筛分粒度小于等于200

目的焦宝石粉,4

‑

8份筛分粒度小于等于320目的金属硅粉,4

‑

6份硅微粉,3

‑

5份铝酸钙水泥,0.08

‑

0.12份高效分散剂df的原料混合而成。

7.进一步地,所述隔热层由质量份数及组分为12

‑

15份粒度为10

‑

5mm的页岩陶粒,18

‑

22份粒度为5

‑

2mm的页岩陶粒,20

‑

25份粒度为2

‑

0mm的页岩陶粒,10

‑

15份粒度为5

‑

0mm的珍珠岩,8

‑

12份筛分粒度为小于等于200目的焦宝石粉,18

‑

23份筛分粒度为小于等于200目的硅藻土粉,15

‑

20份铝酸钙水泥,0.1

‑

0.2份高效分散剂df的原料混合而成。

8.本发明还提供一种水泥窑窑头罩用预制件的制备方法,包括以下步骤:s1.将耐磨层所需原料按比例混合并加入质量份数为4

‑

5份的水,放入搅拌机中混合均匀,搅拌均匀后在模具中浇注震动成形;s2.将隔热层所需原料按比例混合并加入质量份数为12

‑

15份的水,放入搅拌机中混合均匀,搅拌均匀后在模具中的所述s1中的耐磨层上方浇注震动成形,脱模,自然养护,得到半成品预制件;s3.对半成品预制件烘烤,烘烤后自然冷却降温,制得水泥窑窑头罩用预制件。

9.进一步地,所述步骤s2中浇注震动成形6h后脱模,自然养护时间为72h。

10.进一步地,所述步骤s2中包括以下子步骤:s21.烘烤以5℃/h 的升温速度升温到110℃,保温10 小时;s22.烘烤以20℃/h 的升温速度升温到400℃,保温8小时;s23.烘烤以30℃/h 的升温速度升温到800℃,保温8小时。

11.本发明的有益效果是:1、将耐磨层和隔热层进行一次性整体施工,再通过锚固件将预制件固定在窑头罩内侧,形成了相互啮合的整体性结构,并且具有良好的节能效果。

12.2、耐磨层采用工业固体废弃物钼矿渣和煤矸石作为主要原料,不但能够实现资源的循环利用,而且能够降低原材料成本。煤矸石能够使材料中保持一定的还原气氛,铁元素处于二价,使钼矿渣中合成部分铁铝尖晶石结合相,能够起到良好的增韧增强效果。金属硅能够与煤矸石中的游离碳生成部分碳化硅,起到增强作用,并起到防止碳化硅氧化的作用。耐磨层主要起到抗冲刷作用,隔热层主要起到防止窑内热量散失的作用,两者直接结合紧密,整体性强,施工方便。

13.3、相对于采用浇注料作为窑头罩内衬,预制件由于制作过程在生产企业进行,可以克服现场施工时间紧迫、环境季节温度变化、现场施工管理等因素产生的不利影响,经过充分的养护和严格的烘烤能够保证施工质量,大幅降低因施工不规范造成的质量问题,使耐火材料的性能得以充分发挥,安装后可以直接点火使用,大大缩短了检修时间。

附图说明

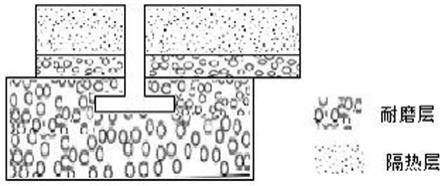

14.图1为本发明一种水泥窑窑头罩用预制件的示意图。

具体实施方式

15.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.见图1,一种水泥窑窑头罩用预制件,所述预制件包括自下而上依次浇筑成型的耐磨层和隔热层,所述耐磨层与所述隔热层之间设置有t型凹槽,所述t型凹槽的深度为所述预制件厚度的1/2,所述耐磨层和所述隔热层的厚度比为3:1。

17.实施例1称取质量份数为25份粒度为8

‑

5mm的钼矿渣,5份粒度为5

‑

3mm的钼矿渣,10份粒度为3

‑

1mm的钼矿渣,20份粒度为3

‑

0mm的煤矸石,10份粒度为1

‑

0mm的钼矿渣,8份粒度为1

‑

0mm的碳化硅,10份筛分粒度小于等于200目的焦宝石粉,8份筛分粒度小于等于320目的金属硅粉,6份硅微粉,3份铝酸钙水泥,0.12份高效分散剂df的原料混合,并加入5份水,放入搅拌机中混合均匀,搅拌均匀后在模具中浇注震动成形制得耐磨层。

18.称取质量份数为15份粒度为10

‑

5mm的页岩陶粒,22份粒度为5

‑

2mm的页岩陶粒,25份粒度为2

‑

0mm的页岩陶粒,15份粒度为5

‑

0mm的珍珠岩,12份筛分粒度为小于等于200目的焦宝石粉,23份筛分粒度为小于等于200目的硅藻土粉,20份铝酸钙水泥,0.2份高效分散剂df的原料混合,并加入15份水,放入搅拌机中混合均匀,搅拌均匀后在模具中的耐磨层上方浇注震动成形,成形后6h后脱模,并自然养护时间为72h,得到半成品预制件。

19.对半成品预制件烘烤,首先烘烤烘烤以5℃/h 的升温速度升温到110℃,保温10 小时;其次烘烤以20℃/h 的升温速度升温到400℃,保温8小时;最后烘烤以30℃/h 的升温速度升温到800℃,保温8小时后自然冷却降温,制得水泥窑窑头罩用预制件。

20.实施例2称取质量份数为18份粒度为8

‑

5mm的钼矿渣,10份粒度为5

‑

3mm的钼矿渣,15份粒度为3

‑

1mm的钼矿渣,15份粒度为3

‑

0mm的煤矸石,5份粒度为1

‑

0mm的钼矿渣,4份粒度为1

‑

0mm的碳化硅,6份筛分粒度小于等于200目的焦宝石粉,4份筛分粒度小于等于320目的金属硅粉,4份硅微粉,5份铝酸钙水泥,0.08份高效分散剂df的原料混合,并加入4份水,放入搅拌机中混合均匀,搅拌均匀后在模具中浇注震动成形制得耐磨层。

21.称取质量份数为12份粒度为10

‑

5mm的页岩陶粒,18份粒度为5

‑

2mm的页岩陶粒,20份粒度为2

‑

0mm的页岩陶粒,10份粒度为5

‑

0mm的珍珠岩,8份筛分粒度为小于等于200目的焦宝石粉,18份筛分粒度为小于等于200目的硅藻土粉,15份铝酸钙水泥,0.1份高效分散剂df的原料混合,并加入12份水,放入搅拌机中混合均匀,搅拌均匀后在模具中的耐磨层上方浇注震动成形,成形后6h后脱模,并自然养护时间为72h,得到半成品预制件。

22.对半成品预制件烘烤,首先烘烤烘烤以5℃/h 的升温速度升温到110℃,保温10 小时;其次烘烤以20℃/h 的升温速度升温到400℃,保温8小时;最后烘烤以30℃/h 的升温速度升温到800℃,保温8小时后自然冷却降温,制得水泥窑窑头罩用预制件。

23.实施例3称取质量份数为20份粒度为8

‑

5mm的钼矿渣,8份粒度为5

‑

3mm的钼矿渣,12份粒度为3

‑

1mm的钼矿渣,18份粒度为3

‑

0mm的煤矸石,8份粒度为1

‑

0mm的钼矿渣,6份粒度为1

‑

0mm的碳化硅,8份筛分粒度小于等于200目的焦宝石粉,6份筛分粒度小于等于320目的金属硅粉,5份硅微粉,4份铝酸钙水泥,0.1份高效分散剂df的原料混合,并加入4份水,放入搅拌机中混合均匀,搅拌均匀后在模具中浇注震动成形制得耐磨层。

24.称取质量份数为14份粒度为10

‑

5mm的页岩陶粒,20份粒度为5

‑

2mm的页岩陶粒,22份粒度为2

‑

0mm的页岩陶粒,12份粒度为5

‑

0mm的珍珠岩,10份筛分粒度为小于等于200目的

焦宝石粉,20份筛分粒度为小于等于200目的硅藻土粉,18份铝酸钙水泥,0.15份高效分散剂df的原料混合,并加入14份水,放入搅拌机中混合均匀,搅拌均匀后在模具中的耐磨层上方浇注震动成形,成形后6h后脱模,并自然养护时间为72h,得到半成品预制件。

25.对半成品预制件烘烤,首先烘烤烘烤以5℃/h的升温速度升温到110℃,保温10小时;其次烘烤以20℃/h的升温速度升温到400℃,保温8小时;最后烘烤以30℃/h的升温速度升温到800℃,保温8小时后自然冷却降温,制得水泥窑窑头罩用预制件。

26.实施例4称取质量份数为19份粒度为8

‑

5mm的钼矿渣,9份粒度为5

‑

3mm的钼矿渣,14份粒度为3

‑

1mm的钼矿渣,16份粒度为3

‑

0mm的煤矸石,9份粒度为1

‑

0mm的钼矿渣,7份粒度为1

‑

0mm的碳化硅,9份筛分粒度小于等于200目的焦宝石粉,7份筛分粒度小于等于320目的金属硅粉,4份硅微粉,4份铝酸钙水泥,0.09份高效分散剂df的原料混合,并加入4.5份水,放入搅拌机中混合均匀,搅拌均匀后在模具中浇注震动成形制得耐磨层。

27.称取质量份数为14份粒度为10

‑

5mm的页岩陶粒,21份粒度为5

‑

2mm的页岩陶粒,22份粒度为2

‑

0mm的页岩陶粒,14份粒度为5

‑

0mm的珍珠岩,9份筛分粒度为小于等于200目的焦宝石粉,22份筛分粒度为小于等于200目的硅藻土粉,19份铝酸钙水泥,0.2份高效分散剂df的原料混合,并加入13份水,放入搅拌机中混合均匀,搅拌均匀后在模具中的耐磨层上方浇注震动成形,成形后6h后脱模,并自然养护时间为72h,得到半成品预制件。

28.对半成品预制件烘烤,首先烘烤烘烤以5℃/h的升温速度升温到110℃,保温10小时;其次烘烤以20℃/h的升温速度升温到400℃,保温8小时;最后烘烤以30℃/h的升温速度升温到800℃,保温8小时后自然冷却降温,制得水泥窑窑头罩用预制件。

29.对实施例1

‑

实施例4制得的水泥窑窑头罩用预制件进行测试,如表1所示。

30.表1水泥窑窑头罩用预制件性能测试由此可见,本发明制得的水泥窑窑头罩预制件具有较高的强度,隔热性好,防止热量散失,耐磨性优异。

31.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。