1.本发明涉及炼钢连铸装备技术领域,更具体地说,涉及一种抑制连铸中间包冲击区湍动能的湍流控制器。

背景技术:

2.连铸中间包作为当今国际钢铁业普遍采用的高效连铸工艺技术一个重要的关键设备,对稳定连铸生产和提高连铸坯质量起着重要的作用。湍流抑制器是中间包常用的控流装置,主要用来缓冲钢液注入中间包这一过程,减轻钢液对中间包内壁的冲刷,以及所携带的巨大动能对中间包底部即长水口正下方处的巨大冲击,提高中间包使用寿命。早期,行业内采用在包底设置冲击垫达到缓冲钢液注流保护包底的作用,但在使用过程中发现一些不利的影响,冲击垫减小了长水口到包底的距离,容易在开浇时产生钢液飞溅。为了改善这种不利的因素,对湍流抑制器结构进一步完善。现在使用的湍流抑制器不但可以减少钢液飞溅,而且可以抑制钢液注流湍动能,稳定并改善了钢液在注入过程的流动状态,减少因湍流动能带来的卷渣现象对钢液中夹杂物含量的影响,也避免或减少因喷溅产生的二次氧化对钢水质量的影响。

3.但是,现有技术中的中间包湍流控制器会在浇注时产生旋涡,这使得钢液对中间包壁面产生冲击作用以及较强的冲刷侵蚀,很大程度上影响到中间包的使用寿命;由于目前的连铸中间包内的钢液经过长水口注入到中间包内对中间包底部的冲击较大,因而现有的部分湍流控制器可以防止注流流股对中间包底部的冲击,但是在抑制冲击区湍动能方面仍然存在不足,在冲击区注流容易引起中间包液面翻腾和卷渣。另外,通过实践证明,湍流控制器内部结构的细微改变,会给冲击区湍动能带来很大的影响。

4.经检索,中国专利申请号为201410610522.3的申请案,公开了一种连铸中间包湍流器,该申请案中的湍流器,其外部结构为八棱柱体,在八个柱面上间隔分布着三个凸台;所述湍流器的内部为空腔,所述空腔的内侧面为旋转抛物面,所述空腔的内侧壁上均匀分布着八个导流孔,所述空腔的底部为底部中心旋转抛物面,沿所述底部中心旋转抛物面的外侧均匀分布八个小抛物面;该申请案虽然通过在湍流器内部底部中心为旋转抛物面,可以一定程度上化解钢水开浇时造成的高冲击动能,但冲击区湍动能大,注流容易引起中间包液面翻腾和卷渣的现象仍没有得到有效解决,另外采用该申请案的技术方案,在浇注结束后湍流控制器中会残留部分钢液,从而缩短了湍流控制器的使用寿命。

5.另外,实用新型的名称:一种中间包整体导流式湍流控制器(专利号:zl201921407736.5,公布日:20201215),中间包湍流控制器(专利号:zl201020126178.8,公告日:20140618),上述技术方案主要针对的是t形中间包内,湍流控制器本体与两侧固定导流板相连接,所述湍流控制器的使用范围有一定的局限,同时对于流场的控制方面不够全面。

技术实现要素:

6.1、发明要解决的技术问题

7.针对现有技术中钢液浇铸时冲击区湍动能大,容易引起中间包液面翻腾和卷渣的问题,本发明提供了一种抑制连铸中间包冲击区湍动能的湍流控制器,采用本发明的技术方案,能够有效抑制在钢液浇铸过程中产生湍动能,降低浇铸对中间包底部的冲击力,增加钢液在注流区停留时间,并保证了湍流抑制器在中间包内的稳定性,延长中间包使用寿命。

8.2、技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.本发明的一种抑制连铸中间包冲击区湍动能的湍流控制器,包括控制器本体和形成在控制器本体内的中空腔室,所述的控制器本体包括底壁和侧壁,所述的底壁上设有凸出的椭球体,围绕椭球体的四周间隔设有弧形挡板。

11.进一步地,所述的椭球体位于底壁的中心,其椭圆抛物面的方程为其中,a的取值要小于b,a的取值范围为2~4d,b的取值范围为3~4d,z取值范围为0.1~0.2d,z方向为注流的垂直方向,x方向为中间包的长度方向,y方向为中间包的宽度方向,d为控制器本体底部圆周的内径。

12.进一步地,所述的弧形挡板内侧面为抛物柱面,所述的抛物柱面的方程为y=kx2 c,其中,抛物柱面顶点距离控制器中心的距离c为0.275~0.375d,k的取值范围为-1.5/d~-1.0/d。

13.进一步地,所述的弧形挡板设有4个,且均匀分布在同一圆周上,其高度为控制器本体底部外径的1/4至2/3。

14.进一步地,所述的控制器本体内的中空腔室为倒圆台型,该中空腔室的顶部直径大于底部直径;所述的中空腔室上端开口处设有帽檐,帽檐围成的出口仍为倒圆台型,该出口顶部直径大于底部直径。

15.进一步地,所述的中空腔室顶部直径为中空腔室底部直径的1.1-1.2倍,所述的出口底部直径为中空腔室底部直径的0.85-0.95倍,出口顶部直径为中空腔室底部直径的0.95-1.05倍。

16.进一步地,所述侧壁的圆周方向上开设有间隔设置的导流孔,该导流孔正对弧形挡板设置。

17.进一步地,所述导流孔为圆台孔,该圆台孔内侧的孔径小于外侧的孔径,且圆台孔内侧孔的孔径为10-20mm,外侧孔的孔径为15-30mm;所述内侧孔的圆心距底壁的高度为8-12mm。

18.进一步地,所述的控制器底部设有底座,该底座包括上部台阶和下部台阶,上部台阶和下部台阶均为环形,且上部台阶的半径小于下部台阶的半径。

19.进一步地,所述的下部台阶的半径为控制器本体底部外侧半径的1.15-1.35倍,上部台阶的半径为控制器本体底部外侧半径的1.1-1.3倍;下部台阶的高度为控制器本体高度的0.1-0.2倍,上部台阶的高度为控制器本体高度的0.15-0.25倍。

20.3、有益效果

21.相比于现有技术,本发明的有益效果为:

22.(1)本发明的一种抑制连铸中间包冲击区湍动能的湍流控制器,其底壁和侧壁围成一个中空腔室,在底壁上设置椭球体和弧形挡板,采用这样的设计不仅使得湍流控制器可以保留现有的功能,而且可以将钢液下落时对中间包底部的冲击能向四周扩散并在挡板内部对冲抵消,抑制了涡流的产生,使钢液的流向更加合理,且防止钢液出现飞溅等现象,提高了中间包使用的安全性,也延长了中间包和湍流控制器的使用寿命。

23.(2)本发明的一种抑制连铸中间包冲击区湍动能的湍流控制器,通过对椭球体具体结构参数的进一步优化设计,使得钢液注流冲击到湍流控制器底部时,沿着椭圆抛物面光滑地过渡到湍流控制器内部,整个过程中钢液的流向更加平稳,减少了注流流股的飞溅,减缓中间包冲击区液面的波动,进一步抑制了涡流的形成。

24.(3)本发明的一种抑制连铸中间包冲击区湍动能的湍流控制器,通过对弧形挡板具体结构参数的进一步优化设计,其采用抛物柱面且间隔分布,钢液经过椭球体,冲击到弧形挡板的抛物面后,流股一方面经抛物柱面相互碰撞,降低钢液的湍动能,另一方面流股可以从弧形挡板之间的空隙中流出,可以降低钢液流股对于弧形挡板壁面的冲击,减小冲击力的同时可以提高钢液的平均停留时间,降低自由液面的波动和卷渣,从而可以进一步控制钢液中的流场分布,改善中间包冶金的效果。

25.(4)本发明的一种抑制连铸中间包冲击区湍动能的湍流控制器,其侧壁的圆周方向上开设有导流孔,该导流孔内侧的孔径小于外侧的孔径,能够降低从孔内流出钢液的速度,降低钢液的湍动能,导流孔与内侧弧形挡板之间的空隙的距离较大,能有效增加湍流控制器内钢液的流动路径,增加钢液的平均停留时间,也可降低钢液的平均湍动能。

26.(5)本发明的一种抑制连铸中间包冲击区湍动能的湍流控制器,通过在湍流控制器底部设置环形底座,可以满足湍流控制器与底座连接的稳定性,避免由于流体的冲刷和应力分布不均引起湍流控制器的偏移和漂浮。

附图说明

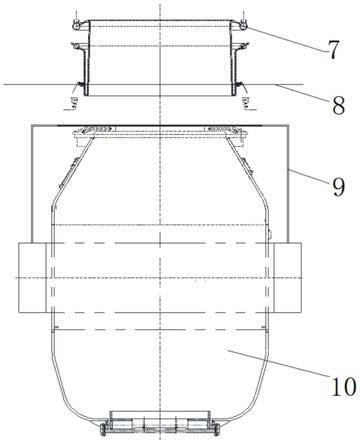

27.图1为本发明的一种抑制连铸中间包冲击区湍动能的湍流控制器的结构示意图;

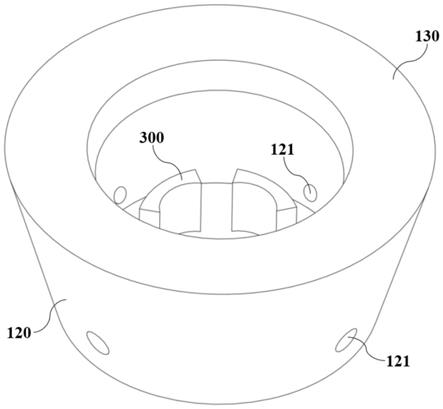

28.图2为本发明的湍流控制器的俯视结构示意图;

29.图3为本发明的湍流控制器的主视结构示意图;

30.图4为图2中a-a处的剖面结构示意图;

31.图5为本发明的湍流控制器的底座的结构示意图。

32.示意图中的标号说明:

33.110、底壁;120、侧壁;121、导流孔;130、帽檐;200、椭球体;300、弧形挡板;400、底座;410、上部台阶;420、下部台阶。

具体实施方式

34.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

35.实施例1

36.如图1-4所示,本实施例的一种抑制连铸中间包冲击区湍动能的湍流控制器,包括控制器本体和形成在控制器本体内的中空腔室。其中,控制器本体包括底壁110和侧壁120,底壁110上设有凸出的椭球体200,围绕椭球体200的四周间隔设有弧形挡板300。当钢液注

入湍流抑制器后,冲击椭球体200并顺着其表面流动,之后在弧形挡板300的作用下,使产生的流股相互削弱抵消,抑制了涡流的产生。该湍流控制器不仅可以将钢液下落时对中间包底部的冲击能向四周扩散并在弧形挡板300之间对冲抵消,抑制了涡流的产生,降低了注流的湍动能,防止钢液出现飞溅和对液面的卷渣。同时也可增加湍流控制器内钢液的平均停留时间,使钢液的流向更加合理,减轻了钢液在湍流抑制器中因涡流对耐火材料的冲刷,以改善中间包的冶金作用。

37.所述的椭球体200的冲击面为椭圆抛物面,椭圆抛物面的方程为此处z方向为注流的垂直方向,x方向为中间包的长度方向,y方向为中间包的宽度方向。椭球体200凸起的高度与椭圆抛物面z的取值范围有关,z的最大值的取值与湍流控制器底部圆周的内径d有关,取值范围为0.1~0.2d,在该取值范围内椭球体200能够较好地将长水口流出钢水的湍动能进行耗散,本实施例中z取0.1d。椭圆抛物面与湍流器底面相交的截面为椭圆,其中a,b的取值范围与湍流控制器底部圆周的内径d有关,由于x方向为中间包的长度方向,y方向为中间包的宽度方向,在椭圆抛物面的参数选择上a的取值要小于b,从而使得从椭圆抛物面流下的钢水在沿着中间包宽度方向的耗散率更大,在减小注流湍动能的同时,降低注流对于中间包宽度方向上耐火材料的侵蚀。a的取值范围为2~4d,b的取值范围为3~4d,本实施例中a取2d,b取3d。椭圆抛物面的设计可以使钢液的流向更加合理,且防止钢液出现飞溅、对湍流控制器底部冲击力过大,提高了中间包的安全性也延长了中间包的使用寿命,以及减轻了钢液在湍流控制器中因形成涡流而对耐火材料的冲刷,抑制了涡流的形成避免了钢液的过于扰动,进而较少注流卷渣。

38.所述的弧形挡板300的内侧面为抛物柱面,本实施例中的抛物柱面是垂直于底壁110设置,当然也可以倾斜设置。例如,该抛物柱面可向外侧倾斜布置,抛物柱面与竖直方向的夹角为0-5度。该布置角度有利于从湍流器中心流出钢液湍动能的耗散,降低钢流的速度,同时也可以保证倾斜的抛物柱面具有较好的稳定性。抛物柱面的方程为y=kx2 c,各抛物面的开口方向皆朝向湍流器的中心,其中,抛物面顶点距离湍流控制器中心的距离c为0.275~0.375d,k的取值范围与椭圆抛物面的底部圆周的直径有关,k为-1.5/d~-1.0/d,该系数可以保证抛物柱面的开口度大小适中,能够起到引导钢流的流动,同时能够减缓钢流对于耐火材料的冲刷。本实施例中c取0.375d,k取-1.5/d。注流经过椭圆抛物面流向湍流控制器外壁面,弧形挡板300高度为湍流控制器底部外径的1/4至2/3,分布在椭圆抛物面底部圆周的外侧方向,该高度一方面可以抑制湍流器中心向外扩散的湍动能,另一方面可以保证受流体冲击的耐火材料的强度。本实施例中的弧形挡板300设置为4个,高度为湍流控制器底部直径的1/4,且不连续地均匀分布在同一圆周上,相互夹角为90度,圆周方向上挡板间有空隙,从而进一步降低钢流对于耐火材料的冲刷强度。从钢包注流的钢液经过冲击椭球体,受冲击椭球体表面球面影响,部分冲击能会改变方向朝向球体四周,之后冲击到4块弧形挡板,顺着挡板内侧弧线在两侧大致沿切线方向流动,此时因每两个弧形挡板之间的两个流股因流向在同一条直线且方向相反,会将这8个流股的冲击能相互抵消,从而抑制住涡流的形成,稳定地从上方溢出进入中间包。另外,部分流股可以从两挡板的空隙中流出,可以降低钢液流股对于抛物柱壁面的冲击,减小冲击力的同时可以提高钢液的平均停留时间,降低自由液面的波动和卷渣,从而可以进一步控制钢液中的流场分布,改善中间包

冶金的效果。

39.所述湍流控制器内侧的空腔为倒圆台型,顶部的直径大于底部的直径,在空腔顶部出口处设有一帽檐130,该帽檐130可以抑制从湍流控制器底部折返的钢液的流速,降低钢液的湍动能。帽檐130围成的出口上沿空腔仍然是一个倒圆台,该圆台顶部的直径大于圆台的底部直径,顶部出口截面为圆形,下层圆台和上层圆台的连接为圆弧连接。本实施例中的湍流控制器放置在中间包长水口正下方,且倒圆台型空腔、湍流控制器底座以及帽檐130三者中心轴线为同一中心轴线。湍流控制器圆心正对长水口的圆心,椭球体200设置在湍流控制器底部圆心处,其椭圆抛物面与底部相连,其圆心与底部中心处于同一点。所述的圆台顶部呈现倒圆台结构有利于降低出流断面的平均速度。中空腔室顶部直径为中空腔室底部直径的1.1-1.2倍,帽檐130的出口底部直径为中空腔室底部直径的0.85-0.95倍,帽檐130出口顶部直径为中空腔室底部直径的0.95-1.05倍。具体到本实施例中,中空腔室顶部直径为中空腔室底部直径的1.1倍,帽檐130的出口底部直径为中空腔室底部直径的0.9倍,帽檐130出口顶部直径为中空腔室底部直径的1.0倍。湍流控制器外部结构也为倒圆台设计,可有效降低注流冲击湍流控制器底面后折返流体的流速,提高了钢液的流通截面,增加了湍流控制器内钢液的平均停留时间,改善连铸中间包的冶金效果。

40.另外,湍流控制器外壁上还开设有导流孔121,其分布在湍流控制器的底部,且为圆台形孔,湍流控制器内侧的孔的直径小于外侧孔的直径,同时要保证外侧孔距离中间包底不可太大。导流孔121与湍流控制器的外侧壁面垂直,优选地设置4个,4个开孔在圆周方向均匀分布,即其在圆周方向的夹角为90度,该导流孔121正对弧形挡板300设置,也即弧形挡板300设置在椭球体200和导流孔121之间,阻隔钢液自椭球体200直接向导流孔121流通。上述导流孔内侧孔的直径可为10-20mm,外侧孔的直径可为15-30mm。内侧圆孔的圆心距离湍流控制器底壁的高度可为8-12mm,具体到本实施例中,导流孔内侧孔的直径为15mm,外侧孔的直径为20mm,内侧圆孔距离湍流控制器内部的高度为10mm。该圆台孔与抛物柱面的底部中心线重合。导流孔121外侧直径大于孔内直径,能够降低从孔内流出钢液的速度,降低钢液的湍动能,其布局与内侧挡板的空隙的距离较大,能有效增加湍流控制器内钢液的流动路径,增加钢液的平均停留时间,也可降低钢液的平均湍动能,减小湍流控制器上方,钢液液面的波动,改善了湍流控制器内的冶金效果。

41.所述的湍流控制器底部分布着两层环形底座,两层环形底座呈台阶形分布,最外层底座即下部台阶420的半径为湍流控制器底部外侧半径的1.15-1.35倍,上层底座即上部台阶410的半径为湍流控制器底部外侧半径的1.1-1.3倍;最外层底座阶梯的高度为湍流控制器全高的0.1-0.2倍,上层底座阶梯的高度为湍流控制器全高的0.15-0.25倍。具体到本实施例中,最外层底座的半径为湍流控制器底部外侧半径的1.25倍,上层底座的半径为湍流控制器底部外侧半径的1.1倍;最外层底座阶梯的高度为湍流控制器全高的0.1倍,上层底座阶梯的高度为湍流控制器全高的0.15倍。在中间包内部砌筑耐火材料时,在中间包底部内置双层环形底座,可有效固定中间包使用初期的湍流控制器,防止湍流控制器上浮。在中间包的后期使用中,也可以保证湍流控制器即使磨损也不会上浮。所述的湍流控制器与底部两层环形底座一体成型,可以满足湍流控制器与底座连接的稳定性,避免由于流体的冲刷和应力分布不均引起湍流控制器的偏移和漂浮。

42.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所

示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。