1.本发明涉及一种电梯井架加工装置,特别是一种一体式电梯井架用加工装置。

背景技术:

2.随着电梯技术的发展和厂家对电梯安装效率、安装成本的追求,目前的电梯越来越多的采用模块式的井架结构,即先将各型材在厂房内进行预装形成整体式的井架模块,并对井架模块的各连接部位进行打孔和开槽;待井架模块加工完成后再送往现场进行组装;现场安装人员在组装时仅需将各井架模块依次堆叠后通过预设的孔槽结构相互连接,便能实现对电梯井架的搭建,后续功能部件也能够通过预设的孔槽完成安装。进而相比利用型材现场焊接形成电梯井架,并现场打孔实现部件安装的方式能够大幅减少安装现场的工作量并提高对电梯的安装效率。

3.但这种模块式的井架结构在加工时却存在诸多困难,其一是由于目前井架型材的规格及所需加工的孔槽尺寸普遍较大,很难通过人工进行打孔,使其需要通过卧式车床或卧式打孔机等设备进行加工。而由于组装后的井架模块普遍体积较大,且打孔位置十分分散,导致一方面现有设备很难实现对井架模块的整体安装和定位,另一方面设备也无法一次性对位置分散且朝向不同的孔位进行打孔。因此现有对井架模块的处理方式是先对单个型材进行加工,待孔槽开设完成后再通过焊接或螺栓连接的方式将各型材组装成一体式的井架模块。这种方式便会导致各型材在每次加工时均是单独定位,定位时的基准面也各不相同,进而使井架模块的不同型材上的孔位会因多次定位后的加工误差和安装误差产生偏移,即造成井架模块无法稳定连接或后续功能件定位不准确的问题。

4.其二是目前的井架型材在开设孔槽时,普遍以型材的某一指定平面为基准进行加工;但由于型材会不可避免的存在尺寸误差,导致不同型材在以相同平面作为基准面进行定位和加工时,其孔槽位置也无法做到完全一致,从而容易造成连接处孔槽的相互错位。而由于上述缺陷的存在,使得安装人员在组装时需要在厂房内对电梯井架进行整体组装,并在组装过程中排查出偏移的孔位后由人工进行修补,待电梯井架整体组装完成并检验无误后再重新拆解并分批发送至安装现场。

5.其三是随着厂家对电梯井架在加工效率、结构强度和功能性等方面的追求,目前电梯井架的型材结构也越来越复杂,使其不再以传统的槽钢、矩形钢或工字钢等标准型材作为原料进行加工,而是通过铸造工艺形成各种复杂结构,导致远离孔槽位置一侧的型材表面经常会出现没有能够用于平稳放置的平面,从而使得现有设备的定位工装很难对该型材进行定位,并进一步增加了对型材上各孔位的加工难度。

6.其四是由于型材本身存在直线度的误差,使得当电梯井架在整体搭建成型后,井架上下两端的孔位会因其立柱的轻微弯曲形成偏移;且由于井架的整体长度会达到数十米,使其电梯井架的顶部孔位相比设计值会形成数十毫米的位置偏差,从而造成其与顶部连接件孔位的完全错位,需要由作业人员通过重新打孔或焊接的方式完成安装。

7.因此,现有用于电梯井架的加工设备存在定位困难,加工精度低的问题。

技术实现要素:

8.本发明的目的在于,提供一种一体式电梯井架用加工装置。它能够实现对一体式井架模块的安装定位和加工,并提高对井架模块的加工精度。

9.本发明的技术方案:一种一体式电梯井架用加工装置,包括安装底面,安装底面上设有三轴龙门架,三轴龙门架包括依次连接的第一横移架、第二横移架和升降架,升降架的端部转动连接有矩形的回转盘,回转盘上设有加工组件;所述安装底面上并排设有多个定位槽,定位槽上分别设有一个固定柱和多个滑动柱,滑动柱和固定柱上均设有托举部和多个装夹部。

10.前述的一种一体式电梯井架用加工装置中,所述加工组件包括第一钻孔模块和第二钻孔模块,第一钻孔模块和第二钻孔模块的数量均为两个且分别位于回转盘的四周边缘,第一钻孔模块和第二钻孔模块的端部经皮带轮滑动连接回转盘,两个第一钻孔模块分别位于回转盘的底部和顶部,两个第二钻孔模块分别位于回转盘的底部和顶部,第一钻孔模块和第二钻孔模块的钻孔方向呈相互垂直设置。

11.前述的一种一体式电梯井架用加工装置中,所述第一钻孔模块和第二钻孔模块的侧壁上均设有吸磁铁,所述皮带轮两侧的回转盘上设有配合吸磁铁的吸附板。

12.前述的一种一体式电梯井架用加工装置中,所述托举部上设有托板,装夹部上设有相互垂直的两个滑轮,所述滑动柱和固定柱上的滑轮均通过锁紧件连接装夹部,所述滑动柱上的托板通过锁紧件连接托举部。

13.前述的一种一体式电梯井架用加工装置中,所述锁紧件包括螺纹连接在滑动柱或固定柱上的锁紧螺栓,锁紧螺栓的一端滑动连接有套管,套管的外部连接托板和滑轮,套管和锁紧螺栓之间设有压簧。

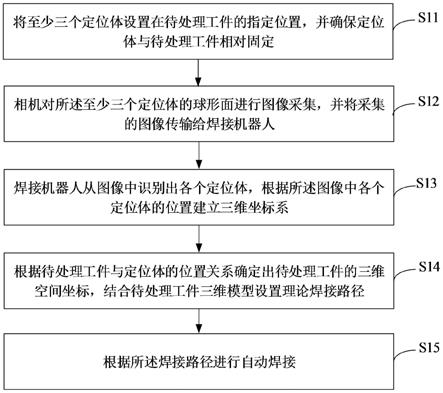

14.前述的一种一体式电梯井架用加工装置中,所述固定柱的托板上设有竖板,竖板上设有连接井架模块的定位销孔。

15.前述的一种一体式电梯井架用加工装置中,一体式电梯井架用加工装置的使用方法包括以下步骤:

16.①

将组装后的井架模块吊装至安装底面上,并使井架模块的一侧立柱连接固定柱,固定柱在连接时通过托板对立柱的底面进行托举,通过滑轮对立柱的两侧侧壁进行装夹;

17.②

固定柱连接后,将滑动柱移动至井架模块的剩余立柱一侧并固定,然后分别利用滑动柱上的托板和滑轮对立柱的底面和侧面进行托举和装夹;

18.③

人工测量固定柱上立柱的垂直度,并通过调整装夹部两侧的锁紧螺栓使滑轮对井架模块进行摆动,从而使该立柱处于竖直状态;

19.④

旋紧固定柱上托举部的锁紧螺栓,使托板和立柱的底部相互贴合并对其进行支撑,然后分别旋紧各滑动柱上的锁紧螺栓,使滑动柱上的托板和滑轮对其余立柱进行锁紧;

20.⑤

去除对井架模块的吊装,使得井架模块以固定柱为基准保持竖直状态;

21.⑥

由三轴龙门架带动回转盘上的加工组件移动至打孔位置,并由第一钻孔模块或第二钻孔模块对井架模块的不同部位开设孔槽;

22.⑦

井架模块在开设孔槽后重新吊装,使得井架模块从固定柱和滑动柱上抽出,得到井架模块成品。

23.前述的一种一体式电梯井架用加工装置中,所述步骤

②

中各托板和滑轮对立柱进行托举和装夹后,各锁紧件上的锁紧螺栓和套管之间留有间隙;所述步骤

④

中各托板和滑轮对立柱进行锁紧后,各锁紧件上的锁紧螺栓和套管底面相互贴合。

24.前述的一种一体式电梯井架用加工装置中,所述步骤

⑥

中的加工组件在开设孔槽时,由回转盘通过转动带动第一钻孔模块或第二钻孔模块对不同方向上的井架模块进行加工;当加工过程中升降架和井架模块相互干涉时,由皮带轮带动第一钻孔模块或第二钻孔模块横移至另一侧,对井架模块进行避让。

25.前述的一种一体式电梯井架用加工装置中,所述步骤

①

中井架模块在吊装前,由人工在立柱底部开设定位孔,并在固定柱对该立柱进行连接时利用定位销穿过定位销孔和定位孔,对井架模块进行定位;当相邻步骤

⑦

中的相邻井架模块成品在连接时,以定位孔为基准对相邻立柱进行连接。

26.与现有技术相比,本发明具有以下特点:

27.(1)本发明通过三轴龙门架和回转盘的配合,能够对加工组件上的各钻孔模块实现开孔方向的调整和三轴方向的横移,从而使加工组件能够对井架模块上不同部位、不同朝向的孔槽加工;通过对钻孔模块分布位置和滑动连接结构的优化,使其在加工时能够通过横移对井架模块进行避让,进而避免升降架和井架模块在加工过程中的相互干涉;通过钻孔模块钻孔方向的限定,则使本发明能够对井架模块进行六个方向的开孔作业,从而在上述配合下,使本发明能够在井架模块的一次定位过程中实现对全部孔槽的加工,有效提高各孔槽之间的位置准确度,避免多次定位或型材拼接问题造成的精度误差;

28.(2)通过安装底面、滑动柱和固定柱的配合,则能够以固定柱为基准对一体式的井架模块进行装夹和托举,并保持井架模块在托举后处于凌空状态,从而一方面实现了本发明对不同规格、不同型材外形的井架模块的固定,另一方面方便加工组件对井架模块底部孔槽的加工;

29.(3)通过装夹部和锁紧件的结构配合,使得本发明能够在装夹过程中对井架模块的倾斜状态进行调整;在此基础上,本发明进一步优化了对井架模块的安装方法,使得井架模块在安装时能够通过先装夹、再调整、后锁紧的步骤,实现对井架模块在装夹后的垂直度控制,即保证井架模块在安装后处于完全竖直状态;而在上述配合下,本发明能够有效避免井架模块因定位面偏移造成孔位位置的整体偏移,进而防止井架模块在相互连接时出现折角现象;通过托举部和锁紧件的结构配合,则能够在井架模块定位后对其底面进行托举,在保证托举稳定性的同时避免因型材切割平面的水平度偏差造成井架模块的摆放位置误差;

30.(4)通过对竖板和定位销孔的配合,使得本发明还能够先对井架模块的一侧立柱开设定位孔,再以该定位孔为基准对井架模块进行加工,进而使本发明能够通过定位孔代替型材外表面作为基准对不同井架模块进行加工,即消除了型材表面直线度误差和安装误差产生的定位偏差,进一步提高对井架模块的加工精度;当加工成型后的井架模块在组装时,也能够通过定位孔和定位销的配合进行安装,进而使相邻井架模块上的孔槽位置也能够以统一的基准进行连接;而在上述配合下,使各井架模块上的孔槽位置均能够保持统一的定位基准,即消除了不同井架模块之间因自身尺寸精度偏差造成的孔位偏移,使得本发明在搭建后的电梯井架的顶部孔位和底部孔位之间的偏差能够控制在10mm以内。

31.所以,本发明能够实现对一体式井架模块的安装定位和加工,并提高对井架模块

的加工精度。

附图说明

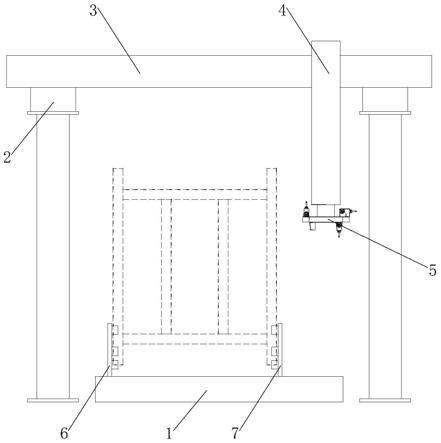

32.图1是本发明的结构示意图;

33.图2是本发明在加工时的俯视图;

34.图3是图2的a向放大图;

35.图4是图2的b向视图;

36.图5是托举部的结构示意图。

37.附图中的标记为:1

‑

安装底面,2

‑

第一横移架,3

‑

第二横移架,4

‑

升降架,5

‑

回转盘,6

‑

固定柱,7

‑

滑动柱,8

‑

第一钻孔模块,9

‑

第二钻孔模块,10

‑

吸附板,11

‑

皮带轮,12

‑

吸磁铁,13

‑

托举部,14

‑

装夹部,15

‑

托板,16

‑

滑轮,17

‑

锁紧螺栓,18

‑

套管,19

‑

压簧,20

‑

竖板,21

‑

定位销孔,101

‑

定位槽。

具体实施方式

38.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

39.实施例1。一种一体式电梯井架用加工装置,构成如图1所示,包括安装底面1,安装底面1上设有三轴龙门架,该三轴龙门架为常规具有xyz轴三向移动功能的机械臂,三轴龙门架包括依次连接的第一横移架2、第二横移架3和升降架4,升降架4的端部转动连接有矩形的回转盘5,回转盘5经步进电机转动连接升降架,回转盘5每次转动时的角度为90

°

,回转盘5上设有加工组件;所述安装底面1上并排设有多个定位槽101,定位槽101上分别设有一个固定柱6和多个滑动柱7,固定柱6和安装底面1相互固定,滑动柱7滑动连接在定位槽101上,并能够在滑动到位后夹紧固定;滑动柱7和固定柱6上均设有托举部13和多个装夹部14,滑动柱7和固定柱6的外形尺寸,以及装夹部14的分布位置根据不同规格的电梯井架的立柱位置进行定制,使得装夹部14在装夹后与井架模块上的孔位呈相互错位设置。

40.所述加工组件包括第一钻孔模块8和第二钻孔模块9,第一钻孔模块8和第二钻孔模块9均为常规的钻削加工模块,可通过更换刀具实现对不同形状的孔槽加工;第一钻孔模块8和第二钻孔模块9的数量均为两个且分别位于回转盘5的四周边缘,第一钻孔模块8和第二钻孔模块9的端部经皮带轮11滑动连接回转盘5,皮带轮11外部连接电机实现驱动旋转,两个第一钻孔模块8分别位于回转盘5的底部和顶部,两个第二钻孔模块9分别位于回转盘5的底部和顶部,位于回转盘5顶部的第一钻孔模块8和第二钻孔模块9呈相对设置在回转盘5的左右两侧,第一钻孔模块8的钻孔方向水平设置,两个第二钻孔模块9的钻孔方向分别为向上和向下。

41.所述第一钻孔模块8和第二钻孔模块9的侧壁上均设有吸磁铁12,所述皮带轮11两侧的回转盘5上设有配合吸磁铁12的吸附板10,在横移到位后与吸附板10相互吸合,从而起到定位和减振的功能。

42.所述托举部13上设有托板15,装夹部14上设有相互垂直的两个滑轮16,所述滑动柱7和固定柱6上的滑轮16均通过锁紧件连接装夹部14,所述滑动柱7上的托板15通过锁紧件连接托举部13。

43.所述锁紧件包括螺纹连接在滑动柱7或固定柱6上的锁紧螺栓17,锁紧螺栓17的一端滑动连接有套管18,套管18的外部连接托板15和滑轮16,套管18和锁紧螺栓17之间设有压簧19,压簧19的一端和锁紧螺栓17上的台阶面相互贴合。

44.一体式电梯井架用加工装置的使用方法包括以下步骤:

45.①

将组装后的井架模块通过行车等吊具吊装至安装底面的上方,并使其处于凌空状态,然后将井架模块的一侧立柱连接固定柱,固定柱在连接时通过托板对立柱的底面进行托举,通过滑轮对立柱的两侧侧壁相互贴合;

46.②

固定柱连接后,将滑动柱移动至井架模块的剩余立柱一侧并固定,然后分别利用滑动柱上的托板和滑轮对立柱的底面和侧面进行托举和装夹,井架模块在装夹后保持相对活动状态,能够在受到外力后产生轻微翻转;

47.③

人工测量固定柱上立柱的垂直度,并根据立柱的偏移量通过调整装夹部两侧的锁紧螺栓使滑轮对井架模块分别从两个方向施加压力,使井架模块在受压后克服另一侧的弹簧弹力进行摆动,从而使该立柱翻转至竖直状态;

48.④

旋紧固定柱上托举部的锁紧螺栓,使托板和立柱的底部相互贴合并对其进行支撑,然后分别旋紧各滑动柱上的锁紧螺栓,使滑动柱上的托板和滑轮对其余立柱进行锁紧,使井架模块保持固定不动;

49.⑤

去除对井架模块的吊装,使得井架模块以固定柱为基准保持竖直状态;

50.⑥

由三轴龙门架带动回转盘上的加工组件移动至打孔位置,并由第一钻孔模块或第二钻孔模块对井架模块的不同部位开设孔槽,加工组件的动作流程由设计人员进行编程,从而结合三轴龙门架的移动、回转盘的转动和皮带轮的配合横移实现各钻孔模块对井架模块中不同位置、不同朝向的孔槽的加工,并防止钻孔模块和升降架对井架模块造成的碰撞干涉;

51.⑦

井架模块在开设孔槽后重新吊装,然后旋松起到锁紧效果的锁紧螺栓,使得井架模块能够从固定柱和滑动柱上直接抽出,得到井架模块成品。

52.所述步骤

②

中各托板和滑轮对立柱进行托举和装夹后,各锁紧件上的锁紧螺栓和套管之间留有间隙,使得井架模块在受到挤压后能够克服弹簧弹力进行不同方向的摆动;所述步骤

④

中各托板和滑轮对立柱进行锁紧后,各锁紧件上的锁紧螺栓和套管底面相互贴合,从而保持井架模块的位置固定不动。

53.所述步骤

⑥

中的加工组件在开设孔槽时,由回转盘通过转动带动第一钻孔模块或第二钻孔模块对不同方向上的井架模块进行加工;当加工过程中升降架和井架模块相互干涉时,由皮带轮带动第一钻孔模块或第二钻孔模块横移至另一侧,对井架模块进行避让;钻孔模块在横移后其侧壁上的吸磁铁12和吸附板10相互吸合,从而避免钻孔模块在工作过程中的振动和位置偏移。

54.本发明的工作原理:井架模块在加工成型后普遍为矩形框体结构,且四个边角处设有向外延伸的立柱,从而利用立柱实现相邻的井架模块的相互连接。本发明在对井架模块进行定位时,先通过固定柱6和滑动柱7上各装夹部14对井架模块的四周立柱进行装夹,同时通过压簧19和套管18的配合使井架模块能够处于相对活动的状态,即在受力后能够可以克服压簧19进行翻转,进而实现对立柱垂直度的调整。当井架模块装夹后,安装人员对两个方向上的装夹部14的锁紧螺栓17进行调整,从而带动井架模块进行翻转,同时测量固定

柱6处立柱的垂直度,当固定柱6的侧壁保持竖直状态时完成对井架模块的定位。井架模块在定位后,将四周装夹部14的锁紧螺栓17完全旋紧,使井架模块失去翻转的空间;然后旋紧托举部13上的锁紧螺栓17,使得托板15能够与井架模块的立柱底面完全贴合,实现托举功能;托板15在托举后的高度会随立柱切割面的高度变化形成起伏,使得本发明的安装方法能够以井架模块的立柱垂直度为基准进行加工,而不是以立柱的切割底面为基准,从而有效避免因切割误差造成井架模块在定位后的整体偏移,即保证井架模块和孔槽位置在竖直方向的一致性。

55.井架模块固定后,先由作业人员以某一指定孔位作基准,将三轴龙门架带动加工组件移动至该孔位后,通过回转盘5和各钻孔模块的配合对其进行打孔;然后以该孔位作为初始位置按相同方式对井架模块上六个方向的其他孔槽进行加工,从而使本发明能够在一次定位下实现对井架模块所有孔槽的加工。钻孔模块在加工时能够在皮带轮11的作用下针对井架模块的型材位置进行横向移动,从而避免各钻孔模块和升降架4与型材的相互干涉,并能够伸入型材内侧进行加工,提高对井架模块的加工稳定性。由于本发明能够通过预设的动作实现对孔槽的加工,使得该钻孔模块上各孔槽的相对位置能够由预设的程序控制实现,即脱离型材结构和基准面对孔槽定位的干扰,消除定位产生的加工误差,提高其加工精度。

56.实施例2。一种一体式电梯井架用加工装置,构成如图5所示,包括安装底面1,安装底面1上设有三轴龙门架,该三轴龙门架为常规具有xyz轴三向移动功能的机械臂,三轴龙门架包括依次连接的第一横移架2、第二横移架3和升降架4,升降架4的端部转动连接有矩形的回转盘5,回转盘5经步进电机转动连接升降架,回转盘5每次转动时的角度为90

°

,回转盘5上设有加工组件;所述安装底面1上并排设有多个定位槽101,定位槽101上分别设有一个固定柱6和多个滑动柱7,固定柱6和安装底面1相互固定,滑动柱7滑动连接在定位槽101上,并能够在滑动到位后夹紧固定;滑动柱7和固定柱6上均设有托举部13和多个装夹部14,滑动柱7和固定柱6的外形尺寸,以及装夹部14的分布位置根据不同规格的电梯井架的立柱位置进行定制,使得装夹部14在装夹后与井架模块上的孔位呈相互错位设置。

57.所述加工组件包括第一钻孔模块8和第二钻孔模块9,第一钻孔模块8和第二钻孔模块9均为常规的钻削加工模块,可通过更换刀具实现对不同形状的孔槽加工;第一钻孔模块8和第二钻孔模块9的数量均为两个且分别位于回转盘5的四周边缘,第一钻孔模块8和第二钻孔模块9的端部经皮带轮11滑动连接回转盘5,皮带轮11外部连接电机实现驱动旋转,两个第一钻孔模块8分别位于回转盘5的底部和顶部,两个第二钻孔模块9分别位于回转盘5的底部和顶部,位于回转盘5顶部的第一钻孔模块8和第二钻孔模块9呈相对设置在回转盘5的左右两侧,第一钻孔模块8的钻孔方向水平设置,两个第二钻孔模块9的钻孔方向分别为向上和向下。

58.所述第一钻孔模块8和第二钻孔模块9的侧壁上均设有吸磁铁12,所述皮带轮11两侧的回转盘5上设有配合吸磁铁12的吸附板10,在横移到位后与吸附板10相互吸合,从而起到定位和减振的功能。

59.所述托举部13上设有托板15,装夹部14上设有相互垂直的两个滑轮16,所述滑动柱7和固定柱6上的滑轮16均通过锁紧件连接装夹部14,所述滑动柱7上的托板15通过锁紧件连接托举部13。

60.所述锁紧件包括螺纹连接在滑动柱7或固定柱6上的锁紧螺栓17,锁紧螺栓17的一端滑动连接有套管18,套管18的外部连接托板15和滑轮16,套管18和锁紧螺栓17之间设有压簧19,压簧19的一端和锁紧螺栓17上的台阶面相互贴合。

61.所述固定柱6的托板15上设有竖板20,竖板20上设有连接井架模块的定位销孔21。

62.一体式电梯井架用加工装置的使用方法包括以下步骤:

63.①

将组装后的井架模块通过行车等吊具吊装至安装底面的上方,并使其处于凌空状态,然后将井架模块的一侧立柱连接固定柱,固定柱在连接时通过托板对立柱的底面进行托举,通过滑轮对立柱的两侧侧壁相互贴合;

64.②

固定柱连接后,将滑动柱移动至井架模块的剩余立柱一侧并固定,然后分别利用滑动柱上的托板和滑轮对立柱的底面和侧面进行托举和装夹,井架模块在装夹后保持相对活动状态,能够在受到外力后产生轻微翻转;

65.③

人工测量固定柱上立柱的垂直度,并根据立柱的偏移量通过调整装夹部两侧的锁紧螺栓使滑轮对井架模块分别从两个方向施加压力,使井架模块在受压后克服另一侧的弹簧弹力进行摆动,从而使该立柱翻转至竖直状态;

66.④

旋紧固定柱上托举部的锁紧螺栓,使托板和立柱的底部相互贴合并对其进行支撑,然后分别旋紧各滑动柱上的锁紧螺栓,使滑动柱上的托板和滑轮对其余立柱进行锁紧,使井架模块保持固定不动;

67.⑤

去除对井架模块的吊装,使得井架模块以固定柱为基准保持竖直状态;

68.⑥

由三轴龙门架带动回转盘上的加工组件移动至打孔位置,并由第一钻孔模块或第二钻孔模块对井架模块的不同部位开设孔槽,加工组件的动作流程由设计人员进行编程,从而结合三轴龙门架的移动、回转盘的转动和皮带轮的配合横移实现各钻孔模块对井架模块中不同位置、不同朝向的孔槽的加工,并防止钻孔模块和升降架对井架模块造成的碰撞干涉;

69.⑦

井架模块在开设孔槽后重新吊装,然后旋松起到锁紧效果的锁紧螺栓,使得井架模块能够从固定柱和滑动柱上直接抽出,得到井架模块成品。

70.所述步骤

②

中各托板和滑轮对立柱进行托举和装夹后,各锁紧件上的锁紧螺栓和套管之间留有间隙,使得井架模块在受到挤压后能够克服弹簧弹力进行不同方向的摆动;所述步骤

④

中各托板和滑轮对立柱进行锁紧后,各锁紧件上的锁紧螺栓和套管底面相互贴合,从而保持井架模块的位置固定不动。

71.所述步骤

⑥

中的加工组件在开设孔槽时,由回转盘通过转动带动第一钻孔模块或第二钻孔模块对不同方向上的井架模块进行加工;当加工过程中升降架和井架模块相互干涉时,由皮带轮带动第一钻孔模块或第二钻孔模块横移至另一侧,对井架模块进行避让;钻孔模块在横移后其侧壁上的吸磁铁12和吸附板10相互吸合,从而避免钻孔模块在工作过程中的振动和位置偏移。

72.所述步骤

①

中井架模块在吊装前,由人工在立柱底部开设定位孔,并在固定柱对该立柱进行连接时利用定位销穿过定位销孔和定位孔,对井架模块进行定位,从而使装置能够以定位销孔为基准对井架模块进行加工;当步骤

⑦

中的相邻井架模块成品在连接时,可以通过连接板分别对两侧立柱进行螺栓连接,连接板的两侧分别通过两个定位销与两侧立柱上的定位孔相互扣合,从而对两个井架模块进行定位,一方面保证井架模块在连接后

处于竖直状态,另一方面保证相邻井架模块上的孔槽位置的位置度。

73.本实施例通过利用定位销和定位孔的配合进行加工和安装的方式,使得不同井架模块上的孔位也能够以统一的基准进行加工,且不同井架模块在连接后其孔槽位置也能够相互对应,使得各井架模块的孔位能够不再以井架模块自身的型材表面作为基准面进行加工,并消除了基准孔位在定位时的误差,同时避免了型材直线度问题和安装偏差造成的孔位偏移;即电梯井架最下端和最上端的孔位能够以中间孔位作为基准依次定位,最大化的提高各孔位的位置精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。