1.本发明属于激光精密加工领域,尤其涉及一种超快激光可控孔型的群孔精密加工装置和方法。

背景技术:

2.如今,随着激光技术的不断成熟和快速发展,加之激光具有非直接接触、无材料选择、无机械应力、加工精密、质量好、效率高等优势,在微小孔加工、精细切割等工业领域被越来越广泛应用。比如传统的机械钻孔难以提供细小耐用的钻头,在大深径比孔的钻削过程中容易折断且难以排屑,还难以加工硬脆材料。电火花钻孔又只能加工导电材料,且在加工表面会产生重铸层。针对这些情形,激光钻孔则显现出了无与伦比的优势,渐渐发挥出不可或缺的重要作用。

3.目前,连续激光和长脉冲激光加工的孔尺寸较大,且质量精度不佳。而超快激光擅长加工精细结构,质量精度高。但由于目前超快激光器发出的激光大多都是线偏振态的高斯光束,直接加工的孔往往呈入口大、出口小的锥孔状,难以加工直孔。并且旋切或螺旋加工的孔出口还不圆,会变扁,扁的方向与线偏振的方向有关。因此,激光钻孔对于孔型的精密控制较为困难。

4.针对这些问题,目前有增加波片将线偏振光调整为圆偏振进行钻孔的,出口的圆度问题可以解决,但是无法解决锥度问题。锥度解决目前主流采用多光楔倾斜光束旋转头来实现,但设备精密性要求高,制造困难,价格昂贵。也有少量研究倾斜旋转台进行钻孔,但只是提出了初步设想,没有给出具体可行的操作方案,对孔型的控制能力差,难以重复加工相同的两个孔。

技术实现要素:

5.为解决上述的这些问题,本发明提供了一种超快激光可控孔型的群孔精密加工装置和方法,可以对工件上微孔的锥度、孔径、孔型、群孔加工和一致性实现精密控制,并且操作简单高效。

6.为达到此目的,本发明采用以下技术方案:

7.一种超快激光可控孔型的群孔精密加工装置,包括超快激光器、激光位移传感器、数控运动平台和计算机控制器;

8.所述超快激光器产生激光能够依次经过反射镜、聚焦透镜汇聚到工件上,工件经过工装夹具固定在数控运动平台上,激光位移传感器发射激光在反射镜上的入射角为45

°

,透过反射镜后与超快激光器发射激光同轴,计算机控制器用于连接控制超快激光器和数控运动平台。

9.本发明进一步的改进在于,所述数控运动平台包括三维数控运动平台a、手动摆动滑台、数控旋转台和三维数控运动平台b;

10.所述三维数控运动平台a能实现x,y,z三个方向上的运动,上面安装有手动摆动滑

台,并通过螺纹连接固定;

11.所述手动摆动滑台能绕y轴摆动,摆动最大角度

±

10

°

,分辨率5

′

,上面安装有数控旋转台,并通过螺纹连接固定;

12.所述数控旋转台旋转速度最大12s/r,旋转角度分辨率1

′

,上面安装有三维数控运动平台b,并通过螺纹连接固定;

13.所述三维数控运动平台b能实现x,y,z三个方向上的运动,上面安装有工装夹具,并通过螺纹连接固定。

14.本发明进一步的改进在于,所述超快激光器为飞秒激光器,波长800nm,重复频率1000hz,最大功率4w。

15.本发明进一步的改进在于,所述反射镜为单波长800nm反射镜,激光在反射镜上的入射角为45

°

。

16.本发明进一步的改进在于,所述聚焦透镜为平凸透镜,焦距200mm。

17.本发明进一步的改进在于,所述激光位移传感器发射激光波长为650nm,能够测量到倾斜表面上的距离,量程300mm,分辨率为10μm,位于反射镜上方。

18.本发明进一步的改进在于,所述工装夹具包括下支撑、上支撑和螺栓,下支撑高度为h4,大于上支撑,工件被装夹在上下支撑之间,并通过螺栓被夹紧固定。

19.一种超快激光可控孔型的群孔精密加工方法,该方法基于所述的一种超快激光可控孔型的群孔精密加工装置,包括以下步骤:

20.步骤一:找焦点;

21.开启超快激光器、激光位移传感器、数控运动平台和计算机控制器,将手动摆动滑台的摆动角度归零,通过划线法找到激光的焦点位置,记录下此时激光位移传感器的读数d,d=d f;

22.步骤二:调整数控旋转台的旋转轴与超快激光器发射的激光同轴;

23.移动三维数控运动平台a的x和y轴,大致对齐数控旋转台的旋转轴与入射激光,将试验件装夹到工装夹具上,移动三维数控运动平台b的z轴,使手动摆动滑台的摆动中心o位于试验件表面,即调整h3使h=h1 h2 h3 h4 h5,移动三维数控运动平台a的z轴,使激光位移传感器的读数为d,此时激光的焦点落在试验件的表面,打开激光,数控旋转台旋转180

°

,关闭激光,在显微镜下测量加工半圆轨迹两端的δx和δy距离,移动三维数控运动平台和距离,使数控旋转台的旋转轴与超快激光器发射的激光保持同轴;

24.步骤三:确定加工位置;

25.将加工件装夹到工装夹具上,根据激光位移传感器发出的激光光斑确定工件上的加工位置,利用三维数控运动平台b进行调整;

26.步骤四:确定加工尺寸和孔型;

27.首先根据加工孔型的锥度要求设定手动摆动滑台的偏摆角度θ和三维数控运动平台a的移动方向,根据加工孔径要求设定三维数控运动平台a的移动距离δx,加工孔半径r为超快激光冲击打孔的孔半径,接着移动三维数控运动平台aδz,δz=δx

·

tanθ,弥补移动三维数控运动平台aδx带来的离焦量变化,此时应该可以注意到激光

超快激光器、13-计算机控制器、51-上支撑块、52-螺栓、53-下支撑块。

具体实施方式

49.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

50.如图1所示,本发明提供的一种超快激光可控孔型的群孔精密加工装置,包括超快激光器12、激光位移传感器10、反射镜8、聚焦透镜7、三维数控运动平台a1、手动摆动滑台2、数控旋转台3、三维数控运动平台b4、工装夹具5、工件6和计算机控制器13。

51.所述超快激光器12发射激光b11,以45

°

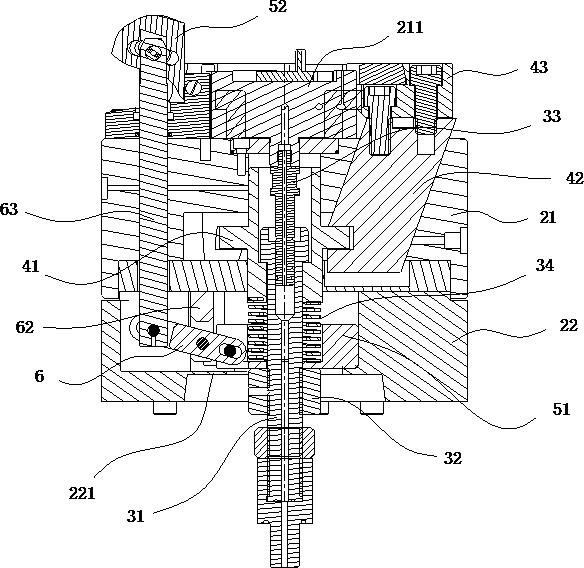

入射到反射镜8后反射,所述激光位移传感器10发射激光a9,以45

°

入射到反射镜8后透射,反射镜8为800nm单波长反射镜,其余波段光可透过,反射激光b11与透射激光a9保持同轴,一起穿过聚焦透镜7后会聚到工件6表面。所述工件6由工装夹具5装夹,所述工装夹具5通过螺纹连接安装固定在三维数控运动平台b4上,所述三维数控运动平台b4通过螺纹连接安装固定在数控旋转台3上,所述数控旋转台3通过螺纹连接安装固定在手动摆动滑台2上,所述手动摆动滑台2通过螺纹连接安装固定在三维数控运动平台a1上。所述三维数控运动平台a1、手动摆动滑台2、数控旋转台3、三维数控运动平台b4、工装夹具5共同组成加工系统的运动平台,可以实现工件6的八轴运动,包括六个移动副和两个转动副。其中,两个转动自由度由数控旋转台3和手动摆动滑台提供,可以分别实现工件6的旋切钻孔和倾斜钻孔,不同的倾斜角度可以产生不同锥度的孔;六个移动自由度有三维数控运动平台a1和三维数控运动平台b4提供,可以控制工件6的加工位置、钻孔孔径以及钻孔孔型,满足群孔加工的要求。所述计算机控制器13连接控制超快激光器12、三维数控运动平台a1、数控旋转台3和三维数控运动平台b4。激光位移传感器10可以起到指示光斑作用,并且可以实时监测不同位置和角度时激光到工件表面的离焦量状态,有助于保证精确定位。

52.图2为本发明所述的工装夹具5的局部放大图,包括上支撑块51、螺栓52和下支撑块53,所述工件6被装夹到上支撑块51和下支撑块53之间,所述上支撑块51和下支撑块53上布置有螺纹孔,依靠螺栓52拧紧实现对工件6的装夹。

53.如图3所示,当手动摆动滑台2摆动角度为0,工件6水平放置时,由于快激光b11的高斯能量分布和深孔中光束遮挡因素会产生入口大、出口小的正锥孔;当手动摆动滑台2向右摆动一定角度,工件6向左倾斜,激光b11入射在工件6表面与数控旋转台3旋转轴交点o的正左方时,钻出的孔正锥度变小,随着摆动角度的增大,甚至可以产生无锥度和负锥度孔;当手动摆动滑台2向右摆动一定角度,工件6向左倾斜,激光b11入射在工件6表面与数控旋转台3旋转轴交点o的正右方时,会使钻出的孔的正锥度变大;当手动摆动滑台2向右摆动一定角度,工件6向左倾斜,激光b11入射在工件6表面与数控旋转台3旋转轴交点o的正前方或正后方时,钻出的孔仍为正锥度的孔,锥度大小与在工件6水平放置时相同。

54.如图4所示,三维数控运动平台a1主要用以控制工件6的钻孔孔径和离焦量。当手动摆动滑台2向右摆动θ,工件6向左倾斜θ,激光b11入射在工件6表面与数控旋转台3旋转轴

交点o的正左方时,三维数控运动平台a1向右移动δx,离焦量增大δx

·

tanθ,孔径增大三维数控运动平台a1向下移动δz,离焦量增大δz,孔径保持不变。

55.以下为具体实施例:

56.实施例一,采用本发明提供的一种超快激光可控孔型的群孔精密加工方法,在2mm厚的不锈钢平板件上加工一排直径φ=550μm间隔2mm的5个无锥直孔组成的孔群,具体包括以下步骤:

57.步骤一:找焦点。开启超快激光器12、激光位移传感器10、三维数控运动平台a1、数控旋转台3、三维数控运动平台b4和计算机控制器13,将手动摆动滑台2的摆动角度归零,采用硅片进行划线找焦点,最细的线所对应的高度为激光的焦点位置,记录下此时激光位移传感器10的读数为d=243.54。

58.步骤二:调整数控旋转台3的旋转轴与超快激光器12发射的激光b11同轴。移动三维数控运动平台a1的x和y轴,大致对齐数控旋转台3的旋转轴与入射激光b11。将2mm厚的不锈钢试验件6装夹到工装夹具5上,移动三维数控运动平台b4的z轴,使手动摆动滑台2的摆动中心o位于2mm厚的不锈钢试验件6表面。已知手动摆动滑台2高度h1=24mm,数控旋转台3高度h2=45mm,工装夹具5高度h4=20mm,不锈钢试验件6高度h5=2mm,手动摆动滑台2的摆动中心o高度h=150mm,即调整三维数控运动平台b4高度h3=h-h

1-h

2-h

4-h5=59mm。移动三维数控运动平台a1的z轴,使激光位移传感器10的读数d=243.54,此时激光b11的焦点落在不锈钢试验件6的表面。打开激光b11,数控旋转台3旋转180

°

,关闭激光b11,取下不锈钢试验件6以在工装夹具5上的相同方位放到光学显微镜下进行观察并测量加工半圆轨迹两端的δx和δy距离。如图5(a)所示,δx=341.17μm,δy=198.25μm,则向左移动三维数控运动平台向前移动三维数控运动平台距离,使数控旋转台3的旋转轴与超快激光器12发射的激光b11保持同轴。此时打开激光b11,数控旋转台3旋转180

°

,不锈钢试验件6上加工图形在光学显微镜下如图5(b)所示,只能看到一个圆坑,而不是半个圆弧,说明已经对准;

59.步骤三:确定加工位置。将2mm厚的不锈钢工件6装夹到工装夹具5上,根据激光位移传感器10发出的激光a9光斑确定2mm厚的不锈钢工件6上的加工位置,利用三维数控运动平台b4进行调整;

60.步骤四:确定加工尺寸和孔型。计划加工孔的尺寸为φ=550μm,孔型为无锥度的直孔。设置手动摆动滑台2向右偏摆角度θ=6

°

,三维数控运动平台a1向左移动距离δx=(r-r)cosθ,已知计划加工孔的半径r=275μm,偏摆角度θ=6

°

,超快激光器12发出的激光b11重复频率1000khz,设定激光功率2.5w,负离焦2.5mm时冲击打孔的孔半径r=146μm,则三维数控运动平台a1向左移动距离δx=128.29μm。接着向上移动三维数控运动平台a1δz,δz=δx

·

tanθ=13.48μm。这可以弥补移动三维数控运动平台a1δx带来的离焦量变化,此时应该可以注意到激光位移传感器的读数又重新回到d=243.54;

61.步骤五:钻取单孔。设定数控旋转台3的旋转圈数为25圈,旋转速度为37s/圈,向上移动三维数控运动平台a1δz=2.5mm为加工所需的负离焦量,开启激光b11开始钻孔;

62.步骤六:加工群孔。加工完单孔后,关闭激光b11,根据激光位移传感器10的激光a9

光斑,三维数控运动平台b4向x轴负方向移动2mm到不锈钢工件6的下一个加工工位,重复步骤五、六,直至完成剩余4个孔。图6为加工后孔在电镜下的孔的入口和出口照片,图7为加工后的孔剖开后的截面电镜照片,可以看到孔的加工质量和精度都较高。

63.步骤七:加工结束。加工完毕后,卸下不锈钢工件6,关闭所有设备。

64.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,例如根据加工要求选择合适的激光器和工装夹具可以用以加工特定工件,也可将ccd系统集成到光路中实现在线观察和测量,从而更快捷地校准整个光机系统和定位加工,还能增加超快激光光束高速圆周运动进一步提升钻孔速率,这对本领域技术人员而言是容易实现的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。