1.本发明属于纺织技术领域,涉及一种微纳米转杯纱的制备装置与制备方法。

背景技术:

2.现阶段,随着人们对功能性纱线的要求逐渐增多,且纳米级纤维的尺度效应较常规微米级纤维有无可比拟的优势,故将具有特殊功能的纳米级纤维制备成纱线以供后续加工之用成为了新的选择。在获取纳米级纤维的各种方法中,静电纺丝技术是目前唯一能够直接、连续、高效制备聚合物纳米级纤维的方法。但基于静电纺丝技术制备的纯纳米纱的生产效率低且其力学性能较差,不能满足产品的质量和市场需求。故将静电纺丝与传统纺纱技术相结合来生产兼具纳米级纤维功能性以及传统纱线性能的微纳米纱的方法越来越受欢迎。目前,基于静电纺丝技术生产的微纳米纱的方法主要有两种:一是将静电纺纳米级纤维以包覆缠绕以及加捻的方式与长丝(束)、短纤纱结合形成微纳米包芯纱,为保证其纳米级纤维的含量该方法成纱速度慢,约为20m/min以下,且在外包覆的纳米级纤维由于机械性能差容易脱落,从而影响微纳米纱包芯纱的功能性;二是将静电纺纳米级纤维在梳理工序中与短纤维网复合,再经后续传统纺纱工序纺制成微纳米复合纱,由于纳米级纤维在后续纺制过程中易发生机械损伤,同时该微纳米复合纱中的纳米级纤维含量较低,约2.0wt%以下,导致其功能性不足。

3.因此,亟需一种成纱速度快、纳米级纤维含量高且结构稳定的微纳米纱纺制方法。

技术实现要素:

4.本发明的目的是解决现有技术中存在的问题,提供一种微纳米转杯纱的制备装置与制备方法,所制备的微纳米纱线以微米级纤维为主要成分,并可兼具纳米级纤维的功能性,且纳米级纤维不易脱落、取向度优良。

5.为了达到上述目的,本发明采用的技术方案如下:

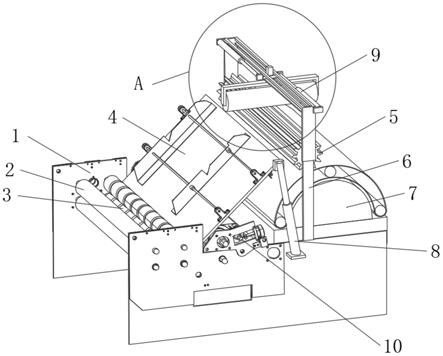

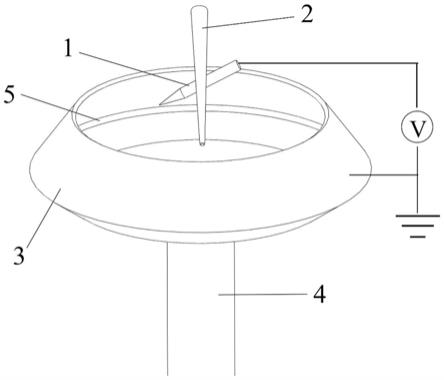

6.一种微纳米转杯纱的制备装置,包括转杯纺纱器和静电纺丝器;转杯纺纱器包括转杯和用来输送微米级纤维的输纤通道;转杯为金属制转杯,转杯内外表面除凝聚槽处均涂覆有绝缘涂层;转杯的底部连接有导电的转杯轴,转杯轴进行接地处理,从而使未绝缘处理的凝聚槽成为纺纱器中静电纺纺成丝的接收单元;静电纺丝器的喷丝头正对转杯的凝聚槽。

7.作为优选的技术方案:

8.如上所述的一种微纳米转杯纱的制备装置,静电纺丝器的喷丝头针头方向与输纤通道中心线之间所呈角度为5~175

°

,喷丝头出口处距凝聚槽的最小距离(即喷丝头中轴线与凝聚槽的交点与喷丝头出口处连线的长度)为3~6cm。

9.如上所述的一种微纳米转杯纱的制备装置,静电纺丝器的喷丝头为针式喷丝头。

10.如上所述的一种微纳米转杯纱的制备装置,静电纺丝器的喷丝头为单针头、并列针头、多针头或同轴针头;

11.当喷丝头为多针头时,所有针头出口处于同一水平面,且所有针头与水平面所呈角度相同,所有针头出口处距凝聚槽的最小距离(即每个针头的轴线与凝聚槽的交点与针头出口处连线的长度)相同。

12.如上所述的一种微纳米转杯纱的制备装置,转杯内外表面均涂覆有绝缘涂层;所有的绝缘涂层都为绝缘陶瓷涂层。

13.如上所述的一种微纳米转杯纱的制备装置,绝缘陶瓷涂层的厚度均匀,为0.2~0.5mm。

14.本发明还提供了一种采用如上任一项所述的装置制备微纳米转杯纱的方法,由输纤通道输出的微米级纤维和静电纺丝纺制的纳米级纤维在转杯的凝聚槽中混合并加捻制成微纳米转杯纱。

15.作为优选的技术方案:

16.如上所述的方法,具体过程为:由喂给罗拉喂入的条子经高速旋转的分梳辊梳理成单纤维,即微米级纤维;随后微米级纤维经输纤通道在负压气流及转杯高速旋转的离心力作用下向转杯的凝聚槽凝聚,同时未经绝缘处理的凝聚槽作为静电纺丝器的接收单元收集由静电纺丝器喷丝头喷出的纳米级纤维,并随着转杯的高速旋转,纳米级纤维均匀地附着在凝聚槽中的微米级纤维上,从而实现纳米级纤维和微米级纤维的混合;随后在转杯的高速旋转作用下混合的微纳米纤维条进一步加捻制成微纳米转杯纱。

17.如上所述的方法,转杯直径为32~66mm,转杯转速为25000~120000r/min,分梳辊转速为4000~10000r/min,转杯出口负压为-2000~-9000pa,静电纺丝器中的输入电源电压为220v或380v,输出电源电压为8~50kv;与喷丝头相连的注射器容量为5~100ml,注射器中纺丝液推注速度为1.0~300.0μl/min。

18.如上所述的方法,微纳米转杯纱的纱线细度为10~100tex,纱线捻度为50~150捻/10cm,成纱速度为20~150m/min,且微纳米转杯纱中纳米级纤维的质量含量为2.0~7.0wt%,同时该微纳米转杯纱的结构同普通转杯纱结构相同,故其结构稳定,不易解捻。

19.发明原理:

20.本发明在传统的转杯纺纱技术的基础上,将静电纺丝技术与其进行了有效的结合,通过在转杯纺纱过程中,另加静电纺丝器以同时制备纳米级纤维,并使得纳米级纤维和常规微米级纤维在凝聚槽混合,再经后续加捻、引纱过程纺制成纱。其中,静电纺丝器的喷丝头正对凝聚槽,为保证纳米级纤维有效的收集于凝聚槽内,将常规的金属制转杯内外表面作绝缘涂层处理,而凝聚槽区域不作任何处理保留其原来金属材质,将转杯轴接地处理,当赋予静电纺丝器喷丝头高电势时,转杯内部仅有凝聚槽处为接地电势,故喷丝头所制备的纳米级纤维趋向于向凝聚槽运动,并在凝聚槽与由输纤通道输送出来的微米级纤维混合,在混合的过程中,由于转杯高速转动,凝聚槽内的纳米级纤维随转杯转动而形成与微米级纤维相似的取向性,此外,由于转杯纱本身具有内外捻度不同的特殊结构,故此方法纺制成的微纳米转杯纱不易在后续纱线的加工和使用过程中发生解捻,从而避免了纳米级纤维的脱落,进而避免了脱落纳米级纤维对周围环境或人体造成不可预期的危害。基于该发明的微纳米纱的纺制方法继承了转杯纺成纱速度快的优势,同时微纳米纱中纳米级纤维的含量可由喷头及相关参数调控,可高达7.0wt%,且该微纳米纱中的纳米级纤维在后续加工和使用过程中不易脱落从而保证了该纱线的功能性及稳定性。

9000pa,静电纺丝器1中的输入电源电压为380v,输出电源电压为50kv,与喷丝头相连的注射器容量为5ml,注射器中纺丝液推注速度为36.0μl/min。

36.微纳米转杯纱的细度为15tex,捻度为100捻/10cm,成纱速度为120m/min,制得的微纳米转杯纱中纳米级纤维的质量含量为2.0wt%。

37.实施例2

38.一种微纳米转杯纱的制备装置,包括转杯纺纱器和静电纺丝器;

39.转杯纺纱器包括转杯和输纤通道,转杯是直径为36mm的金属制转杯,转杯内外表面除凝聚槽处均涂覆有厚度为0.3mm的绝缘陶瓷涂层;输纤通道用来输送微米级纤维,转杯的底部连接有导电的转杯轴,转杯轴进行接地处理;

40.静电纺丝器的喷丝头正对转杯的凝聚槽,静电纺丝器的喷丝头针头方向与输纤通道中心线之间所呈角度为45

°

,喷丝头出口处距凝聚槽的最小距离为3cm;

41.静电纺丝器的喷丝头为同轴针头;

42.采用如上所述的微纳米转杯纱的制备装置制备微纳米转杯纱的方法,具体过程如下:

43.由喂给罗拉喂入的条子经高速旋转的分梳辊梳理成单纤维,即微米级纤维;随后微米级纤维经输纤通道在负压气流及转杯高速旋转的离心力作用下向转杯的凝聚槽凝聚,同时未经绝缘处理的凝聚槽作为静电纺丝器的接收单元收集由静电纺丝器喷丝头喷出的纳米级纤维,并随着转杯的高速旋转,纳米级纤维均匀地附着在凝聚槽中的微米级纤维上,随着微米级纤维向凝聚槽的不断凝聚,从而实现纳米级纤维和微米级纤维的混合;并在转杯的高速旋转作用下进一步加捻制成微纳米转杯纱,随后该微纳米转杯纱在电子引纱器的作用下由引纱管引出并卷绕成筒;

44.工艺条件:转杯转速为100000r/min,分梳辊转速为8000r/min,转杯出口负压为-8000pa,静电纺丝器中的输入电源电压为380v,输出电源电压为50kv,与喷丝头相连的注射器容量为20ml,注射器中纺丝液推注速度为90.0μl/min。

45.微纳米转杯纱的细度为30tex,捻度为100捻/10cm,成纱速度为100m/min,制得的微纳米转杯纱中纳米级纤维的质量含量为3.0wt%。

46.实施例3

47.一种微纳米转杯纱的制备装置,包括转杯纺纱器和静电纺丝器;

48.转杯纺纱器包括转杯和输纤通道,转杯是直径为46mm的金属制转杯,转杯内外表面除凝聚槽处均涂覆有厚度为0.4mm的绝缘陶瓷涂层;输纤通道用来输送微米级纤维,转杯的底部连接有导电的转杯轴,转杯轴进行接地处理;

49.静电纺丝器的喷丝头正对转杯的凝聚槽,静电纺丝器的喷丝头针头方向与输纤通道中心线之间所呈角度为45

°

,喷丝头出口处距凝聚槽的最小距离为4cm;

50.静电纺丝器的喷丝头为同轴针头;

51.采用如上所述的微纳米转杯纱的制备装置制备微纳米转杯纱的方法,具体过程如下:

52.由喂给罗拉喂入的条子经高速旋转的分梳辊梳理成单纤维,即微米级纤维;随后微米级纤维经输纤通道在负压气流及转杯高速旋转的离心力作用下向转杯的凝聚槽凝聚,同时未经绝缘处理的凝聚槽作为静电纺丝器的接收单元收集由静电纺丝器喷丝头喷出的

纳米级纤维,并随着转杯的高速旋转,纳米级纤维均匀地附着在凝聚槽中的微米级纤维上,随着微米级纤维向凝聚槽的不断凝聚,从而实现纳米级纤维和微米级纤维的混合;并在转杯的高速旋转作用下进一步加捻制成微纳米转杯纱,随后该微纳米转杯纱在电子引纱器的作用下由引纱管引出并卷绕成筒;

53.工艺条件:转杯转速为80000r/min,分梳辊转速为7000r/min,转杯出口负压为-7000pa,静电纺丝器中的输入电源电压为380v,输出电源电压为40kv,与喷丝头相连的注射器容量为50ml,注射器中纺丝液推注速度为176.0μl/min。

54.微纳米转杯纱的细度为50tex,捻度为90捻/10cm,成纱速度为88.89m/min,制得的微纳米转杯纱中纳米级纤维的质量含量为4.0wt%。

55.实施例4

56.一种微纳米转杯纱的制备装置,包括转杯纺纱器和静电纺丝器;

57.转杯纺纱器包括转杯和输纤通道,转杯是直径为56mm的金属制转杯,转杯内外表面除凝聚槽处均涂覆有厚度为0.5mm的绝缘陶瓷涂层;输纤通道用来输送微米级纤维,转杯的底部连接有导电的转杯轴,转杯轴进行接地处理;

58.静电纺丝器的喷丝头正对转杯的凝聚槽,喷丝头出口处距凝聚槽的最小距离为5cm;

59.静电纺丝器的喷丝头为多针头(三针头),所有针头出口处于同一水平面,且所有针头与水平面所呈角度相同,所有针头出口处距凝聚槽的最小距离相同;

60.采用如上所述的微纳米转杯纱的制备装置制备微纳米转杯纱的方法,具体过程如下:

61.由喂给罗拉喂入的条子经高速旋转的分梳辊梳理成单纤维,即微米级纤维;随后微米级纤维经输纤通道在负压气流及转杯高速旋转的离心力作用下向转杯的凝聚槽凝聚,同时未经绝缘处理的凝聚槽作为静电纺丝器的接收单元收集由静电纺丝器喷丝头喷出的纳米级纤维,并随着转杯的高速旋转,纳米级纤维均匀地附着在凝聚槽中的微米级纤维上,随着微米级纤维向凝聚槽的不断凝聚,从而实现纳米级纤维和微米级纤维的混合;并在转杯的高速旋转作用下进一步加捻制成微纳米转杯纱,随后该微纳米转杯纱在电子引纱器的作用下由引纱管引出并卷绕成筒;

62.工艺条件:转杯转速为60000r/min,分梳辊转速为6000r/min,转杯出口负压为-6000pa,静电纺丝器中的输入电源电压为220v,输出电源电压为30kv,与喷丝头相连的注射器容量为100ml,注射器中纺丝液推注速度为233.5μl/min。

63.微纳米转杯纱的细度为70tex,捻度为90捻/10cm,成纱速度为66.67m/min,制得的微纳米转杯纱中纳米级纤维的质量含量为5.0wt%。

64.实施例5

65.一种微纳米转杯纱的制备装置,包括转杯纺纱器和静电纺丝器;

66.转杯纺纱器包括转杯和输纤通道,转杯是直径为66mm的金属制转杯,转杯内外表面除凝聚槽处均涂覆有厚度为0.5mm的绝缘陶瓷涂层;输纤通道用来输送微米级纤维,转杯的底部连接有导电的转杯轴,转杯轴进行接地处理;

67.静电纺丝器的喷丝头正对转杯的凝聚槽,喷丝头出口处距凝聚槽的最小距离为6cm;

68.静电纺丝器的喷丝头为多针头(四针头),所有针头出口处于同一水平面,且所有针头与水平面所呈角度相同,所有针头出口处距凝聚槽的最小距离相同;

69.采用如上所述的微纳米转杯纱的制备装置制备微纳米转杯纱的方法,具体过程如下:

70.由喂给罗拉喂入的条子经高速旋转的分梳辊梳理成单纤维,即微米级纤维;随后微米级纤维经输纤通道在负压气流及转杯高速旋转的离心力作用下向转杯的凝聚槽凝聚,同时未经绝缘处理的凝聚槽作为静电纺丝器的接收单元收集由静电纺丝器喷丝头喷出的纳米级纤维,并随着转杯的高速旋转,纳米级纤维均匀地附着在凝聚槽中的微米级纤维上,随着微米级纤维向凝聚槽的不断凝聚,从而实现纳米级纤维和微米级纤维的混合;并在转杯的高速旋转作用下进一步加捻制成微纳米转杯纱,随后该微纳米转杯纱在电子引纱器的作用下由引纱管引出并卷绕成筒;

71.工艺条件:转杯转速为25000r/min,分梳辊转速为4000r/min,转杯出口负压为-4000pa,静电纺丝器中的输入电源电压为220v,输出电源电压为30kv,与喷丝头相连的注射器容量为100ml,注射器中纺丝液推注速度为218.8μl/min。

72.微纳米转杯纱的细度为100tex,捻度为80捻/10cm,成纱速度为31.25m/min,制得的微纳米转杯纱中纳米级纤维的质量含量为7.0wt%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。