1.本发明涉及混纺纱制作技术领域,尤其涉及一种高韧性混纺棉纱及其制作方法。

背景技术:

2.再生棉纱是指利用利用在纺纱、织布、服装加工中产生的边角料或废旧棉纱制品,经再加工所制得的纤维材料,以此生产出的纱线。再生棉纱不仅可以实现资源的循环利用,节约有限的资源,而且还可以解决边角料或废旧棉纱制品带来的处理难题,为环境治理做出了贡献。

3.现有的混纺纱在利用再生棉制作后,由于再生棉在经过使用后再生,其棉质纤维之间的连接性以及弹性均会受到严重破坏,直接采用再生棉制作棉纱其在使用时延展性以及牵拉弹性均存在不足,导致纺织成型的布料在使用时质量低下,同时耐磨性与使用周期均存在不足的现象。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高韧性混纺棉纱及其制作方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种高韧性混纺棉纱及,包括内线,所述内线的侧壁上包裹有内线纤维,所述内线纤维的侧壁上周向设有多个框架线,多个所述框架线的之间包裹有再生棉填充层,所述再生棉填充层的侧壁上包裹有弹力纤维,所述弹力纤维的侧壁上包裹有无纺布。

7.优选地,所述内线为废旧棉织品,所述内线纤维为聚乙烯醇,由如下重量分构成:废旧棉织品20

‑

50份、棉纱边料10

‑

30份、聚乙烯醇6

‑

8份、液体石蜡3

‑

5份、磺酸钠3

‑

9份、偶联剂1

‑

5份、抗氧化剂1

‑

5份、纳米二氧化硅2

‑

8份、甘油4

‑

12份。

8.优选地,所述框架线由以下重量份构成:聚对苯二甲酸乙二醇酯10

‑

35份、丙三醇8

‑

40份、对苯二甲酸10

‑

30份、磺酸钠3

‑

9份、甘油4

‑

12份、偶联剂3

‑

6份、抗氧化剂3

‑

6份。

9.优选地,所述弹力纤维为竹炭弹力纤维材质,其重量份如下:竹炭弹力纤维15

‑

35份、甘油5

‑

10份、偶联剂2

‑

4份、抗氧化剂2

‑

4份、石蜡10

‑

20份、丙三醇25

‑

40份。

10.本发明还提出了一种高韧性混纺棉纱的制作方法,其特征在于,具体步骤如下:

11.s1,线体制作:(1)内线制作:将废旧棉织品、棉纱边料、聚乙烯醇等原料依次的加入混合罐内,随后加入液体石蜡磺酸钠、偶联剂、抗氧化剂、纳米二氧化硅以及甘油,将溶剂原料混合溶解,并渗透入废旧棉织品、棉纱边料原料内,形成胶状混合状态,此时维持混合罐内温度为75℃,同时ph值维持在5

‑

7内即弱酸性环境中,用于促进废旧棉织品、棉纱边料的与溶剂之间的渗透以及棉纱的重整;

12.(4)框架线制作:依次将聚对苯二甲酸乙二醇酯、丙三醇、对苯二甲酸、磺酸钠、甘油、偶联剂、抗氧化剂加入溶解罐内,溶解形成溶剂原料,随后加入框架线纤维,维持溶剂溶剂状态时的温度,保持溶剂的流动性以及粘黏性,等待粘黏时间,随后将浸泡后的框架线纤

维由溶剂内取出,定型后冷却;

13.(5)弹力纤维制作:依次向溶解罐内加入甘油、偶联剂、抗氧化剂、石蜡份、丙三醇等原料,维持加热环境温度75℃以及溶剂弱酸环境即ph保持在5

‑

7,保持竹炭弹力纤维表面覆盖率,以及溶质粘黏量,随后定型后冷却成型,加入竹炭纤维进行搅拌共混,反应60

‑

80min后加入到螺杆式挤压机中熔融制备熔体,螺杆温度控制在250

‑

280℃,保温反应1

‑

2h,然后挤出丝条,吹风冷却后进行切片、拉丝牵伸处理,得到竹炭弹力纤维纱线;

14.s2,线体组合:向溶剂罐内加入相应重量分的液体石蜡、甘油、偶联剂以及抗氧化剂,并将溶剂罐内温度维持在液体石蜡液体状态下的温度5

‑

10℃,保持石蜡液态状态时并避免框架线以及内线表面粘黏溶剂的固化状态,液态石蜡混合溶剂对内线与框架线进行粘黏步骤,后向粘黏后的组合线体表面粘黏成型后弹力纤维,组合形成线体结构,并填充再生棉填充层;

15.s3,线体加捻:将成型后的线体进行加捻处理,将组合线体两端固定进行加捻处理,加捻过程中保持加捻环境中线体温度为40

‑

50℃,维持弹性状态下的形变温度,加捻机转速维持在200

‑

500r\min,加捻时间1

‑

2min;

16.s4,弹性检测:对加捻成型后的组合线体做牵拉测试,对牵引过程中的捻状分布变化以及纤维撕裂状况进行记录与分析,记录下纤维撕裂时牵引力的大小、捻状分布明显变化时的牵引力大小,此状态下维持常温状态。

17.本发明与现有技术相比,其有益效果为:

18.1、通过设置框架结构的线体结构,在内线的基础上增加框架线实现对线体拉伸强度的保证,同时配合再生棉填充实现对线体本身牵引弹性以及耐磨性的提高,同时配合竹炭弹力纤维与无纺布加捻形成线体,实现对线体整体牵引弹性的提高以及形变能力的加强。

19.2、通过框架线体浸泡粘黏的方式将液态石蜡以及聚乙烯醇等辅助原料溶解进入线体结构内,实现对主体框架线体内部结构的重组以及再生棉材料之间纤维连接性与连接强度的增加,在原料纤维层面上增加其弹力与韧性。

附图说明

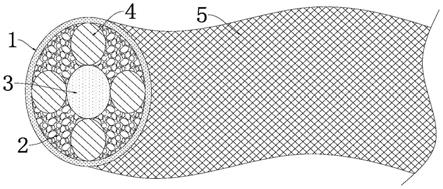

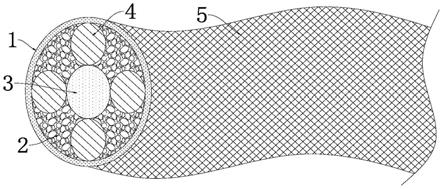

20.图1为本发明提出的一种高韧性混纺棉纱的纱线结构立体结构示意图;

21.图2为本发明提出的一种高韧性混纺棉纱及内线结构示意图。

22.图中:1弹力纤维、2再生棉填充层、3内线、4框架线、5无纺布、6内线纤维。

具体实施方式

23.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

24.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、

“

右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

25.实施例1

26.参照图1

‑

2,一种高韧性混纺棉纱及其制作方法,包括内线3,内线3的侧壁上包裹有内线纤维6,内线纤维6的侧壁上周向设有多个框架线4,多个框架线4的之间包裹有再生棉填充层2,再生棉填充层2的侧壁上包裹有弹力纤维1,弹力纤维1的侧壁上包裹有无纺布5。

27.需要说明的是,内线3为废旧棉织品,内线纤维6为聚乙烯醇,由如下重量分构成:废旧棉织品20份、棉纱边料10份、聚乙烯醇6份、液体石蜡3份、磺酸钠3份、偶联剂1份、抗氧化剂1份、纳米二氧化硅2份、甘油4份;

28.值得注意的是,框架线4由以下重量份构成:聚对苯二甲酸乙二醇酯10份、丙三醇8份、对苯二甲酸10份、磺酸钠3份、甘油4份、偶联剂3份、抗氧化剂3份。

29.弹力纤维1为竹炭弹力纤维材质,其重量份如下:竹炭弹力纤维15份、甘油5份、偶联剂2份、抗氧化剂2份、石蜡10份、丙三醇25份。本发明还提出了一种高韧性混纺棉纱的制作方法,其特征在于,具体步骤如下:

30.s1,线体制作:(1)内线制作:将废旧棉织品、棉纱边料、聚乙烯醇等原料依次的加入混合罐内,随后加入液体石蜡磺酸钠、偶联剂、抗氧化剂、纳米二氧化硅以及甘油,将溶剂原料混合溶解,并渗透入废旧棉织品、棉纱边料原料内,形成胶状混合状态,此时维持混合罐内温度为75℃,同时ph值维持在5

‑

7内即弱酸性环境中,用于促进废旧棉织品、棉纱边料的与溶剂之间的渗透以及棉纱的重整;

31.(6)框架线制作:依次将聚对苯二甲酸乙二醇酯、丙三醇、对苯二甲酸、磺酸钠、甘油、偶联剂、抗氧化剂加入溶解罐内,溶解形成溶剂原料,随后加入框架线纤维,维持溶剂溶剂状态时的温度,保持溶剂的流动性以及粘黏性,等待粘黏时间,随后将浸泡后的框架线纤维由溶剂内取出,定型后冷却;

32.(7)弹力纤维制作:依次向溶解罐内加入甘油、偶联剂、抗氧化剂、石蜡份、丙三醇等原料,维持加热环境温度75℃以及溶剂弱酸环境即ph保持在5

‑

7,保持竹炭弹力纤维表面覆盖率,以及溶质粘黏量,随后定型后冷却成型,加入竹炭纤维进行搅拌共混,反应60

‑

80min后加入到螺杆式挤压机中熔融制备熔体,螺杆温度控制在250

‑

280℃,保温反应1

‑

2h,然后挤出丝条,吹风冷却后进行切片、拉丝牵伸处理,得到竹炭弹力纤维纱线;

33.s2,线体组合:向溶剂罐内加入相应重量分的液体石蜡、甘油、偶联剂以及抗氧化剂,并将溶剂罐内温度维持在液体石蜡液体状态下的温度5

‑

10℃,保持石蜡液态状态时并避免框架线4以及内线表面粘黏溶剂的固化状态,液态石蜡混合溶剂对内线3与框架线4进行粘黏步骤,后向粘黏后的组合线体表面粘黏成型后弹力纤维1,组合形成线体结构,并填充再生棉填充层2;

34.s3,线体加捻:将成型后的线体进行加捻处理,将组合线体两端固定进行加捻处理,加捻过程中保持加捻环境中线体温度为40

‑

50℃,维持弹性状态下的形变温度,加捻机转速维持在200

‑

500r\min,加捻时间1

‑

2min;

35.s4,弹性检测:对加捻成型后的组合线体做牵拉测试,对牵引过程中的捻状分布变化以及纤维撕裂状况进行记录与分析,记录下纤维撕裂时牵引力的大小、捻状分布明显变化时的牵引力大小,此状态下维持常温状态。

36.实施例2

37.如图1

‑

2,本实施例与实施例1不同之处在于:一种高韧性混纺棉纱,包括内线3,内线3的侧壁上包裹有内线纤维6,内线纤维6的侧壁上周向设有多个框架线4,多个框架线4的之间包裹有再生棉填充层2,再生棉填充层2的侧壁上包裹有弹力纤维1,弹力纤维1的侧壁上包裹有无纺布5。

38.需要说明的是,内线3为废旧棉织品,内线纤维6为聚乙烯醇,由如下重量分构成:废旧棉织品30份、棉纱边料20份、聚乙烯醇7份、液体石蜡4份、磺酸钠6份、偶联剂3份、抗氧化剂3份、纳米二氧化硅5份、甘油8份。

39.值得注意的是,框架线4由以下重量份构成:聚对苯二甲酸乙二醇酯20份、丙三醇20份、对苯二甲酸20份、磺酸钠6份、甘油8份、偶联剂5份、抗氧化剂5份。

40.弹力纤维1为竹炭弹力纤维材质,其重量份如下:竹炭弹力纤维20份、甘油8份、偶联剂3份、抗氧化剂3份、石蜡150份、丙三醇30份。

41.本发明还提出了一种高韧性混纺棉纱的制作方法,其特征在于,具体步骤如下:

42.s1,线体制作:(1)内线制作:将废旧棉织品、棉纱边料、聚乙烯醇等原料依次的加入混合罐内,随后加入液体石蜡磺酸钠、偶联剂、抗氧化剂、纳米二氧化硅以及甘油,将溶剂原料混合溶解,并渗透入废旧棉织品、棉纱边料原料内,形成胶状混合状态,此时维持混合罐内温度为75℃,同时ph值维持在5

‑

7内即弱酸性环境中,用于促进废旧棉织品、棉纱边料的与溶剂之间的渗透以及棉纱的重整;

43.(8)框架线制作:依次将聚对苯二甲酸乙二醇酯、丙三醇、对苯二甲酸、磺酸钠、甘油、偶联剂、抗氧化剂加入溶解罐内,溶解形成溶剂原料,随后加入框架线纤维,维持溶剂溶剂状态时的温度,保持溶剂的流动性以及粘黏性,等待粘黏时间,随后将浸泡后的框架线纤维由溶剂内取出,定型后冷却;

44.(9)弹力纤维制作:依次向溶解罐内加入甘油、偶联剂、抗氧化剂、石蜡份、丙三醇等原料,维持加热环境温度75℃以及溶剂弱酸环境即ph保持在5

‑

7,保持竹炭弹力纤维表面覆盖率,以及溶质粘黏量,随后定型后冷却成型,加入竹炭纤维进行搅拌共混,反应60

‑

80min后加入到螺杆式挤压机中熔融制备熔体,螺杆温度控制在250

‑

280℃,保温反应1

‑

2h,然后挤出丝条,吹风冷却后进行切片、拉丝牵伸处理,得到竹炭弹力纤维纱线;

45.s2,线体组合:向溶剂罐内加入相应重量分的液体石蜡、甘油、偶联剂以及抗氧化剂,并将溶剂罐内温度维持在液体石蜡液体状态下的温度5

‑

10℃,保持石蜡液态状态时并避免框架线4以及内线表面粘黏溶剂的固化状态,液态石蜡混合溶剂对内线3与框架线4进行粘黏步骤,后向粘黏后的组合线体表面粘黏成型后弹力纤维1,组合形成线体结构,并填充再生棉填充层2;

46.s3,线体加捻:将成型后的线体进行加捻处理,将组合线体两端固定进行加捻处理,加捻过程中保持加捻环境中线体温度为40

‑

50℃,维持弹性状态下的形变温度,加捻机转速维持在200

‑

500r\min,加捻时间1

‑

2min;

47.s4,弹性检测:对加捻成型后的组合线体做牵拉测试,对牵引过程中的捻状分布变化以及纤维撕裂状况进行记录与分析,记录下纤维撕裂时牵引力的大小、捻状分布明显变化时的牵引力大小,此状态下维持常温状态。

48.实施例3

49.如图1

‑

2,本实施例与实施例1不同之处在于,一种高韧性混纺棉纱,包括内线3,内线3的侧壁上包裹有内线纤维6,内线纤维6的侧壁上周向设有多个框架线4,多个框架线4的之间包裹有再生棉填充层2,再生棉填充层2的侧壁上包裹有弹力纤维1,弹力纤维1的侧壁上包裹有无纺布5。

50.内线3为废旧棉织品,内线纤维6为聚乙烯醇,由如下重量分构成:废旧棉织品50份、棉纱边料30份、聚乙烯醇6

‑

8份、液体石蜡5份、磺酸钠9份、偶联剂5份、抗氧化剂5份、纳米二氧化硅8份、甘油12份。

51.框架线4由以下重量份构成:聚对苯二甲酸乙二醇酯35份、丙三醇40份、对苯二甲酸30份、磺酸钠9份、甘油12份、偶联剂6份、抗氧化剂6份。

52.弹力纤维1为竹炭弹力纤维材质,其重量份如下:竹炭弹力纤维35份、甘油10份、偶联剂4份、抗氧化剂4份、石蜡20份、丙三醇40份。

53.本发明还提出了一种高韧性混纺棉纱的制作方法,其特征在于,具体步骤如下:

54.s1,线体制作:(1)内线制作:将废旧棉织品、棉纱边料、聚乙烯醇等原料依次的加入混合罐内,随后加入液体石蜡磺酸钠、偶联剂、抗氧化剂、纳米二氧化硅以及甘油,将溶剂原料混合溶解,并渗透入废旧棉织品、棉纱边料原料内,形成胶状混合状态,此时维持混合罐内温度为75℃,同时ph值维持在5

‑

7内即弱酸性环境中,用于促进废旧棉织品、棉纱边料的与溶剂之间的渗透以及棉纱的重整;

55.(10)框架线制作:依次将聚对苯二甲酸乙二醇酯、丙三醇、对苯二甲酸、磺酸钠、甘油、偶联剂、抗氧化剂加入溶解罐内,溶解形成溶剂原料,随后加入框架线纤维,维持溶剂溶剂状态时的温度,保持溶剂的流动性以及粘黏性,等待粘黏时间,随后将浸泡后的框架线纤维由溶剂内取出,定型后冷却;

56.(11)弹力纤维制作:依次向溶解罐内加入甘油、偶联剂、抗氧化剂、石蜡份、丙三醇等原料,维持加热环境温度75℃以及溶剂弱酸环境即ph保持在5

‑

7,保持竹炭弹力纤维表面覆盖率,以及溶质粘黏量,随后定型后冷却成型,加入竹炭纤维进行搅拌共混,反应60

‑

80min后加入到螺杆式挤压机中熔融制备熔体,螺杆温度控制在250

‑

280℃,保温反应1

‑

2h,然后挤出丝条,吹风冷却后进行切片、拉丝牵伸处理,得到竹炭弹力纤维纱线;

57.s2,线体组合:向溶剂罐内加入相应重量分的液体石蜡、甘油、偶联剂以及抗氧化剂,并将溶剂罐内温度维持在液体石蜡液体状态下的温度5

‑

10℃,保持石蜡液态状态时并避免框架线4以及内线表面粘黏溶剂的固化状态,液态石蜡混合溶剂对内线3与框架线4进行粘黏步骤,后向粘黏后的组合线体表面粘黏成型后弹力纤维1,组合形成线体结构,并填充再生棉填充层2;

58.s3,线体加捻:将成型后的线体进行加捻处理,将组合线体两端固定进行加捻处理,加捻过程中保持加捻环境中线体温度为40

‑

50℃,维持弹性状态下的形变温度,加捻机转速维持在200

‑

500r\min,加捻时间1

‑

2min;

59.s4,弹性检测:对加捻成型后的组合线体做牵拉测试,对牵引过程中的捻状分布变化以及纤维撕裂状况进行记录与分析,记录下纤维撕裂时牵引力的大小、捻状分布明显变化时的牵引力大小,此状态下维持常温状态。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。