1.本发明涉及金刚石薄膜技术领域,具体为利用微波等离子体化学气相沉积法制备纳米金刚石薄膜的方法。

背景技术:

2.纳米金刚石薄膜具有耐磨、高绝缘、膜层均匀、致密度高和耐腐蚀的特点。

3.微波等离子体化学气相沉积法是将反应气体分子离化并生成等离子体,进而在衬底上沉积后形成薄膜。

4.目前现有的制膜方法,制膜操作繁琐,难度较高,且制成的薄膜其与衬底之间的附着力不佳,难以符合较高的工艺需求,且薄膜成膜后可能含有较多的杂质,致使薄膜的质量不佳

技术实现要素:

5.本发明的目的在于提供利用微波等离子体化学气相沉积法制备纳米金刚石薄膜的方法,具备了步骤简便杂质较少,通过附着层的设置可提高结构之间的附着力,且本方法具有所制成的薄膜其成核密度较高的效果,解决了上述背景技术中所提出的问题。

6.为实现上述目的,本发明提供如下技术方案:利用微波等离子体化学气相沉积法制备纳米金刚石薄膜的方法,包括以下步骤:

7.步骤s1:准备工序包括原料准备:衬底和金刚石;设备准备:微波等离子体化学气相沉积设备、磁控溅射仪和匀胶机;作业液体准备:丙酮溶液、乙醇溶液、氢氟酸和去离子水;

8.步骤s2:初步处理,采用镜面抛光工艺对衬底的表面进行抛光;使用60-100nm粒径的所述金刚石粉末对所述衬底进行机械研磨;

9.步骤s3:再次处理,将研磨后的所述衬底置于所述丙酮溶液、所述乙醇溶液、所述氢氟酸和所述去离子水中依次进行清理;清理完成后对所述衬底进行烘干;

10.步骤s4:附着层制备,将所述衬底置于所述磁控溅射仪内并安装至旋转架上;用所述磁控溅射仪在所述衬底的表面溅射一层金属镍制成的附着层;处理完成后将所述衬底置于所述微波等离子体化学气相沉积设备中等待制膜;

11.步骤s5:启动制膜,启动所述微波等离子体化学气相沉积设备;并进行真空准备;进行气体准备;高甲烷浓度沉积;低甲烷浓度下沉积;

12.步骤s6:后续处理,使所述微波等离子体化学气相沉积设备继续运转10min后制成纳米金刚石薄膜;

13.步骤s7:制件和分析,将制成的所述纳米金刚石薄膜进行成分和质量的检测,并进行数据的汇总统计和分析。

14.可选的,所述步骤s1中的衬底采用的是硅片。

15.可选的,所述步骤s4附着层制备的过程中,所述旋转架进行持续的转动,且转动的速率可调。

16.可选的,所述步骤s4中的所述衬底的表面形成过度层后,再将所述衬底置于所述金刚石的微粉中、所述丙酮溶液以及所述去离子水依次进行超声清洗,清理完成后进行烘干。

17.可选的,所述步骤s5中的真空准备是将所述微波等离子体化学气相沉积设备用真空泵抽至真空。

18.可选的,所述步骤s5中的气体准备是将甲烷和氢气的混合气体作为反应气体通入所述微波等离子体化学气相沉积设备中。

19.可选的,所述步骤s5中的高甲烷浓度沉积,是在所述氢气通入的流量不变下,所述甲烷的通入流量为3~5sccm。

20.可选的,所述步骤s5中的低甲烷浓度沉积,是在所述氢气通入的流量不变下,所述甲烷的通入流量为1~2sccm,沉积时间为185min。

21.与现有技术相比,本发明的有益效果如下:

22.一、本发明通过对衬底进行抛光,有利于提高后续的成膜效率和成膜质量;通过对衬底进行研磨,可增加纳米金刚石薄膜的成核密度。

23.二、本发明通过丙酮溶液的处理,使得衬底去除表面上的杂质;通过乙醇溶液的处理,可去除丙酮溶液清洗过程中所残留的液体;通过氢氟酸的处理可取出衬底表面的氧化硅层。

24.三、本发明通过附着层的制备,使得可提高薄膜对于衬底的附着力,使得薄膜整体的稳定性和使用寿命更佳。

25.四、本发明通过启动微波等离子体化学气相沉积设备,并进行设备的抽真空,以及混合气体不同浓度的通入,使得成型后的薄膜其形核率和质量更加。

附图说明

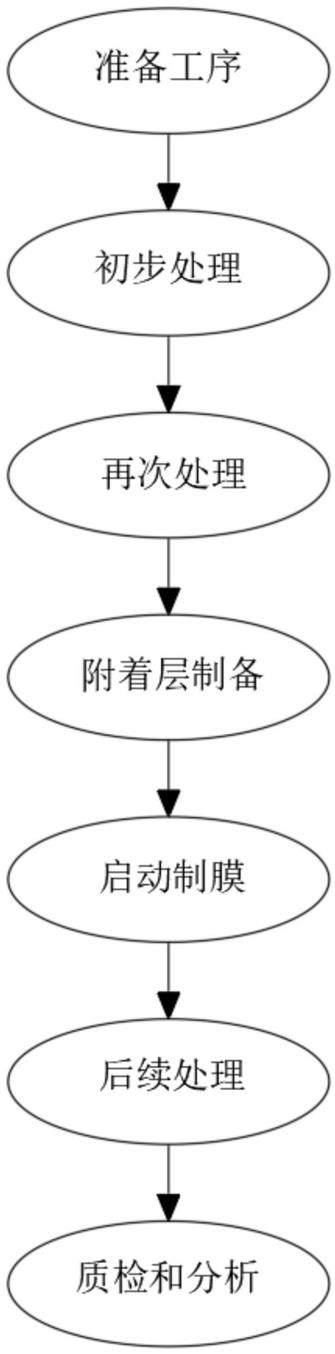

26.图1为本发明结构的方法流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1,本发明提供一种技术方案:利用微波等离子体化学气相沉积法制备纳米金刚石薄膜的方法,包括以下步骤:

29.步骤s1:准备工序包括原料准备:衬底和金刚石;设备准备:微波等离子体化学气相沉积设备、磁控溅射仪和匀胶机;作业液体准备:丙酮溶液、乙醇溶液、氢氟酸和去离子水。

30.步骤s2:初步处理,采用镜面抛光工艺对衬底的表面进行抛光;使用60-100nm粒径的金刚石粉末对衬底进行机械研磨,通过对衬底进行抛光,有利于提高后续的成膜效率和

成膜质量;通过对衬底进行研磨,可增加纳米金刚石薄膜的成核密度。

31.步骤s3:再次处理,将研磨后的衬底置于丙酮溶液、乙醇溶液、氢氟酸和去离子水中依次进行清理;清理完成后对衬底进行烘干,通过丙酮溶液的处理,使得衬底去除表面上的杂质;通过乙醇溶液的处理,可去除丙酮溶液清洗过程中所残留的液体;通过氢氟酸的处理可取出衬底表面的氧化硅层;通过去离子水清洗的清理,使得可对衬底表面的溶液进行全面的情况,使得衬底清理过后具有整洁性。

32.步骤s4:附着层制备,将衬底置于磁控溅射仪内并安装至旋转架上;用磁控溅射仪在衬底的表面溅射一层金属镍制成的附着层;处理完成后将衬底置于微波等离子体化学气相沉积设备中等待制膜,因现有的方式多为在衬底上直接制膜,但可能出现衬底的附着力难以满足工业上较高的要求,本方式通过附着层的设置,使得可提高薄膜对于衬底的附着力,使得薄膜整体的稳定性和使用寿命更佳。

33.步骤s5:启动制膜,启动微波等离子体化学气相沉积设备;并进行真空准备;进行气体准备;高甲烷浓度沉积;低甲烷浓度下沉积,通过启动设备,并进行设备环境的调整,以及混合气体的通入,并经过不同浓度的通入,使得成型后的薄膜其形核率和质量更加。

34.步骤s6:后续处理,使微波等离子体化学气相沉积设备继续运转10min后制成纳米金刚石薄膜,使衬底和薄膜缓慢的降温至室温,避免突然降温造成的薄膜破损的情况,达到了保温的效果,有助于提高薄膜的使用寿命。

35.步骤s7:制件和分析,将制成的纳米金刚石薄膜进行成分和质量的检测,并进行数据的汇总统计和分析,通过对薄膜进行检查,可及时的发现薄膜的质量问题,以便使用者及时的作出调整,并将数据进行统计和汇总,便于后续使用者对数据的集中分析。

36.进一步的,步骤s1中的衬底采用的是硅片。

37.为了使附着层更为均匀,进一步的,步骤s4附着层制备的过程中,旋转架进行持续的转动,且转动的速率可调,通过使旋转架转动,使得在溅射工作中,可对其上的衬底进行均匀的溅射,使得其表面形成的附着层较为光滑且较为平整,且操作便捷,不需要使用者手动的对衬底的多个面进行调整。

38.为了保证过度层的质量,进一步的,步骤s4中的衬底的表面形成过度层后,再将衬底置于金刚石的微粉中、丙酮溶液以及去离子水依次进行超声清洗,清理完成后进行烘干,通过此种方式可清洗掉过度层上的杂质,且可对附着层进行深层次的清理,以及对衬底进行二次情况,保证了衬底和附着层的洁净性。

39.为了保证薄膜的质量,进一步的,步骤s5中的真空准备是将微波等离子体化学气相沉积设备用真空泵抽至真空,通过抽至真空,使得减小制膜作业的误差,可按照设计规范进行真空的抽取,使得可保证薄膜的成膜质量。

40.进一步的,步骤s5中的气体准备是将甲烷和氢气的混合气体作为反应气体通入微波等离子体化学气相沉积设备中,通过甲烷和氢气的混合气体通入,使得可符合化学气相沉积的要求,是制备薄膜的必要条件。

41.为了提高本纳米金刚石薄膜的成膜质量,进一步的,步骤s5中的高甲烷浓度沉积,是在氢气通入的流量不变下,甲烷的通入流量为3~5sccm,通过高甲烷浓度下沉积步骤,使得可提高后续的纳米金刚石薄膜的形核率。

42.进一步的,步骤s5中的低甲烷浓度沉积,是在氢气通入的流量不变下,甲烷的通入

流量为1~2sccm,沉积时间为185min,通过低甲烷浓度沉积步骤,使得可在衬底上制成纳米金刚石薄膜。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。