1.本发明涉及球墨铸铁加工技术领域,具体为一种球墨铸铁生产用球化装置及球化工艺。

背景技术:

2.球墨铸铁在加工过程中,需要经历如下过程:(1)将配置好的生铁、回炉料、低锰废钢等原料投入熔化装置中熔炼获得混合铁水;(2)将混合铁水倒入球化装置中,在混合铁水的表面加入硅铁粒进行浮硅孕育;(3)将球化装置送至喂丝站,将球化包芯线送入球化装置与混合铁水进行球化反应,得到球化后的混合铁水;(4)将球化后的混合铁水倒入浇注包中,并进行随流孕育,得到随流孕育后的混合铁水;(5)将随流孕育后的混合铁水浇筑到铸型中,得到球墨铸铁件。

3.在上述步骤(2)和步骤(3)中,需要使用球化装置,现有的球化装置也称为球化包。如图1和图2所示,球化装置包括吊架1、球化筒2、封盖3、手轮4,吊架1与球化筒2的中部转动连接,吊架1上设有用于驱动球化筒2转动的手轮4,球化筒2的上端设有封盖3,封盖3设有走线通道和通风口。其中,吊架1用于被吊运装置(例如行吊)吊起转移;球化筒2用于盛装混合铁水;封盖3用于盖住球化筒2的上端;手轮4用于在倾倒球化筒2内的混合铁水时,调节球化筒2的倾斜角度;走线通道用于球化包芯线穿过封盖3进入球化筒2内;通风口用于排出球化包芯线与混合铁水进行球化反应时产生的烟气。

4.在步骤(2)中,为了将硅铁粒加入到混合铁水的表面,盛装着混合铁水的球化筒2上不能盖封盖3,所以盛装了混合铁水的球化筒2是敞开的状态,由于混合铁水的温度高,可达到一千摄氏度以上,在工人加入硅铁粒时,存在混合铁水溅出烫伤工人的风险,降低了工人的操作安全性。

5.故而,如何能够提高工人的操作安全性,是本领域的技术人员亟待解决的技术问题。

技术实现要素:

6.本发明就是针对现有技术存在的上述不足,提供一种球墨铸铁生产用球化装置及球化工艺,本发明能够提高工人的操作安全性。

7.为实现上述目的,发明提供如下技术方案:

8.一种球墨铸铁生产用球化装置,包括吊架、球化筒、封盖、手轮,吊架与球化筒的中部转动连接,吊架上设有用于驱动球化筒转动的手轮,球化筒的上端设有封盖,封盖设有用于球化包芯线穿过的走线通道和用于球化反应产生的烟气排出的通风口,其中,所述封盖包括从上到下依次连接的顶板、储料机构、承托板、卸料机构、底板,底板上设有能够通到顶板上方的中心筒,中心筒的内腔为所述走线通道,顶板设有用于往储料机构中补充硅铁粒的进料口,承托板设有用于让储料机构中的硅铁粒卸到底板上的卸料口,顶板设有能够与卸料口连通的所述通风口,底板设有能够将硅铁粒散布到所述球化筒内的散料口,卸料机

构用于调节散料口敞开或闭合的状态。

9.进一步的,所述储料机构包括储料筒、套筒、隔板,储料筒的上下两端均敞口,储料筒内设有套筒,储料筒的筒壁通过隔板与套筒的筒壁连接,隔板设有多个,所有的隔板以套筒为中心呈放射状分布,相邻两个隔板之间形成储料隔间,所述中心筒穿过套筒,套筒绕中心筒转动配合,所述进料口、所述通风口、所述卸料口均与储料隔间连通,所述顶板和所述承托板均与中心筒固定连接。

10.进一步的,所述卸料机构包括卸料筒、盖板、拨动杆,卸料筒的上下两端均敞口,卸料筒的筒壁上端与所述承托板固定连接,卸料筒的筒壁下端与所述底板固定连接,盖板设于底板的上端面,盖板设有用于与所述散料口配合的盖板避位孔和用于与所述中心筒转动配合的盖板穿孔,盖板上设有拨动杆,拨动杆与设于卸料筒的筒壁上的卸料拨动孔配合。

11.进一步的,所述卸料拨动孔的孔壁设有第一限位孔和第二限位孔,所述拨动杆上设有限位凸部,在限位凸部与第一限位孔配合时,所述盖板遮挡所述散料口,在限位凸部与第二限位孔配合时,所述盖板避位孔与所述散料口连通。

12.进一步的,所述封盖还包括设于所述通风口内的无线风机。

13.进一步的,所述无线风险上设有转轴,所述通风口上设有转孔,转轴与转孔转动配合,转孔的孔壁设有多个固定凹部,所有的固定凹部沿着转孔的周向均匀设置,转轴上设有固定凸部,固定凸部与固定凹部配合。

14.进一步的,所述封盖还包括喇叭罩,喇叭罩设置在所述承托板和所述盖板之间,喇叭罩的大敞口端向下设置,喇叭罩的大敞口端罩住盖板,喇叭罩的小敞口端的内壁贴合所述中心筒的外壁,喇叭罩的罩壁上设有多个均布孔,所述散料口和所述盖板避位孔均设有多个。

15.进一步的,所述吊架包括上架体、下架体、第一限位部件、第二限位部件,所述球化筒的中部设有销轴,销轴与上架体转动连接,所述手轮与销轴连接,上架体设有滑动腔,滑动腔与下架体竖直滑动配合,销轴穿过滑动腔,销轴位于滑动腔内的部分设有第一限位部件,下架体位于滑动腔内的部分设有第二限位部件,在下架体下滑时,第一限位部件和第二限位部件配合限制销轴转动,在下架体上滑时,第一限位部件和第二限位部件脱离,销轴能够转动。

16.进一步的,所述第一限位部件采用第一限位齿,所述销轴上设有多个第一限位齿,所有的第一限位齿沿销轴的周向均匀设置,所述第二限位部件采用第二限位齿,第二限位齿与第一限位齿配合。

17.使用上述一种球墨铸铁生产用球化装置的球化工艺,包括如下步骤:

18.(1)将经过熔炼的混合铁水倒入球化筒内,盖上封盖;

19.(2)打开储料机构,让储料机构内的硅铁粒落到卸料机构和底板上;

20.(3)使用卸料机构把底板上的卸料口敞开,使硅铁粒落到混合铁水的表面,使混合铁水进行浮硅孕育;

21.(4)将球化包芯线从走线通道送入球化筒内的混合铁水中进行球化反应。

22.与现有技术相比,发明的有益效果是:

23.1、在本发明的球化装置和球化工艺中,能够在封盖内储存并释放硅铁粒,从而在往混合铁水的表面加入硅铁粒时,球化筒的上端是被封盖遮盖的状态,从而防止混合铁水

溅出烫伤工人,提高了工人的操作安全性。

24.2、在本发明的球化装置中,用来储存硅铁粒的储料机构是能够将硅铁粒装入一个个的储料隔间分量储存的,从而在使用时,工人可以根据需求,选择具体储料隔间数量的硅铁粒,方便计量,有利于提高操作效率。

25.3、在本发明的球化装置和球化工艺中,储料机构和卸料机构的设置,能够将硅铁粒分两个步骤释放,第一次为硅铁粒从储料机构送入卸料机构,第二次为硅铁粒从卸料机构送到混合铁水表面,分步操作,能够给工人检查、修正错误的机会,从而能够提高往混合铁水表面添加硅铁粒的准确性,从而有利于提高球墨铸铁的产品质量。

26.4、无线风机的设置,能够将底板上残存的硅铁粒更充分地吹落到混合铁水表面上,降低了硅铁粒残存的几率,提高了硅铁粒的利用率,减少了硅铁粒的浪费,节省了成本,还提高了硅铁粒加入混合铁水表面的精确度,有利于提高浮硅孕育的精度,从而有利于提高生产球墨铸铁的产品质量。并且,混合铁水的温度可达到一千摄氏度以上,无线风机因为没有外露的导线,所以避免了外露导线承受不了高温的影响。

27.5、让人预料不到的是,在需要清理封盖内存留的硅铁粒时,也可以利用送无线风机构将封盖内的残留物吹扫干净,方便了对封盖的维护工作。

28.6、通过将无线风机与通风口可相对转动,能够在吹动硅铁粒时,可让无线风机往封盖内送风;在需要加快排出球化反应的烟气时,工人可转动转轴,将无线风机翻转180

°

,从而能够将球化筒内的烟气加速向外排出,有利于提高排烟的效率。使得无线风机既能够送风,也能够排风,使用方便。

29.7、喇叭罩的设置能够让硅铁粒更均匀地落到混合铁水的表面,从而增大硅铁粒与混合铁水表面的接触面积,从而将会提高浮硅孕育的效率。

30.8、无线风机和喇叭罩的结合,还有一个预料不到的效果,就是能够将无线风机提供的风导流,让风更均匀全面地吹向盖板和底板,从而更进一步降低了硅铁粒残存的几率,更进一步提高了硅铁粒的利用率,更进一步减少了硅铁粒的浪费,更进一步节省了成本,还更进一步提高了硅铁粒加入混合铁水表面的精确度,有利于更进一步提高浮硅孕育的精度,从而更有利于进一步提高生产球墨铸铁的产品质量。

31.9、在使用吊运装置吊起球化装置,并将球化装置悬空时,吊运装置吊起的是吊架中的上架体,下架体则是在自身重力的作用下下坠,下坠的下架体会在上架体中的滑动腔内下滑,下滑的下架体带动第二限位齿下移,下移的第二限位齿卡接第一限位齿,使得销轴不能转动,也就让球化筒不能相对吊架转动,以便于在吊运球化装置时,避免球化筒相对吊架晃动,继而避免让球化筒内的混合铁水晃出来,降低了厂区工人被混合铁水伤害的风险,进一步提高了工人的安全性。

32.10、在吊运本发明的球化装置时,因为下架体能够在自身重力的作用下下坠,所以能够降低整个球化装置的重心,进一步提高了吊运球化装置的稳定性,从而更进一步提高了工人的安全性。

33.11、本发明对吊架的改进,能够提高吊运球化装置的稳定性,来提高吊运球化装置过程中的工人的安全性,更为预料不到的是,改进后的吊架还能够提高倾倒混合铁水的稳定性,从而提高了在倾倒混合铁水的过程中的工人的安全性。

附图说明

34.图1为背景技术的结构示意图一;

35.图2为背景技术的结构示意图二;

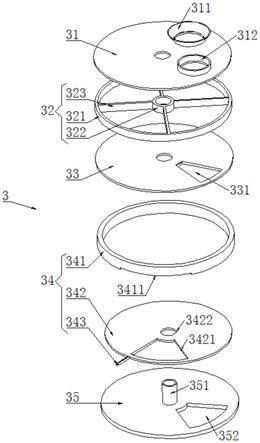

36.图3为实施例1封盖的爆炸结构示意图;

37.图4为实施例1封盖的结构示意图;

38.图5为实施例1顶板的结构示意图;

39.图6为实施例1储料机构的结构示意图;

40.图7为实施例1承托板的结构示意图;

41.图8为实施例1卸料筒的结构示意图一;

42.图9为实施例1卸料筒的结构示意图二;

43.图10为实施例1盖板和拨动杆的结构示意图;

44.图11为实施例1底板的结构示意图;

45.图12为实施例2顶板的结构示意图一;

46.图13为实施例2顶板的结构示意图二;

47.图14为图13a处的局部放大图;

48.图15为实施例3封盖的爆炸结构示意图;

49.图16为实施例4一种球墨铸铁生产用球化装置的主视图;

50.图17为实施例4一种球墨铸铁生产用球化装置的轴测图;

51.图18为实施例4露出滑动腔的吊架的结构示意图一;

52.图19为实施例4露出滑动腔的吊架的结构示意图二。

53.图中:

54.1-吊架,

55.11-上架体,111-销孔,112-滑动腔,

56.12-下架体,

57.13-第一限位部件,

58.14-第二限位部件,

59.2-球化筒,21-销轴,

60.3-封盖,

61.31-顶板,311-进料口,312-通风口,3121-转孔,3122-固定凹部,

62.32-储料机构,321-储料筒,322-套筒,323-隔板,

63.33-承托板,331-卸料口,

64.34-卸料机构,341-卸料筒,3411-卸料拨动孔,34111-第一限位孔,34112-第二限位孔,342-盖板,3421-盖板避位孔,3422-盖板穿孔,343-拨动杆,3431-限位凸部,

65.35-底板,351-中心筒,352-散料口,

66.36-无线风机,361-转轴,362-固定凸部,

67.37-喇叭罩,371-均布孔,

68.4-手轮,

具体实施方式

69.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

70.实施例1

71.如图3-11所示,一种球墨铸铁生产用球化装置,包括吊架1、球化筒2、封盖3、手轮4。吊架1与球化筒2的中部转动连接,吊架1上设有用于驱动球化筒2转动的手轮4,球化筒2的上端设有封盖3,封盖3设有用于球化筒2芯线穿过的走线通道和用于球化反应产生的烟气排出的通风口312。

72.其中,封盖3包括从上到下依次设置的顶板31、储料机构32、承托板33、卸料机构34、底板35。储料机构32用于储存硅铁粒。顶板31设有用于往储料机构32中补充硅铁粒的进料口311。承托板33设有用于让储料机构32中的硅铁粒卸到底板35上的卸料口331。顶板31上还设有通风口312,通风孔设于卸料口331的正上方。底板35上焊接固定有能够通到顶板31上方的中心筒351,中心筒351的内腔为走线通道。底板35上还设有能够将硅铁粒散布到球化筒2内的散料口352。卸料机构34用于调节散料口352敞开或闭合的状态。

73.储料机构32包括储料筒321、套筒322、隔板323。储料筒321的上下两端均敞口,储料筒321内设有套筒322,储料筒321和套筒322之间设有多个隔板323,储料筒321的筒壁和套筒322的筒壁都与隔板323焊接固定,所有的隔板323以套筒322为中心呈放射状分布,相邻两个隔板323之间形成储料隔间,中心筒351穿过套筒322,套筒322能够绕中心筒351转动,从而使得储料机构32能够绕中心筒351转动。

74.顶板31和承托板33都与中心筒351焊接固定。并且顶板31上的进料口311、通风口312、承托板33上的卸料口331均与一个储料隔间连通,此外,通风口312和卸料口331能够与同一个储料隔间连通。

75.卸料机构34包括卸料筒341、盖板342、拨动杆343。卸料筒341的上下两端均敞口,卸料筒341的筒壁上端与承托板33焊接固定,卸料筒341的筒壁下端与底板35焊接固定,盖板342设于底板35的上端面,盖板342设有用于与散料口352配合的盖板避位孔3421和用于与绕中心筒351转动的盖板穿孔3422,盖板342上固定有拨动杆343,拨动杆343与设于卸料筒341的筒壁上的卸料拨动孔3411配合。

76.使用上述球化装置的球化工艺,包括如下步骤:

77.(1)工人将经过熔炼的混合铁水倒入球化筒2内,盖上封盖3,工人可使用螺栓、螺钉等紧固件将封盖3固定在球化筒2的上端,具体的,可利用紧固件将封盖3中的底板35固定在球化筒2的上端。

78.(2)工人转动储料机构32中的储料筒321,使得储存于储料隔间内的硅铁粒从承托板33上的卸料口331卸出,如果需要一个储料隔间的硅铁粒的量,只需转动一个储料隔间的角度(90

°

)即可,如果需要两个储料隔间所储存的硅铁粒的量,只需转动两个储料隔间的角度(180

°

)即可,以此类推。从卸料口331卸出的硅铁粒会直接落到底板35和盖板342上。

79.(3)工人往复拨动卸料机构34中的拨动杆343,一方面,让底板35上的硅铁粒能够被盖板342推着通过散料口352落到混合铁水表面;另一方面,通过往复晃动盖板342,让盖

板342上的硅铁粒能够通过盖板避位孔3421、散料口352落到混合铁水的表面,使混合铁水进行浮硅孕育。

80.(4)使用吊运装置将整个球化装置(封盖3盖在球化筒2上)吊运至喂丝站,工人将球化包芯线从走线通道送入球化筒2内的混合铁水中进行球化反应。球化反应过程中,会有大量的烟气产生,烟气将依次通过散料口352、盖板避位孔3421、卸料口331、通风口312排出。为了能够及时对排出的烟气进行净化,厂区内的空气净化设备的进气口处安装有波纹管,波纹管可扣在通风口312处,以便于让烟气通过波纹管进入空气净化设备进行净化。

81.在完成上述球化过程之后,使用吊运装置将球化装置送至浇注区,使用吊运装置将封盖3吊起,将球化筒2敞开,倾斜球化筒2,将球化后的混合铁水倒入浇注包中,并进行随流孕育,得到随流孕育后的混合铁水;之后,将随流孕育后的混合铁水浇筑到铸型中,得到球墨铸铁件。

82.通过上述球化过程可知,在本实施例1的球化装置中,能够在封盖3内储存并释放硅铁粒,从而在往混合铁水的表面加入硅铁粒时,球化筒2的上端是被封盖3遮盖的状态,从而防止混合铁水溅出烫伤工人,提高了工人的操作安全性。

83.并且,在本实施例1的球化装置中,用来储存硅铁粒的储料机构32是能够将硅铁粒装入一个个的储料隔间分量储存的,从而在使用时,工人可以根据需求,选择具体储料隔间数量的硅铁粒,方便计量,有利于提高操作效率。

84.再者,储料机构32和卸料机构34的设置,能够将硅铁粒分两个步骤释放,第一次为硅铁粒从储料机构32送入卸料机构34,第二次为硅铁粒从卸料机构34送到混合铁水表面,分步操作,能够给工人检查、修正错误的机会,从而能够提高往混合铁水表面添加硅铁粒的准确性,从而有利于提高球墨铸铁的产品质量。

85.进一步的,为了稳定散料口352敞开或闭合的状态,在卸料拨动孔3411的孔壁设有第一限位孔34111和第二限位孔34112,拨动杆343上设有限位凸部3431,在限位凸部3431与第一限位孔34111配合时,盖板342遮挡散料口352,在限位凸部3431与第二限位孔34112配合时,盖板避位孔3421与散料口352连通。因为限位凸部3431能够挤入第一限位孔34111或第二限位孔34112内,所以需要工人使用更大的力气才能拨动拨动杆343,从而方便稳定拨动杆343的状态,也就稳定了盖板342的状态,从而有利于稳定散料口352敞开或闭合的状态。

86.实施例2

87.在实施例1中,在硅铁粒从承托板33的卸料口331释放到底板35和盖板342上之后,再打开底板35上的散料口352时,底板35上的硅铁粒能够被盖板342推着通过散料口352落到混合铁水表面,盖板342上还会存留一部分的硅铁粒,在实施例1中,是通过往复晃动盖板342,让盖板342上的硅铁粒能够通过盖板避位孔3421、散料口352落到混合铁水的表面,但是盖板342上还会有硅铁粒残留,不能让硅铁粒更充分地利用。

88.如图12所示,对此,在本实施例2的球化装置中,还包括无线风机36。无线风机36设置在通风口312内。

89.当需要往混合铁水的表面撒硅铁粒时,需要进行如下操作:

90.首先,工人转动储料筒321,使得储存于储料隔间内的硅铁粒从承托板33上的卸料口331卸出,从卸料口331卸出的硅铁粒会直接落到底板35和盖板342上。

91.然后,工人在第一限位孔34111和第二限位孔34112之间往复拨动拨动杆343,一方面,让底板35上的硅铁粒能够被盖板342推着通过散料口352落到混合铁水表面;另一方面,是通过往复晃动盖板342,让盖板342上的硅铁粒能够通过盖板避位孔3421、散料口352落到混合铁水的表面。

92.最后,工人启动无线风机36,使得无线风机36往封盖3内送风,无线风机36提供的风能够将盖板342上残存的硅铁粒依次从盖板避位孔3421、散料口352吹落到混合铁水的表面。

93.此外,在往球化筒2内送球化包芯线时,需要关停无线风机36,在球化包芯线与混合铁水进行球化反应时产生的烟气,能够穿过无线风机36的扇叶之间的间隙排出通风口312,排出通风口312的烟气能够通过空气净化设备进气口处安装的波纹管进入空气净化设备进行净化。即,无线风机36的设置不会妨碍球化反应过程中产生的烟气的排放。

94.通过上述过程可知,本实施例2提供的无线风机36,能够将底板35上残存的硅铁粒更充分地吹落到混合铁水表面上,进一步降低了硅铁粒残存的几率,进一步提高了硅铁粒的利用率,进一步减少了硅铁粒的浪费,进一步节省了成本,还进一步提高了硅铁粒加入混合铁水表面的精确度,有利于进一步提高浮硅孕育的精度,从而有利于进一步提高生产球墨铸铁的产品质量。

95.此外,更让人预料不到的是,在需要清理封盖3内存留的硅铁粒时,也可以利用无线风机36将封盖3内的残留物吹扫干净,方便了对封盖3的维护工作。

96.并且,混合铁水的温度可达到一千摄氏度以上,无线风机36因为没有外露的导线,所以避免了外露导线承受不了高温的影响。

97.如图13-14所示,进一步的,为了方便让球化反应过程中产生的烟气更快的排出,可在无线风机36上设置转轴361,在通风口312上设置转孔3121,转轴361与转孔3121转动配合,并且,在转孔3121的孔壁设置多个固定凹部3122,所有的固定凹部3122沿着转孔3121的周向均匀设置,在转轴361上设置有一个固定凸部362,固定凸部362与固定凹部3122配合。

98.在吹动硅铁粒时,可让无线风机36往封盖3内送风。在需要加快排出球化反应的烟气时,工人可转动转轴361,将无线风机36翻转180

°

,从而能够将球化筒2内的烟气加速向外排出,有利于提高排烟的效率。使得无线风机36既能够送风,也能够排风,使用方便。

99.实施例3

100.在实施例1或实施例2中,因为承托板33上的卸料口331只对应一个储料隔间,所以从卸料口331卸出的硅铁粒不能均匀地分散到底板35上,从而在底板35上的散料口352打开时,底板35上的硅铁粒不能均匀地分散到混合铁水的表面,从而将会减少硅铁粒覆盖混合铁水表面的面积,从而将会降低浮硅孕育的效率。

101.如图7和图15所示,对此,本实施例3在实施例1或实施例2的基础上,做出进一步的改进:

102.如图7所示,卸料口331是向承托板33的中心位置倾斜的。

103.并且,如图15所示,封盖3还包括喇叭罩37,喇叭罩37设置在承托板33和盖板342之间,喇叭罩37的大敞口端向下设置,喇叭罩37的大敞口端罩住盖板342,喇叭罩37的小敞口端的内壁贴合中心筒351的外壁,喇叭罩37的罩壁上设有多个均布孔371。并且,底板35上的散料口352和盖板342上的盖板避位孔3421均设有多个,具体的,散料口352和盖板避位孔

3421均设有三个,拨动杆343转动60

°

,就能让盖板342上的盖板避位孔3421与底板35上的散料口352正对着连通。

104.当需要往混合铁水的表面撒硅铁粒时,需要进行如下操作:

105.首先,工人转动储料筒321,使得储存于储料隔间内的硅铁粒从承托板33上的卸料口331卸出,从卸料口331卸出的硅铁粒不会直接落到底板35和盖板342上,而是会先落到喇叭罩37的小敞口端(即喇叭罩37的上端),落到喇叭罩37上端的硅铁粒沿着喇叭罩37的表面坡度下滚,因为喇叭罩37上设有均布孔371,所以沿着喇叭罩37表面下滚的硅铁粒将会通过均布孔371落下,并均匀覆盖到底板35和盖板342上。

106.然后,工人在第一限位孔34111和第二限位孔34112之间往复拨动拨动杆343,一方面,让底板35上的硅铁粒能够被盖板342推着通过散料口352落到混合铁水表面,此时因为散料口352设有多个,所以能够增大硅铁粒覆盖混合铁水的面积;另一方面,通过往复晃动盖板342,让盖板342上的硅铁粒能够通过盖板避位孔3421、散料口352落到混合铁水的表面。

107.最后,工人启动无线风机36,使得无线风机36往封盖3内送风,无线风机36提供的风能够将喇叭罩37上残存的硅铁粒从均布孔371内吹下来落到盖板342(底板35被盖板342覆盖重合)上,无线风机36提供的风还将盖板342上残存的硅铁粒依次从盖板避位孔3421、散料口352吹到铁水表面。

108.通过上述过程可知,与实施例1或实施例2相比,喇叭罩37的设置能够让硅铁粒更均匀地落到混合铁水的表面,从而增大硅铁粒与混合铁水表面的接触面积,从而将会提高浮硅孕育的效率。

109.此外,喇叭罩37和无线风机36结合,还有一个预料不到的效果,就是能够将无线风机36提供的风导流,让风更均匀全面地吹向盖板342和底板35,从而更进一步降低了硅铁粒残存的几率,更进一步提高了硅铁粒的利用率,更进一步减少了硅铁粒的浪费,更进一步节省了成本,还更进一步提高了硅铁粒加入混合铁水表面的精确度,有利于更进一步提高浮硅孕育的精度,从而更有利于进一步提高生产球墨铸铁的产品质量。

110.实施例4

111.从实施例1中可知,吊架1与球化筒2的中部转动连接,吊架1上设有用于驱动球化筒2转动的手轮4。具体的,球化筒2的中部焊接有销轴21,吊架1设有用于与销轴21转动配合的销孔111,销轴21能够在销孔111内转动,手轮4与销轴21焊接固定,在工人转动手轮4时,手轮4带动销轴21,销轴21带动球化筒2,使得球化筒2相对吊架1发生转动。

112.如图16-19所示,本实施例4在实施例1或实施例2或实施例3的基础上,做出进一步的改进:

113.在本实施例4的球化装置中,吊架1包括上架体11、下架体12、第一限位部件13、第二限位部件14。

114.上架体11设有用于与销轴21转动配合的所述销孔111,使得上架体11能够与球化筒2发生相对转动。上架体11设有滑动腔112,销孔111与滑动腔112连通,下架体12能够与滑动腔112竖直滑动配合,销轴21在滑动腔112内的部分设有第一限位部件13,下架体12位于滑动腔112内的部分设有第二限位部件14。在下架体12下滑时,第一限位部件13和第二限位部件14配合,能够限制销轴21转动。在下架体12上滑时,第一限位部件13和第二限位部件14

脱离,销轴21的转动不受限制。

115.本实施例4还给出了第一限位部件13和第二限位部件14的具体举例,第一限位部件13采用第一限位齿,销轴21在滑动腔112内的部分焊接固定有多个第一限位齿,所有的第一限位齿沿销轴21的周向均匀设置;第二限位部件14采用第二限位齿,下架体12在滑动腔112内的部分焊接固定有第二限位齿。在下架体12下滑时,第二限位齿能够与第一限位齿卡接配合,使得销轴21不能转动。在下架体12上滑时,第二限位齿与第一限位齿脱离,销轴21的转动不会受到限制。

116.在使用吊运装置(例如行吊)吊起本实施例4的球化装置,并将本实施例4的球化装置悬空时,吊运装置吊起的是吊架1中的上架体111,下架体121则是在自身重力的作用下下坠,下坠的下架体121会在上架体111中的滑动腔112内下滑,下滑的下架体121带动第二限位齿下移,下移的第二限位齿卡接第一限位齿,使得销轴21不能转动,也就让球化筒2不能相对吊架1转动,以便于在吊运本实施例4的球化装置时,避免球化筒2相对吊架1晃动,继而避免让球化筒2内的混合铁水晃出来,降低了厂区工人被混合铁水伤害的风险,进一步提高了工人的安全性。

117.并且,在吊运本实施例4的球化装置时,因为下架体121能够在自身重力的作用下下坠,所以能够降低整个球化装置的重心,进一步提高了吊运球化装置的稳定性,从而更进一步提高了工人的安全性。

118.此外,如果使用背景技术中的球化装置,进行背景技术中的步骤(4)时,首先,需要将背景技术的球化装置运输到浇注包附近时,慢慢降低球化装置的高度,但是仍需要让球化装置中的球化筒2高于地面,以便于让球化筒2内的混合铁水倒入浇注包,此时球化筒2处于悬空状态,难以保持稳定。然后,工人转动手轮4,让球化筒2慢慢向浇注包倾斜,在工人转动手轮4时,整个球化装置,包括球化筒2,都会因为工人转动手动的动作幅度而发生较为明显的晃动,从而在球化筒2内的混合铁水倾倒时,非常容易晃动溅射出来,从而非常容易误伤工人。

119.如果是使用本实施例4的球化装置,进行背景技术中的步骤(4)时,首先,需要将本实施例4的球化装置运输到浇注包附近时,慢慢降低球化装置的高度,让下架体121落在地面上,再继续下降上架体111,让第二限位齿与第一限位齿脱离,销轴21的转动不会受到限制,此时虽然下架体121落在地面上,但是球化筒2的高度还是能够高于浇注包,不会耽误混合铁水的倾倒。然后,工人转动手轮4,让球化筒2慢慢向浇注包倾斜,在工人转动手轮4时,因为下架体121已经落在地面上,上架体111和下架体121能够保持稳定,从而球化筒2也会保持稳定,球化筒2不会因为工人转动手动的动作幅度而发生较为明显的晃动,提高了倾倒混合铁水的稳定性,更进一步提高了工人的安全性。

120.也就是说,本实施例4对吊架1的改进,能够提高吊运球化装置的稳定性,来提高吊运球化装置过程中的工人的安全性,更为预料不到的是,改进后的吊架1还能够提高倾倒混合铁水的稳定性,从而提高了在倾倒混合铁水的过程中的工人的安全性。

121.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。