1.本发明涉及铝合金制备技术领域,具体涉及应用于换热器的铝合金材料及其制备方法。

背景技术:

2.铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。铝合金密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,使用量仅次于钢。

3.但现有的铝合金功能比较单一,虽然硬度大,但塑性较差,延伸率差,且硬度和强度都不能具有更大的突破,从而在一定程度上限制了铝合金的应用。因此,需要一种既满足高强度要求,又能够具有高韧性铝合金材质。

技术实现要素:

4.为了解决上述技术问题,本发明提供的技术方案为:

5.本发明提供了一种应用于换热器的铝合金材料,按质量百分比包括:

6.0.25~0.8%的si、0.4~0.7%的fe、0.1~2%的cu、0.1~0.9%的mn、0.8~2.8%的mg、0.1~0.35%的cr、0.1~0.25%的zn、0.15~0.2%的ti、0.1~0.6%的la、0.1~0.3%的sb、杂质元素≤0.15%和94.55~97.8%的ai。

7.进一步地,所述la的质量百分比为0.15~0.25%。

8.进一步地,所述sb的质量百分比为0.12~0.25%。

9.进一步地,应用于换热器的铝合金材料的制备方法,所述制备方法包括以下步骤:

10.(1)将原料铝加入熔化炉内,加热至680-720℃,搅拌使铝融化均匀至熔融状态;

11.(2)按质量百分比加入0.25~0.8%的si、0.4~0.7%的fe、0.1~2%的cu、0.1~0.9%的mn、0.8~2.8%的mg、0.1~0.35%的cr、0.1~0.25%的zn、0.15~0.2%的ti、0.1~0.6%的la、0.1~0.3%的sb和低于0.15%的杂质元素,并充入氮气;

12.(3)继续搅拌均匀至合金体系,并保温60-100min;

13.(4)采用氮气加精炼剂在精炼炉内进行除气精炼20-40min,精炼完成后静置30-35min;

14.(5)将铝液进行铸造,得到铝合金标准铝锭式样;

15.(6)拉伸、冷却定型至铝合金成型件。

16.进一步地,步骤(2)中原料的质量百分比为:0.4~0.65%的si、0.5~0.6%的fe、0.15~0.18%的cu、0.2~0.7%的mn、1~2.5%的mg、0.15~0.3%的cr、0.15~0.2%的zn、0.1~0.2%的ti、0.12~0.25%的la、0.15~0.25%的sb和低于0.1%的杂质元素。

17.进一步地,所述杂质元素包括质量百分比之和≤0.1%的铅(pb)、锡(sn)、铋(bi)。

18.进一步地,步骤(4)中精炼炉中的精炼温度为700-740℃。

19.进一步地,步骤(5)中铸造方式包括压力铸造、重力铸造或挤压铸造。

20.本发明具有的优点或者有益效果:

21.本发明提供的铝合金加入了sb元素,锑主要用作铸造铝合金中的变质剂,锑加入铝中会形成aisb化合物,这种化合物的熔点能达到1000℃,在铝合金熔炼温度下为固态,随着合金中sb的加入量的增加,铝合金的共晶组织不断细化,能够提高铝合金共晶凝固时α-ai相的形核和生长能力,使铝合金的塑性和延伸率都有所提升。

22.la(镧)元素的加入,能够和铝合金形成难熔活性金属化合物,这些活性金属化合物分散在铝合金的共晶组织之间,并与基体牢固结合,改变铝合金的晶体排布,从而抑制铝合金的晶体表面易与活性氢结合的位点的形成,起到了强化和稳定的作用。同时la的添加还有利于细化晶粒,降低铝合金材料的脆性并进一步提高铝合金材料的强度、耐腐蚀性和热塑性。

具体实施方式

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。需要注意的是,本发明所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。

24.应当理解的是,当在本说明书中如使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

25.如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

27.除非另有明确的规定和限定,如出现术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.下面结合本发明实施例,对本发明实施例中的技术方案进行说明,显然所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。因此,以下提供的本发明实施例中的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

29.现有的铝合金功能比较单一,虽然硬度大,但塑性较差,延伸率差,且硬度和强度都不能具有更大的突破,从而在一定程度上限制了铝合金的应用。因此,需要一种既满足高强度要求,又能够具有高韧性铝合金材质。

30.为此,本发明提供了一种应用于换热器的铝合金材料,按质量百分比包括:

31.0.25~0.8%的si、0.4~0.7%的fe、0.1~2%的cu、0.1~0.9%的mn、0.8~2.8%的mg、0.1~0.35%的cr、0.1~0.25%的zn、0.15~0.2%的ti、0.1~0.6%的la、0.1~0.3%的sb、杂质元素≤0.15%和94.55~97.8%的ai。

32.优选地,la的质量百分比为0.15~0.25%。

33.优选地,sb的质量百分比为0.12~0.25%。

34.si(硅)与fe、al能形成极细的高温稳定相al(fe)si,提高铝合金焊接后的稳定度,并有效降低fe所带来的不利于铝合金的耐腐蚀性的影响;

35.fe(铁)可以提高铝基的抗张强度、屈服极限以及耐热性能,同时还可以提高合金的塑性;

36.cu(铜)是铝合金中的基本强化元素,它与铝形成θ(al2cu)相,而θ相具有固溶强化和弥散强化的作用,添加0.1~0.2%的cu能够有效的提高铝合金的拉伸强度和屈服强度;

37.mn(锰)al-mn合金是非时效硬化合金,即不可热处理强化。锰能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒。再结晶晶粒的细化主要是通过mnal6化合物弥散质点对再结晶晶粒长大起阻碍作用。

38.mg(镁)对铝的强化是明显的,每增加1%镁,抗拉强度大约升高34mpa。如果加入1%以下的锰,可能补充强化作用。因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使mg5al8化合物均匀沉淀,改善抗蚀性和焊接性能。

39.cr(铬)在铝中形成(crfe)al7和(crmn)al

12

等金属间化合物,阻碍再结晶的形核和长大过程,对合金有一定的强化作用,还能改善合金韧性和降低应力腐蚀开裂敏感性。

40.zn(锌)单独加入铝中,在变形条件下对铝合金强度的提高十分有限,同时存在应力腐蚀开裂、倾向,因而限制了它的应用。在铝中同时加入锌和镁,形成强化相mg/zn2,对合金产生明显的强化作用。

41.ti(钛)是铝合金中常用的添加元素,以al-ti中间合金形式加入。钛与铝形成tial2相,成为结晶时的非自发核心,起细化铸造组织和焊缝组织的作用。

42.本发明提供的铝合金加入了sb元素,锑主要用作铸造铝合金中的变质剂,锑加入铝中会形成aisb化合物,这种化合物的熔点能达到1000℃,在铝合金熔炼温度下为固态,随着合金中sb的加入量的增加,铝合金的共晶组织不断细化,能够提高铝合金共晶凝固时α-ai相的形核和生长能力,使铝合金的塑性和延伸率都有所提升。

43.la(镧)元素的加入,能够和铝合金形成难熔活性金属化合物,这些活性金属化合物分散在铝合金的共晶组织之间,并与基体牢固结合,改变铝合金的晶体排布,从而抑制铝合金的晶体表面易与活性氢结合的位点的形成,起到了强化和稳定的作用。同时la的添加还有利于细化晶粒,降低铝合金材料的脆性并进一步提高铝合金材料的强度、耐腐蚀性和热塑性。

44.优选地,应用于换热器的铝合金材料的制备方法,制备方法包括以下步骤:

45.(1)将原料铝加入熔化炉内,加热至680-720℃,搅拌使铝融化均匀至熔融状态;

46.(2)按质量百分比加入0.25~0.8%的si、0.4~0.7%的fe、0.1~2%的cu、0.1~0.9%的mn、0.8~2.8%的mg、0.1~0.35%的cr、0.1~0.25%的zn、0.15~0.2%的ti、0.1~0.6%的la、0.1~0.3%的sb和低于0.15%的杂质元素,并充入氮气;

47.(3)继续搅拌均匀至合金体系,并保温60-100min;

48.(4)采用氮气加精炼剂在精炼炉内进行除气精炼20-40min,精炼完成后静置30-35min;

49.(5)将铝液进行铸造,得到铝合金标准铝锭式样;

50.(6)拉伸、冷却定型至铝合金成型件。

51.进一步地,步骤(2)中原料的质量百分比为:0.4~0.65%的si、0.5~0.6%的fe、0.15~0.18%的cu、0.2~0.7%的mn、1~2.5%的mg、0.15~0.3%的cr、0.15~0.2%的zn、0.1~0.2%的ti、0.12~0.25%的la、0.15~0.25%的sb和低于0.1%的杂质元素。

52.优选地,杂质元素包括质量百分比之和≤0.1%的铅(pb)、锡(sn)、铋(bi)。

53.优选地,步骤(4)中精炼炉中的精炼温度为700-740℃。

54.优选地,步骤(5)中铸造方式包括压力铸造、重力铸造或挤压铸造。

55.实施例1

56.(1)将原料铝加入熔化炉内,加热至700℃,搅拌使铝融化均匀至熔融状态;

57.(2)按质量百分比加入0.4~0.65%的si、0.5~0.6%的fe、0.15~0.18%的cu、0.2~0.7%的mn、1~2.5%的mg、0.15~0.3%的cr、0.15~0.2%的zn、0.1~0.2%的ti、0.12~0.25%的la、0.15~0.25%的sb和低于0.1%的杂质元素(铅、锡、铋),并充入氮气;成分表如表1所示;

58.(3)继续搅拌均匀至合金体系,并保温80min;

59.(4)采用氮气加精炼剂在精炼炉内进行除气精炼30min,精炼温度为720℃,精炼完成后静置32min;

60.(5)将铝液进行标准样式重力铸造,得到铝合金标准铝锭式样;

61.(6)拉伸、冷却定型至铝合金成型件。

62.将按照上述方法制备的铝合金进行性能测试,结果参见表2。

63.实施例2

64.(1)将原料铝加入熔化炉内,加热至710℃,搅拌使铝融化均匀至熔融状态;

65.(2)按质量百分比加入si、fe、cu、mn、mg、cr、zn、ti、la、sb和杂质元素(铅、锡、铋),并充入氮气;成分表如表1所示;

66.(3)继续搅拌均匀至合金体系,并保温70min;

67.(4)采用氮气加精炼剂在精炼炉内进行除气精炼25min,精炼温度为710℃,精炼完成后静置31min;

68.(5)将铝液进行标准样式重力铸造,得到铝合金标准铝锭式样;

69.(6)拉伸、冷却定型至铝合金成型件。

70.将按照上述方法制备的铝合金进行性能测试,结果参见表2。

71.实施例3

72.(1)将原料铝加入熔化炉内,加热至720℃,搅拌使铝融化均匀至熔融状态;

73.(2)按质量百分比加入si、fe、cu、mn、mg、cr、zn、ti、la、sb和杂质元素(铅、锡、铋),并充入氮气;成分表如表1所示;

74.(3)继续搅拌均匀至合金体系,并保温90min;

75.(4)采用氮气加精炼剂在精炼炉内进行除气精炼40min,精炼温度为740℃,精炼完成后静置35min;

76.(5)将铝液进行标准样式重力铸造,得到铝合金标准铝锭式样;

77.(6)拉伸、冷却定型至铝合金成型件。

78.将按照上述方法制备的铝合金进行性能测试,结果参见表2。

79.实施例4

80.(1)将原料铝加入熔化炉内,加热至690℃,搅拌使铝融化均匀至熔融状态;

81.(2)按质量百分比加入si、fe、cu、mn、mg、cr、zn、ti、la、sb和杂质元素(铅、锡、铋),并充入氮气;成分表如表1所示;

82.(3)继续搅拌均匀至合金体系,并保温70min;

83.(4)采用氮气加精炼剂在精炼炉内进行除气精炼35min,精炼温度为700℃,精炼完成后静置32min;

84.(5)将铝液进行标准样式重力铸造,得到铝合金标准铝锭式样;

85.(6)拉伸、冷却定型至铝合金成型件。

86.将按照上述方法制备的铝合金进行性能测试,结果参见表2。

87.实施例5

88.(1)将原料铝加入熔化炉内,加热至680℃,搅拌使铝融化均匀至熔融状态;

89.(2)按质量百分比加入si、fe、cu、mn、mg、cr、zn、ti、la、sb和杂质元素(铅、锡、铋),并充入氮气;成分表如表1所示;

90.(3)继续搅拌均匀至合金体系,并保温60min;

91.(4)采用氮气加精炼剂在精炼炉内进行除气精炼20min,精炼温度为700℃,精炼完成后静置30min;

92.(5)将铝液进行标准样式重力铸造,得到铝合金标准铝锭式样;

93.(6)拉伸、冷却定型至铝合金成型件。

94.将按照上述方法制备的铝合金进行性能测试,结果参见表2。

95.表1

96.表1为各个实施例制备的铝合金的成分表:

97.组别sifecumnmgcrzntilasb杂质元素ai实施例10.450.550.180.20.160.160.110.110.130.15≤0.1余量实施例20.550.570.150.50.220.190.150.150.160.17≤0.1余量实施例30.650.60.160.70.30.20.20.190.220.2≤0.1余量实施例40.50.520.170.40.250.170.180.170.250.22≤0.1余量实施例50.40.50.150.60.180.180.170.160.20.25≤0.1余量

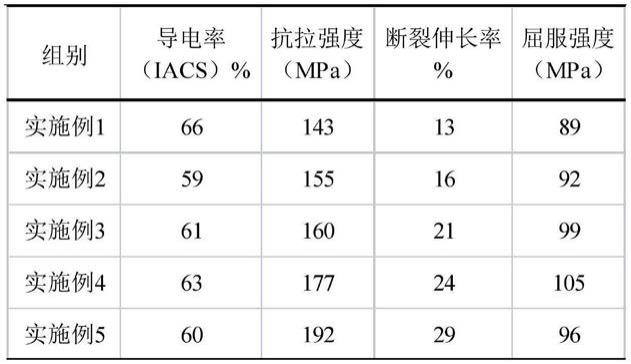

98.表2

99.表2为各个实施例制备的铝合金的性能测试数据表:

[0100][0101]

由上述数据可知,随着sb加入量的增加,铝合金的抗拉强度和断裂伸长率均逐渐提升,屈服强度也随着la的加入量发生改变,从而在整体上提高铝合金的性能。

[0102]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。