1.本发明属于水泥材料技术领域,具体地说,涉及一种利用铝灰调节剂制备的增强型水泥。

背景技术:

2.水泥是由石灰石、硅铝质物料、铁质料等按比例混合粉磨后经高温锻烧成熟料,熟料添加混合材料和缓凝剂等其他材料粉磨到一定细度而成的胶凝材料。随着建筑行业的不断发展,对水泥的需求量也越来越高。水泥熟料是水泥的重要组成部分,水泥熟料的料性决定了水泥的料性,但是现有技术中的水泥熟料通常在水泥水化过程中放出大量热,导致水泥早起收缩,引起大体积水泥内部温升引起裂缝,且易发生碱骨料反应。

3.有鉴于上述现有水泥熟料存在的缺陷,本发明人基于从事此类材料多年丰富经验及专业知识,配合理论分析,加以研究创新,开发一种利用铝灰调节剂制备的增强型水泥,制备出的水泥熟料能够有效提高水泥的早期强度,且在水泥固化过程中减少水泥的早期收缩,延缓水泥的热量的释放,从而减少水泥固化的晚期收缩,提高水泥的3d强度和28d强度。

技术实现要素:

4.1、要解决的问题

5.针对上述现有技术存在的问题,本发明提供一种利用铝灰调节剂制备的增强型水泥,在传统的水泥配方中引入了增强混合材、粘土及铝灰调节剂,并首次进行了增强混合材的煅烧操作,上述三种物质的加入不仅能够有效增强水泥的强度,而且其自身可利用水合氢键等作用形成水泥的保护屏障,降低其终凝时间;试验表明,本发明的增强型水泥具有较好的综合性能。

6.2、技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

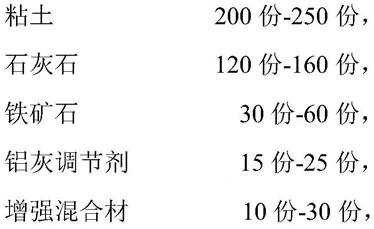

9.所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0010][0011]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0012]

所述的辅料为石膏粉。

[0013]

上述所述的利用铝灰调节剂制备的增强型水泥中,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0014]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0015][0016]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0017]

所述的辅料为石膏粉。

[0018]

上述所述的利用铝灰调节剂制备的增强型水泥中,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0019]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0020][0021]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0022]

所述的辅料为石膏粉。

[0023]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0024]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0025]

所述的铁矿石的平均粒径为10mm;

[0026]

所述的铝灰调节剂的平均粒径为15mm。

[0027]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0028]

所述的铜渣的平均粒径为15mm;

[0029]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0030]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0031]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0032]

接着,经高温煅烧成熟料;

[0033]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0034]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0035]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃-1650℃。

[0036]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0037]

3、有益效果

[0038]

相比于现有技术,本发明的有益效果为:

[0039]

本发明在传统的水泥配方中引入了增强混合材、粘土及铝灰调节剂,并首次进行了增强混合材的煅烧操作,上述三种物质的加入不仅能够有效增强水泥的强度,而且其自身可利用水合氢键等作用形成水泥的保护屏障,降低其终凝时间;试验表明,本发明的增强型水泥具有较好的综合性能。

具体实施方式

[0040]

下面结合具体实施例对本发明进一步进行描述。

[0041]

需要提醒的是,所述的铝灰调节剂中,铝灰的含量为90%,其余为铝酸三钙。

[0042]

实施例1

[0043]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0044]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0045][0046]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0047]

所述的辅料为石膏粉。

[0048]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0049]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0050]

所述的铁矿石的平均粒径为10mm;

[0051]

所述的铝灰调节剂的平均粒径为15mm。

[0052]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0053]

所述的铜渣的平均粒径为15mm;

[0054]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0055]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0056]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0057]

接着,经高温煅烧成熟料;

[0058]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0059]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0060]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃。

[0061]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0062]

实施例2

[0063]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0064]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0065][0066]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0067]

所述的辅料为石膏粉。

[0068]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0069]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0070]

所述的铁矿石的平均粒径为10mm;

[0071]

所述的铝灰调节剂的平均粒径为15mm。

[0072]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0073]

所述的铜渣的平均粒径为15mm;

[0074]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0075]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0076]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0077]

接着,经高温煅烧成熟料;

[0078]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0079]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0080]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1650℃。

[0081]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为

1.5mm。

[0082]

实施例3

[0083]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0084]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0085][0086]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0087]

所述的辅料为石膏粉。

[0088]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0089]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0090]

所述的铁矿石的平均粒径为10mm;

[0091]

所述的铝灰调节剂的平均粒径为15mm。

[0092]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0093]

所述的铜渣的平均粒径为15mm;

[0094]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0095]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0096]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0097]

接着,经高温煅烧成熟料;

[0098]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0099]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0100]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃。

[0101]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0102]

实施例4

[0103]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0104]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0105][0106]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0107]

所述的辅料为石膏粉。

[0108]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0109]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0110]

所述的铁矿石的平均粒径为10mm;

[0111]

所述的铝灰调节剂的平均粒径为15mm。

[0112]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0113]

所述的铜渣的平均粒径为15mm;

[0114]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0115]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0116]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0117]

接着,经高温煅烧成熟料;

[0118]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0119]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0120]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1650℃。

[0121]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0122]

实施例5

[0123]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0124]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0125]

[0126]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0127]

所述的辅料为石膏粉。

[0128]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0129]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0130]

所述的铁矿石的平均粒径为10mm;

[0131]

所述的铝灰调节剂的平均粒径为15mm。

[0132]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0133]

所述的铜渣的平均粒径为15mm;

[0134]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0135]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0136]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0137]

接着,经高温煅烧成熟料;

[0138]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0139]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0140]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃。

[0141]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0142]

对比例1

[0143]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0144]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0145][0146]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0147]

所述的辅料为石膏粉。

[0148]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0149]

所述的铁矿石的平均粒径为10mm;

[0150]

所述的铝灰调节剂的平均粒径为15mm。

[0151]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为

8mm;

[0152]

所述的铜渣的平均粒径为15mm;

[0153]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0154]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0155]

先将石灰石、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0156]

接着,经高温煅烧成熟料;

[0157]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0158]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0159]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃。

[0160]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0161]

对比例2

[0162]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0163]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0164][0165]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0166]

所述的辅料为石膏粉。

[0167]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0168]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0169]

所述的铁矿石的平均粒径为10mm。

[0170]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0171]

所述的铜渣的平均粒径为15mm;

[0172]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0173]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0174]

先将石灰石、粘土、铁矿石进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0175]

接着,经高温煅烧成熟料;

[0176]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0177]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0178]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃-1650℃。

[0179]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0180]

对比例3

[0181]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0182]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0183][0184]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:17:5;

[0185]

所述的辅料为石膏粉。

[0186]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0187]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0188]

所述的铁矿石的平均粒径为10mm;

[0189]

所述的铝灰调节剂的平均粒径为15mm。

[0190]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0191]

所述的铜渣的平均粒径为15mm;

[0192]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0193]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0194]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0195]

接着,经高温煅烧成熟料;

[0196]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0197]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0198]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃-1650℃。

[0199]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0200]

对比例4

[0201]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0202]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0203][0204]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为17:5:4;

[0205]

所述的辅料为石膏粉。

[0206]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0207]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0208]

所述的铁矿石的平均粒径为10mm;

[0209]

所述的铝灰调节剂的平均粒径为15mm。

[0210]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0211]

所述的铜渣的平均粒径为15mm;

[0212]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0213]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0214]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0215]

接着,经高温煅烧成熟料;

[0216]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0217]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0218]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃-1650℃。

[0219]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0220]

对比例5

[0221]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0222]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0223][0224]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0225]

所述的辅料为石膏粉。

[0226]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0227]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0228]

所述的铁矿石的平均粒径为10mm;

[0229]

所述的铝灰调节剂的平均粒径为15mm。

[0230]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0231]

所述的铜渣的平均粒径为15mm;

[0232]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0233]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0234]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0235]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0236]

接着,经高温煅烧成熟料;

[0237]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0238]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0239]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃-1650℃。

[0240]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0241]

对比例6

[0242]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0243]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0244][0245]

其中所述的增强混合材为硫铁矿渣、铜渣的混合物,硫铁矿渣、铜渣之间质量比为4:5;

[0246]

所述的辅料为石膏粉。

[0247]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0248]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0249]

所述的铁矿石的平均粒径为10mm;

[0250]

所述的铝灰调节剂的平均粒径为15mm。

[0251]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的硫铁矿渣的平均粒径为8mm;

[0252]

所述的铜渣的平均粒径为15mm。

[0253]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0254]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0255]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0256]

接着,经高温煅烧成熟料;

[0257]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0258]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0259]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃-1650℃。

[0260]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0261]

对比例7

[0262]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0263]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0264][0265]

其中所述的增强混合材为羟乙基甲基纤维素醚;

[0266]

所述的辅料为石膏粉。

[0267]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0268]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0269]

所述的铁矿石的平均粒径为10mm;

[0270]

所述的铝灰调节剂的平均粒径为15mm。

[0271]

上述所述的利用铝灰调节剂制备的增强型水泥中,

[0272]

所述的羟乙基甲基纤维素醚的纯度为95%。

[0273]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0274]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0275]

接着,经高温煅烧成熟料;

[0276]

最后,将熟料、石膏粉、增强混合材进行混合,第二次粉磨,即可。

[0277]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0278]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃-1650℃。

[0279]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0280]

对比例8

[0281]

本实施例的利用铝灰调节剂制备的增强型水泥,包括硅酸盐水泥熟料与辅料,所述的硅酸盐水泥熟料与所述的辅料之间的质量比为1:0.3;

[0282]

所述的硅酸盐水泥熟料,以重量份计,包括以下原料:

[0283][0284][0285]

其中所述的增强混合材为硫铁矿渣、铜渣及羟乙基甲基纤维素醚的混合物,硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者之间质量比为4:5:17;

[0286]

所述的辅料为石膏粉。

[0287]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的粘土的平均粒径为8mm。

[0288]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的石灰石的平均粒径为10mm;

[0289]

所述的铁矿石的平均粒径为10mm;

[0290]

所述的铝灰调节剂的平均粒径为15mm。

[0291]

上述所述的利用铝灰调节剂制备的增强型水泥中,所述的增强型水泥的制备方法如下:

[0292]

先将石灰石、粘土、铁矿石、铝灰调节剂进行搭配混合,利用磨机粉磨成生料,然后入窑炉中煅烧冷却成熟料;

[0293]

接着,经高温煅烧成熟料;

[0294]

最后,将熟料、石膏粉进行混合,第二次粉磨,即可。

[0295]

上述所述的利用铝灰调节剂制备的增强型水泥中,粉磨后生料的平均粒径为5mm。

[0296]

上述所述的利用铝灰调节剂制备的增强型水泥中,煅烧的温度为1450℃-1650℃。

[0297]

上述所述的利用铝灰调节剂制备的增强型水泥中,第二次粉磨后的平均粒径为1.5mm。

[0298]

实施例6

[0299]

实施例1-5和对比例1-8中制备的水泥进行如下测试:

[0300]

测试方法参考:gb175-2007《通用硅酸盐水泥》,对水泥凝结时间、3d强度及28d强度等进行测试,其中水泥样品采用随机取样的方式进行测试,并破碎至粒度<10mm;

[0301]

测试结果如下:

[0302]

实施例1:终凝时间248min,3d强度50.1mpa,28d强度68.3mpa;

[0303]

实施例2:终凝时间246min,3d强度50.4mpa,28d强度68.7mpa;

[0304]

实施例3:终凝时间242min,3d强度50.8mpa,28d强度68.9mpa;

[0305]

实施例4:终凝时间243min,3d强度50.6mpa,28d强度68.7mpa;

[0306]

实施例5:终凝时间240min,3d强度50.9mpa,28d强度69.4mpa;

[0307]

对比例1:终凝时间266min,3d强度41.6mpa,28d强度47.2mpa;

[0308]

对比例2:终凝时间318min,3d强度32.5mpa,28d强度37.0mpa;

[0309]

对比例3:终凝时间252min,3d强度47.0mpa,28d强度60.2mpa;

[0310]

对比例4:终凝时间255min,3d强度47.6mpa,28d强度61.5mpa;

[0311]

对比例5:终凝时间263min,3d强度45.3mpa,28d强度57.3mpa;

[0312]

对比例6:终凝时间275min,3d强度40.5mpa,28d强度45.9mpa;

[0313]

对比例7:终凝时间295min,3d强度43.2mpa,28d强度46.7mpa

[0314]

对比例8:终凝时间345min,3d强度27.6mpa,28d强度34.3mpa。

[0315]

试验表明,与对比例1-8相比,实施例1-5制备的利用铝灰调节剂制备的增强型水泥,对传统的水泥配方进行了优化改善,有效提升水泥的综合性能;具体来说,关于对比例的分析如下,对比例1中去除了粘土,容易造成混凝土内部强度不够,表面出现裂纹,对比例2中去除了铝灰调节剂,铝灰调节剂可以促进水剂熟料熟化过程,且减少颗粒间的孔隙体积,对比例3、对比例4及对比例5中则调整硫铁矿渣、铜渣及羟乙基甲基纤维素醚三者的用量比,可以发现对水泥的终凝时间、3d强度及28d强度均有着一定程度的改善作用,对比例6中去除了羟乙基甲基纤维素醚,其有助于水泥内部形成氢键,保证了水泥的充分水化,对比

例7中去除了硫铁矿渣和铜渣,不利于羟乙基甲基纤维素醚的乙氧基与铝灰调节剂之间形成相互作用,对比例8中,则去除了整个增强混合材,通过数据可以看到,整体效果偏差。

[0316]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0317]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。