1.本发明属于陶瓷材料制备技术领域,尤其涉及一种纳米晶粒单相铌酸镍陶瓷块体制备方法。

背景技术:

2.微波介质陶瓷,是指应用于微波频段电路中作为介质材料并完成一种或多种功能的陶瓷材料。微波介质陶瓷作为一种新型电子材料,在现代通信中被用作谐振器、滤波器、介质基片、介质天线、介质导波回路等,广泛应用于微波技术的许多领域,如移动电话、汽车电话、无绳电话、电视卫星接收器、卫星广播、雷达、无线电遥控等。

3.铌酸镍陶瓷材料由于其优异的电磁特性通常作为微波陶瓷进行研究及制备。常规的铌酸镍套磁材料制备为高温固相法,但是,该方法制备的铌酸镍陶瓷具有晶粒粗大、气孔和裂纹多、块体材料致密度低等缺陷,从而导致材料的综合力学性能不足的问题。

技术实现要素:

4.本发明的目的是提供一种纳米晶粒单相铌酸镍陶瓷块体制备方法,以提升铌酸镍陶瓷材料的综合力学性能。

5.本发明采用以下技术方案:一种纳米晶粒单相铌酸镍陶瓷块体制备方法,包括以下步骤:

6.利用固相法或水热法制备铌酸镍纳米粉体;

7.称取铌酸镍纳米粉体和烧结助剂进行混合研磨,在进行干燥过筛后得到混合粉末c;

8.将混合粉末c进行保压烧结,烧结温度400~600℃,保温时间10~180min,烧结压力为200~300mpa,得到纯度大于99%、致密度大于99.5%、气孔率小于0.5%、且具有纳米晶粒的单相铌酸镍块体;其中,进行保压烧结的烧结磨具内表面进行喷bn处理。

9.进一步地,烧结助剂的质量分数为0.5~5%。

10.进一步地,烧结助剂为pva、cmc、和eps中的至少一种。

11.进一步地,利用固相法制备铌酸镍纳米粉体包括:

12.烧结ni(oh)2得到nio粉末,烧结温度为400℃,烧结时间为3h;

13.将nio粉末和nb2o5粉末进行球磨混合,得到混合粉末a;其中,nio粉末和nb2o5粉末的摩尔比为1:1;

14.将混合粉末a进行烧结,烧结温度为800℃,保温1h,冷却后得到铌酸镍纳米粉体。

15.进一步地,球磨混合时,球磨机转速为280r/min,球磨时间为8h。

16.进一步地,球磨混合后还包括:

17.将混合粉末a旋转蒸发干燥,转速为100r/h,时间为1h。

18.进一步地,利用水热法制备铌酸镍纳米粉体包括:

19.在酒精中加入第一原料和第二原料,得到混合溶液;其中第一原料为nicl2、ni

(no3)2、niso4中的至少一种,第二原料为nbcl5与nb(no3)5中的至少一种,第一原料中镍元素与第二原料中的铌元素的摩尔比为1:1、3:2或2:1;

20.将混合溶液进行加热搅拌,加热温度为135~220℃,保温5~8h,完全反应后再混合溶液中得到粉体;

21.将粉体进行保温,得到纳米级铌酸镍粉体。

22.本发明的有益效果是:本发明通过烧结助剂,可以促进最终烧结时粉体之间的结合度,从而使得材料能够在更低的温度下形成晶粒,且在模具内表面喷bn处理,防止石墨模具中的碳渗入材料内部造成污染,同时避免了烧结后的退火除碳过程,以防该过程中引入气孔和裂纹降低材料致密度。

附图说明

23.图1为本发明实施例1制得的ninb2o6的实物图;

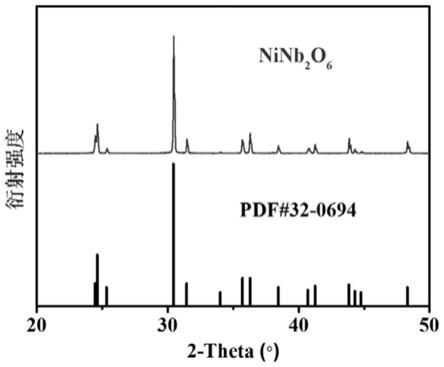

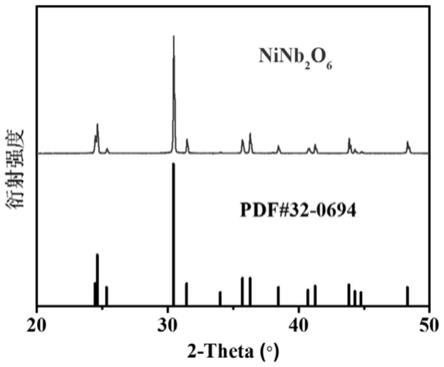

24.图2为本发明实施例1制得的ninb2o6的xrd衍射图与标准卡片对比图;

25.图3为本发明实施例1制得的ninb2o6的微观形貌图;

26.图4为本发明实施例1制得的ninb2o6块体陶瓷材料的热导率随温度变化图;

27.图5为本发明制备的不同铌酸镍块体陶瓷的断裂韧性图。

具体实施方式

28.下面结合附图和具体实施方式对本发明进行详细说明。

29.对于当前铌酸镍陶瓷材料的力学性能不足问题,经过分析可知,这是由于在传统高温烧结过程中材料的烧结过程难以控制导致的。通常科研人员根据材料的熔点对最终烧结温度进行估计,随后进行烧结,从而得到块体材料。

30.而在该铌酸镍材料制备过程中温度、时间和压力均会对材料的最终形貌及性能产生巨大影响,因此当前所制备的块体铌酸镍陶瓷一直难以具有优异的力学性质。此外,以氧化铌和氧化镍作为原料无法直接制备得到单相的高纯度铌酸镍(ni2nb2o7、ni3nb2o8或ni4nb2o9)陶瓷材料(粉末或块体)。

31.本发明中的研究过程中,发现通过使用纳米级别的铌酸镍粉末原料通过超低温的短时间烧结能够有效抑制晶粒的过度长大,同时获得具有纳米尺寸的晶粒,从而使得块体铌酸镍陶瓷具有极高的致密度、纯度和优异的力学性质。同时利用纳米尺寸的晶粒可以提高材料的声子散射强度,从而降低铌酸镍陶瓷的热导率,优异的综合热

‑

力学性质使其能够作为高温隔热防护涂层使用。

32.针对当前的制备铌酸镍陶瓷材料纯度低、气孔和裂纹多、致密度低以及热

‑

力学性质不足的问题,本发明公开了一种纳米晶粒单相铌酸镍陶瓷块体制备方法,包括以下步骤:

33.利用固相法或水热法制备铌酸镍纳米粉体;称取铌酸镍纳米粉体和烧结助剂进行混合研磨,在进行干燥过筛后得到混合粉末c;将混合粉末c进行保压烧结,烧结温度400~600℃,保温时间10~180min,烧结压力为200~300mpa,得到纯度大于99%、致密度大于99.5%、气孔率小于0.5%、且具有纳米晶粒的单相铌酸镍块体;其中,进行保压烧结的烧结磨具内表面进行喷bn处理。

34.本发明通过烧结助剂,可以促进最终烧结时粉体之间的结合度,从而使得材料能

够在更低的温度下形成晶粒,且在模具内表面喷bn处理,防止石墨模具中的碳渗入材料内部造成污染,同时避免了烧结后的退火除碳过程,以防该过程中引入气孔和裂纹降低材料致密度。

35.在本实施例中,烧结助剂的质量分数为0.5~5%(即混合粉末c的质量分数为95~99.5%)。具体的烧结助剂为pva、cmc、eps及其他低熔点的有机助剂中的至少一种,通过烧结助剂可以有效促进最终烧结时粉体之间的结合度,从而使得材料能够在更低的温度下形成晶粒。加入一定量的有机物烧结助剂首先是为了提高最终产品的致密度和结晶度,而低熔点有机物作为烧结助剂在加压烧结过程中将会自动挥发从而有效降低对材料最终纯度的影响。

36.在一个实施例中,利用固相法制备铌酸镍纳米粉体包括:

37.烧结ni(oh)2得到nio粉末,烧结温度为400℃,烧结时间为3h;将nio粉末和nb2o5粉末进行球磨混合,得到混合粉末a;其中,nio粉末和nb2o5粉末的摩尔比为1:1;将混合粉末a进行烧结,烧结温度为800℃,保温1h,冷却后得到铌酸镍纳米粉体。

38.在球磨混合时,球磨机转速为280r/min,球磨时间为8h。另外,球磨混合后还包括:将混合粉末a旋转蒸发干燥,转速为100r/h,时间为1h。

39.在固相法制备铌酸镍粉末过程中,通过加热分解ni(oh)2的办法得到高度活化的nio粉末,提高氧化镍与氧化铌的反应活性,降低两种粉体之间的反应温度和减少反应时间,从而在烧结时可通过极低的温度和较短的保温时间得到铌酸镍粉末,从而保证制备得到的粉末具有足够小的粒径,有利于最终烧结温度降低和时间的缩短。

40.在本发明的另一个实施例中,利用水热法制备铌酸镍纳米粉体包括:

41.在酒精中加入第一原料和第二原料,得到混合溶液;其中第一原料为nicl2、ni(no3)2、niso4中的至少一种,第二原料为nbcl5与nb(no3)5中的至少一种,第一原料中镍元素与第二原料中的铌元素的比为1:1、3:2或2:1;将混合溶液进行加热搅拌,加热温度为135~220℃,保温5~8h,完全反应后再混合溶液中得到粉体;将粉体进行保温,得到纳米级铌酸镍粉体。

42.通过水热法制备纳米级别的铌酸镍粉体,纳米级别铌酸镍粉体首先保证最终块体的纯度,同时粒径越小其最终烧结所需温度越低、时间越短,从而抑制晶粒长大,获得具有纳米尺寸大小的晶粒和高纯度块体。而通过普通高温烧结无法获得ni2nb2o7、ni3nb2o8和ni4nb2o9的高纯度材料,通过水热法完美解决这一问题。

43.通过固相法制备得到微米级铌酸镍粉体可直接用于大气等离子喷涂制备涂层材料。而通过高能研磨可将粉体细化至纳米级别(小于100纳米),水热法制备的粉体粒径小于100纳米,其均可用作光催化等方面。而通过加入烧结助剂后在短时间、低温、高压烧结后可获得纳米晶的单相高纯度铌酸镍块体陶瓷。

44.本发明制备的铌酸镍陶瓷纯度大于99%、致密度大于99.5%、晶粒尺寸小于100纳米,利用晶粒细化可以提高材料的力学性质(硬度、断裂韧性和杨氏模量),增强材料的声子散射强度从而降低其热导率,使得铌酸镍陶瓷能够作为结构陶瓷在高温下使用。

45.本发明制备的纳米晶粒单相铌酸镍陶瓷密度大于99.2%,解决了一般高温烧结无法制备得到致密铌酸镍陶瓷的问题,普通烧结时温度低的情况下材料气孔多不致密,而温度过高导致材料融化,无法获得致密铌酸镍陶瓷块体。

46.固相法烧结时所用镍源是通过在中温对ni(oh)2烧结分解获得具有高活性的nio粉末,从而有效降低了使用高温烧结制备铌酸镍粉体时所需温度和时间,最终获得细小的铌酸镍粉体。所制备陶瓷材料具有纳米级别的晶粒(小于100纳米),材料的力学性质大幅度提升,使其能够作为结构材料在高温下使用,如热障涂层、环境障涂层和耐磨涂层等。

47.在本发明中,固相法和水热法是制备的铌酸镍粉体包括ninb2o6、ni2nb2o7、ni3nb2o8或ni4nb2o9。解决了传统的高温固相法一直无法制备得到高纯度ni2nb2o7、ni3nb2o8或ni4nb2o9材料的问题。同时制备的粉体粒径小于100纳米克作为微波陶瓷和光催化材料的原料,而高温烧结制备的微米级粉体可直接用于大气等离子喷涂制备涂层。

48.本发明最终烧结使用粉体为纳米级别,有效降低了最终烧结温度,同时低于600℃、小于20分钟的烧结时间能够有效抑制晶粒长大,从而获得纳米级别的晶粒,最终起到提高材料致密、优化热

‑

力学性质的作用。由于使用纳米级粉体作为原料、使用低熔点有机物作为烧结助剂有效降低了烧结温度、保温时间,而在模具内表面喷涂bn有效防止石墨模具中的碳渗透进入试样内部,保证了最终产物的高纯度。

49.实施例1:

50.将ni(oh)2粉体在400℃进行烧结3小时后,将获得的nio粉体与氧化铌(nb2o5)粉末按照1:1摩尔比进行称量,加入无水乙醇进行球磨混合(转速280r/min、时间8h),旋转蒸发干燥(转速为100r/min、时间为1h)后得到混合粉末a。将粉末a在800℃烧结1小时后冷却获得粉末b。

51.根据质量分数的1%称取pva粉末与粉末b,置于研磨机中进行研磨(1000r/min、10h),随后进行过1000目筛得到粉末c;称取3g粉末c置于模具中随后进行放电等离子烧结(480℃,保温10分钟)制备得到致密度大于99.5%的陶瓷材料。图1为制备的ninb2o6块体陶瓷材料,如图所示,所制备材料表面平整无明显裂纹和气孔的存在,测得材料的致密度为99.9%,气孔率仅为0.1%。图2为制备的ninb2o6块体陶瓷材料的xrd衍射结果与标准pdf卡片32

‑

0694进行对比,结果显示测试的xrd衍射峰与标准卡片的峰一一对应,无其他第二相杂质峰的存在,证明制备材料具有极高纯度。图3为制备的ninb2o6块体陶瓷材料表面的晶粒情况观察,可以看到晶粒尺寸均为纳米级别的,晶粒大小在10~300纳米之间,证明制备得到了纳米尺寸的多晶ninb2o6块体陶瓷。图4为ninb2o6块体陶瓷材料的热导率随温度变化情况,随着温度的升高热导率不断下降,最小值约为1.2w/m/k,明显低于当前的其他材料,可在高温下提供优异的隔热防护效果。图5为制备的不同铌酸镍块体陶瓷的断裂韧性,它们的值在2.1~2.7mpa

·

m

1/2

之间,较高的断裂韧性来源于纳米级别的晶粒尺寸,其有利于增大晶界密度偏转裂纹。

52.实施例2:

53.按照化学式ni2nb2o7、ni3nb2o8和ni4nb2o9中镍与铌的比例,即1:1、3:2和2:1,在酒精溶液中滴入nicl2与nbcl5溶液,分别制备ni2nb2o7、ni3nb2o8和ni4nb2o9的纳米粉体,滴入过程中烧杯置于磁针搅拌加热台上,加热温度分别为135℃、180℃和220℃,保温时间为5小时、7.5小时和8小时,搅拌转速为50、35和60r/min,反应完成后用去离子水将所得粉体进行冲洗使其ph值保持为7,随后将粉体置于氧化铝坩埚后高温烧结,烧结温度500℃、600℃和560℃,烧结时间为1、3和1小时,冷却到室温后获得纳米级别的铌酸镍粉体。

54.在本实施例中,设计了不同的目的产物,进行了不同的试验,根据不同的目的产

物,制备过程中各个参数也不同,具体各产物对应的参数如表1所示。

55.表1

[0056][0057]

水热法直接制备得到纳米级别的铌酸镍粉体后通过球磨混料与烧结助剂混后干燥后通过放电等离子烧结制备得到纳米晶的高纯度铌酸镍块体材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。