1.本发明属于新材料领域,具体涉及一种氮掺杂多孔碳包覆的二硒化钴复合材料的制备方法及其应用。

背景技术:

2.锂离子电池由于其出色的高工作电压、高能量效率、长循环寿命以及其清洁环保的特性而受到广泛的关注,是目前市场上使用最为广泛的一类储能装置。过渡金属硫族化合物(tmcs)具有良好的储锂性能、高的安全性能。可以用作锂离子电池负极材料。如硒化钴及其复合物在混合动力汽车、便携电子设备等储能装置中表现出优异的性能。过渡金属硫族化合物作为一种新型的锂离子电池负极材料,具有高的理论容量、电位平台低、相对较高的电化学活性等优点。而且根据制备方法、合成条件的不同,过渡金属硫族化合物可以表现出不同的形貌,材料的颗粒大小和比表面也可以在很大范围内进行调控,并且可以通过提高材料的结构稳定性,相应改善材料的电化学性能。此外,相比于金属硫化物,金属硒化物具有相对高的电子电导率和低的能量转化反应,因此表现出更长的循环寿命。硒(se)元素本身较高的体积能量密度,使得金属硒化物具有更优异的电化学性能。

3.通过碳层的包覆是常见用于改进硒化物电化学性能的方法,但还存在包覆不够彻底、体积膨胀限制不够、颗粒粉化等问题。因此,现有技术仍有待于改进和发展。

技术实现要素:

4.本发明提供一种氮掺杂多孔碳包覆的二硒化钴复合材料的制备方法及其应用,旨在缓解二硒化钴材料的体积膨胀,提高材料的导电性和锂离子的扩散系数,从而改善其倍率性能和充放电循环性能,为高功率密度和高能量密度锂离子电池新型负极材料的应用提供技术支持。

5.本发明解决上述技术问题的技术方案如下:

6.本发明的第一方面,提供一种氮掺杂多孔碳包覆的二硒化钴复合材料的制备方法,其中,包括如下步骤:

7.s1、将钴盐和硒粉分别溶解在溶剂中,进行第一次搅拌,分别得到钴盐溶液和硒粉溶液;

8.s2、将硒粉溶液倒入钴盐溶液中,再加入液态丙烯腈低聚物(作为碳源及氮源),进行第二次搅拌,搅拌后加入水合肼溶液(作为氮源),得到混合液;

9.s3、将所述混合液转移至水热反应釜中,进行水热反应,然后冷却、离心、干燥,得到沉淀物;

10.s4、将所述沉淀物进行煅烧处理,然后冷却,研磨过筛得到氮掺杂多孔碳包覆的二硒化钴复合材料。

11.本发明采用硒粉与钴盐作用生成二硒化钴,同时利用液态丙烯腈低聚物原位聚合

包覆生成的二硒化钴颗粒,经煅烧,制备得到氮掺杂多孔碳包覆的二硒化钴复合材料。其中,水热反应能够使液态丙烯腈低聚物原位聚合形成包覆结构的氮掺杂碳前驱体,该氮掺杂碳前驱体经过高温煅烧后形成类石墨烯结构的氮掺杂多孔碳材料。与无定型碳材料相比较,所述类石墨烯结构具有导电性好、拉伸强度高等优异性能,原位聚合能够将二硒化钴颗粒完整包覆,二维片层状结构能够形成更加完整的导电网络。

12.需说明的是,所述液态丙烯腈低聚物为自制的液态丙烯腈低聚物,其在-80-200℃为液态,因为该聚合物是碳含量高的长链大分子,可以为后面制备碳包覆提供结构基础。所述液态丙烯腈低聚物的分子量为100-100000。所述液态丙烯腈低聚物中的丙烯腈低聚物可以是聚吡咯低聚物、聚噻吩低聚物、聚苯胺低聚物、聚乙炔低聚物、聚苯乙烯低聚物、聚碳酸酯低聚物、聚酰胺树脂低聚物等不限于此中的至少一种。

13.本发明采用丙烯腈低聚物作为碳源原位聚合并经煅烧后最终形成类石墨烯结构的氮掺杂多孔碳材料包覆二硒化钴颗粒,能够更好的解决现有葡萄糖、沥青等碳源包覆不够彻底、体积膨胀问题难以控制、颗粒粉化导致导电网络被破坏等问题。类石墨烯结构的氮掺杂多孔碳材料与硒化钴颗粒发生原位包覆,能够降低界面电阻,提高电导率,限制体积膨胀,提高倍率性能与循环性能,达到提升电化学性能的目的。

14.步骤s1中,优选的,所述钴盐(如co(no3)2等不限于此)与硒粉的摩尔比为1:2。

15.优选的,所述第一次搅拌时间为1-3h,如1h,2h,3h。

16.在一种实施方式中,步骤s1具体包括:将co(no3)2·

6h2o和硒粉分别溶解在甲醇中,磁力搅拌1-3h,分别得到钴盐甲醇溶液和硒粉甲醇溶液。

17.步骤s2中,优选的,所述第二次搅拌时间为1-3h,如1h,2h,3h。

18.优选的,所述液态丙烯腈低聚物加入的质量与二硒化钴的质量比为1-10:1。该质量比能够保证足够的碳源,反应后制得比较完整的类石墨烯多孔碳材料包覆层。

19.在一种实施方式中,步骤s2具体包括:将分散均匀的硒粉甲醇溶液快速地倒入co(no3)2·

6h2o甲醇溶液中,再加入0.1-1g的液态丙烯腈低聚物,并连续搅拌1-3h,至甲醇溶液分散均匀,量取1-10ml的水合肼溶液(质量浓度为85%),迅速加入到分散均匀的甲醇溶液中,得到混合液。

20.步骤s3中,优选的,所述水热反应的反应温度为160-180℃,如160℃,170℃,180℃。该温度范围内能够保证碳源充分发生聚合反应,从而制得比较完整的氮掺杂碳前驱体。

21.优选的,所述水热反应的反应时间为18-30h,如18h,19h,30h。

22.在一种实施方式中,步骤s3具体包括:待混合液冷却后,将所述混合液转移至水热反应釜中,140-200℃水热反应18-30h,冷却至室温后,通过离心收集沉淀,烘干,得到沉淀物。

23.步骤s4中,优选的,所述煅烧温度为500-800℃。该温度范围内能够保证氮掺杂碳前驱体充分发生碳化反应,反应后制得结晶度较高和导电性较好的类石墨烯结构多孔碳材料包覆层。

24.优选的,以3-8℃/min的升温速率升至500-800℃。

25.优选的,所述煅烧时间为4-6h。

26.在一种实施方式中,步骤s4具体包括:将所述沉淀物以3-8℃/min的升温速率升至500-800℃,保温4-6h,冷却后,研磨过筛得到氮掺杂多孔碳包覆的二硒化钴复合材料。

27.本发明的第二方面,提供了本发明复合材料的应用,具体为,将本发明所述的方法制得的复合材料用作锂离子电池负极材料。

28.与现有技术相比,本发明的有益效果是:

29.1)液态丙烯腈低聚物(分子量为100-100000)能够在分子层级上实现原位聚合包覆二硒化钴颗粒,并且在高温煅烧过程中能够释放氮气形成微孔结构。

30.2)二硒化钴颗粒能够很好的被均匀包覆,分散于氮掺杂多孔碳包覆的结构中,形成的氮掺杂多孔碳包覆的支撑结构能够限制二硒化钴颗粒的体积膨胀,显著提高二硒化钴颗粒的循环稳定性。

31.3)本发明制备的氮掺杂多孔碳包覆的二硒化钴复合材料能够有效的降低界面电阻,增强电导率,提高复合材料的倍率性能。复合材料生产成本较低、方法简便且其容量远高于目前商业化应用的石墨碳材料,本发明的复合材料在0.2a/g、0.5a/g、1a/g、2a/g、5a/g、3a/g及0.5a/g的电流密度下,平均放电比容量分别875.1、791.3、697.8、497.2、343.6、376.2及679.3mah/g。本发明实施例1制备的复合材料在0.2a/g的流密度下300次循环后仍具有644mah/g的放电比容量。在锂离子电池负极材料方面具有很好的应用前景。

附图说明

32.图1为对照例与实施例1得到的材料的制备工艺流程图;

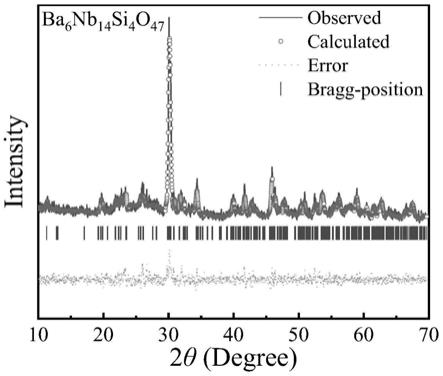

33.图2为对照例与实施例1得到的材料的x射线衍射图;

34.图3为对照例与实施例1得到的材料的扫描电子显微镜照片图;

35.图4为实施例1得到的热重分析曲线图;

36.图5为对照例与实施例1得到的材料的透射电子显微镜照片图;

37.图6为实施例1得到材料的比表面积与空隙度分析图;

38.图7为对照例与实施例1得到的材料的倍率性能测试图;

39.图8为对照例、实施例1与实施例3得到的材料的循环性能测试图;

40.图9为对照例与实施例1得到的材料的交流阻抗测试图。

具体实施方式

41.以下结合附图及具体实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

42.实施例1

43.一种氮掺杂多孔碳包覆二硒化钴负极材料制备方法及其应用,其包括如下步骤:

44.将co(no3)2·

6h2o(0.291g)和硒粉(0.157g)分别溶解在甲醇中,磁力搅拌2h,将分散均匀的硒粉甲醇溶液快速地倒入co(no3)2·

6h2o甲醇溶液中,再加入0.5g液态丙烯腈低聚物,并连续搅拌2h,至甲醇溶液分散均匀,量取5ml的水合肼溶液(质量分数为85%),迅速加入到分散均匀的甲醇溶液中,待溶液冷却后将溶液转移至水热反应釜中,180℃水热反应24h,冷却至室温后,通过离心收集沉淀,烘干以5℃/min的升温速率升至600℃,保温4h,用于除去残余的硒粉。冷却后,研磨过筛制得氮掺杂碳包覆的二硒化钴复合材料。

45.实施例2

46.将co(no3)2·

6h2o(0.268g)和硒粉(0.144g)分别溶解在甲醇中,磁力搅拌1h,将分

散均匀的硒粉甲醇溶液快速地倒入co(no3)2·

6h2o甲醇溶液中,再加入1g液态丙烯腈低聚物,并连续搅拌1h,至甲醇溶液分散均匀,量取5ml的水合肼溶液(质量分数为85%),迅速加入到分散均匀的甲醇溶液中,待溶液冷却后将溶液转移至水热反应釜中,160℃水热反应30h,冷却至室温后,通过离心收集沉淀,烘干以8℃/min的升温速率升至800℃,保温4h,用于除去残余的硒粉。冷却后,研磨过筛制得氮掺杂碳包覆的二硒化钴复合材料。

47.实施例3

48.将co(no3)2·

6h2o(0.268g)和硒粉(0.144g)分别溶解在甲醇中,磁力搅拌3h,将分散均匀的硒粉甲醇溶液快速地倒入co(no3)2·

6h2o甲醇溶液中,再加入0.8g液态丙烯腈低聚物,并连续搅拌3h,至甲醇溶液分散均匀,量取8ml的水合肼溶液(质量分数为85%),迅速加入到分散均匀的甲醇溶液中,待溶液冷却后将溶液转移至水热反应釜中,170℃水热反应26h,冷却至室温后,通过离心收集沉淀,烘干以5℃/min的升温速率升至700℃,保温5h,用于除去残余的硒粉。冷却后,研磨过筛制得氮掺杂碳包覆的二硒化钴复合材料。

49.对照例1

50.将co(no3)2·

6h2o(0.268g)和硒粉(0.144g)分别溶解在甲醇中,磁力搅拌2h,将分散均匀的硒粉甲醇溶液快速地倒入co(no3)2·

6h2o甲醇溶液中,并连续搅拌2h,至甲醇溶液分散均匀,量取5ml的水合肼溶液(85%),迅速加入到分散均匀的甲醇溶液中,待溶液冷却后,利用水热反应釜在180℃下反应24h,冷却至室温后,烘干以5℃/min的升温速率升至600℃,保温4h,用于除去残余的硒粉。冷却收集得到cose2固体颗粒。

51.图1为对照例与实施例1得到的材料的制备工艺流程图。为了测试本发明提供的复合材料具有储能特性且可用于锂电池负极材料,以实施例及对比例获得的材料进行了x射线衍射、扫描电子显微镜、热重分析曲线、透射电子显微镜、复合材料的吸脱附曲线、复合材料的倍率性能、复合材料的循环性能及复合材料的交流阻抗谱图等的测试,测试结果如图2至9所示。

52.具体而言,图2为实施例1得到的复合材料的x射线衍射图,从图中可以看出该复合材料中含有二硒化钴和碳材料复合物相,制备复合材料的衍射峰与二硒化钴的相对应(211),(210),(311)晶面衍射峰相吻合。图3为对照例和实施例1得到的材料的扫描电子显微镜照片,图3(a)与3(b)是对照例制得的样品形貌表征,图3(a)可以看出制得的二硒化钴颗粒由无规则形状的纳米级颗粒构成,图3(b)中可以得到材料为纳米尺寸的颗粒结构。图3(c)与3(d)是实施例1制得的复合材料样品形貌表征,图3(c)为实施例1得到的复合材料的扫描电子显微镜照片,从图3(c)和3(d)中可看出,二硒化钴颗粒均匀的分散于氮掺杂碳包覆的复合材料之中,这种复合结构有利于限制二硒化钴的体积膨胀,同时也能增强复合材料的导电性。图4为对照例与实施例1制得材料的热重分析曲线图。从图中可以得到复合材料中氮掺杂碳的质量含量为10.73%。图5为对照例与实施例1制得材料的透射电子显微镜照片。对照例与实施例1的形貌特征区别明显,在实施例1的透射电子显微镜照片能够明显观察到二硒化钴颗粒分散于氮掺杂碳层之中,而且分布均匀;在高倍率的透射电子显微镜照片中能够明显看到无定形碳层的结构与二硒化钴颗粒晶格条纹,经测量计算为二硒化钴颗粒(211)晶面的0.239nm间距。图6为实施例1得到材料的比表面积与空隙度分析图;图6证实该复合材料中含有微孔结构,该制备方法能够形成微孔结构的复合材料。图7为对照例与实施例1得到的材料的倍率性能测试图;实施例1的复合材料在0.2a/g、0.5a/g、1a/g、2a/g、

5a/g、3a/g及0.5a/g的电流密度下,平均放电比容量分别为875.1、791.3、697.8、497.2、343.6、376.2及679.3mah/g。图8为对照例、实施例1与实施例3得到的材料的循环性能测试图;实施例1制备的复合材料在0.2a/g的电流密度下300次循环后仍具有644mah/g的放电比容量,首次库伦效率达到78.7%。图9为对照例与实施例1得到的材料的交流阻抗测试图。实施例1与对照例相比,界面电阻从210.3ω降低至80.4ω。该方法能够显著降低界面电阻,提高材料的电导率。

53.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。