装配气体注入模组单元的大容量cvd设备

技术领域

1.本发明涉及大容量化学气相沉积设备,特别涉及一种装配气体注入模组单元和一种大容量cvd设备。

2.

背景技术:

3.一般来说,碳化硅是一种坚硬的共晶结合物质,在高温及低压下,以高纯度单晶或多晶粉末形式存在,通过多种烧结技术,以大块形态的部件制造而成,特别是通过高纯度粉末的升华,发展碳化硅晶圆制作技术,并带动碳化硅半导体产业的发展。另外,最近随着半导体技术的超高集成化及超细微化技术的发展,提高了半导体制造工艺所使用的工艺设备及部件的特性,也为了良率的提升和降低制造成本,多晶碳化硅用于半导体工艺设备的配件需求不断增加。

4.为了以大容量cvd法形成均匀薄厚的膜,在反应气体的种类、气体混合比、气体混合均衡度及把气体注入腔体的方式、沉积温度及腔体内温度均衡度或温度梯度、沉积压力、反应腔体结构、反应气体流速及反应腔体内载入中的流速分布、沉积速度、反应腔体结构、反应性气体及反应副产物排气及腔体内器材的装载方式等多种工艺条件需最优化,其中cvd反应腔体内的原料器材均匀地注入及分散,大容量cvd反应腔体内装载的所有器材上能均匀分布非常重要。特别是原料气体需要均匀地供应与大容量cvd反应腔体内装载的多种形态和大小的器材上,需要调节层流(laminarflow)或湍流(turbulentflow)又或层流和湍流的混合流动等,未反应的原料气体及反应副产物气体通过排气口及时排出。

5.为了确保均匀地沉积,现有大容量cvd反应腔体内布置多个的气体供应喷嘴,从反应腔体的上部到下部,或侧面至侧面,或侧面至下部,或下部至上部再到下部,注入原料气体及调节流动,反应气体能均匀地供应至器材上的多种方式(美国授权专利5,474,613,美国授权专利6,299,683)或在大型cvd反应腔体内,利用多数独立的三角形态的内部腔体结构,以垂直方向使反应气体流动,形成放射形态的碳化硅形体的方式(美国授权专利5,354,580)或大容量cvd腔体内,以水平方向注入及排放反应气体,在反应气体的流向上垂直叠层的牺牲器材整个面上大量形成碳化硅的制造装置(大韩民国授权专利10-1631796、10-2056705、10-2297741)等方法。通常在大容量cvd厚膜沉积期间,器材或叠层的器材通过旋转的方式沉积较为均匀的多晶碳化硅厚膜,但为了大量生产,大容量cvd装置在反应腔体内部装载数十到数百个的器材,执行高温cvd工艺,难以使反应气体均匀地供应至多样的形态和大小的器材上,考虑到搭载的高重量器材和为了固定此器材的石墨部件等的重量,只适用使器材低速旋转的结构来执行高效率的均匀沉积厚膜,具有难以实施的局限性。

6.装配与cvd反应腔体,输送甲级三氯硅烷(mts)、氢气或氮气等工艺用混合气体的气体注入喷嘴部分,在高温cvd工艺进行期间,高纯度石墨为主制造的气体注入喷嘴出口部分在cvd腔体内部随着高温,出口部分被注入的反应气体反应并沉积,导致逐渐堵塞,难以对大容量cvd生长炉内部进行均衡的气体注入及均匀的厚膜沉积或生长。为了解决上述问

题,通常是转换额外装配在cvd生长炉腔体的待使用中的气体供应喷嘴来进行长时间的化学气相沉积,但还是会发生相同情况,注入气体的喷嘴逐渐堵塞的问题会反复存在,因此难以实现连续进行300小时以上的cvd沉积或生长。若最终沉积的产品厚度需5-10mm以上时,将会中断cvd生长工艺,进行生长炉的维护,重新替换全新的气体注入喷嘴后再次进行cvd沉积或生长工艺。另外,待使用中的气体注入喷嘴比供应工艺气体的气体注入喷嘴反应较慢,但暴露在高温大容量cvd生长炉内部,供应气体喷嘴出口部分沉积cvdsic,也将逐渐被堵塞,开始转换使用后,且工艺气体开始流入后将会更快的沉积出口部分并被堵塞。最终,为沉积或生长10mm以上厚度的均匀的高品质多晶碳化硅,需要暂停化学气相沉积工艺,替换全新的气体供应喷嘴后再次进行生长工艺。通过这种流程制造的多晶碳化硅形体,它的表面和内部会存在非连续面,特别是在用于半导体干法刻蚀工艺设备内的部件时,非连续界面会产生颗粒及污染源,需要对产品及质量进行特殊管理。因此需要开发制造10mm厚度以上的多样的三维模型形体时,需要300小时以上长时间的cvd沉积或生长工艺时的气体注入装置。

7.

技术实现要素:

8.本发明为了解决上述种类的技术问题,可供应300小时以上长时间均匀的供应甲级三氯硅烷(mts)、氢气、氮气、氩气等混合的供应气体的若干个气体注入部组成的气体注入模组单元及装配该单元的大容量cvd设备,对cvd反应腔体整体空间里,均衡的供应及形成可控的最优化的反应气体、流动及分布,可制造均匀厚度的复杂三维形状的多晶碳化硅形体,为此连续进行300小时以上的高温cvd生长工艺而装配气体注入模组单元及装配该单元的大容量cvd设备的提供为目的。

9.为达成上述目的发明的装配气体供应模组单元的大容量cvd装置,为了均衡地长时间供应工艺用混合气体,以若干气体注入部组成的气体供应模组单元,使用若干个的气体供应模组单元在高温大容量cvd生长炉内沉积均匀的多晶碳化硅厚膜,且作为可连续生长300小时以上的大容量cvd装置,气体供应模组单元是以两个以上的气体注入部组成,调节各个气体注入部开闭的旋转盖;及通过驱动旋转盖的旋转轴及手动或自动控制它的控制部分,决定混合工艺气体的注入,一个以上的气体注入部通过旋转盖的开起部分,气体注入部在大容量cvd生长炉内成打开状态,旋转盖被堵塞的部分后方,可防止或减少气体注入部在cvd生长工艺的温度及高温工艺气体中暴露,即可减少和防止气体注入部出口部分的堵塞问题。

10.气体供应模组单元可装配于大容量cvd腔体的侧面或顶部,这时气体供应模组单元对向位置的气体排出部或底部气体排出部形成最优化的均衡气体流动及分布,可制造均匀厚度的多晶碳化硅厚膜或形体。

11.另外,比装配若干个气体注入部在大容量cvd工艺腔体上使用,不需变换最佳气体注入部的位置,维持几乎相同位置并可长时间进行高温cvd沉积或生长的工艺,特别是为长时间进行高温cvd沉积或生长,不需要额外装配气体注入部,对于cvd反应腔体的制造及生产运营提供更加有效率的方式,不需在cvd生长工艺中暂停及替换气体注入部,可连续进行300小时以上均衡地提供工艺气体、流动及分布或调节,最终可制造均匀的10mm以上厚度的

多晶碳化硅厚膜或形体。

12.另外,本发明的气体供应模组单元装置,不仅可制造多晶碳化硅,碳化硼(b4c),碳化钽(tac),碳化钨(wc)等多种物质可用高温cvd装置制造为厚膜或形体。

13.如上述所示组成的本发明,装配包含两个以上的气体注入部的气体供应模组单元的大容量cvd生长设备,使用最少的气体注入模组单元,初期维持最佳的气体注入条件,无需气体注入部的替换或cvd厚膜或暂停生长工艺,连续300小时长时间在大容量cvd设备进行工艺,沉积或生长10mm以上厚度的多晶碳化硅,并且在大容量cvd反应腔体内部,可控的气体供应模组单元的开闭或通过气体排出部,供应最优化的反应气体、流动及分布的形成,制造多样形态和大小的器材面上制造均匀厚度的多晶碳化硅厚膜或形体的效果。

14.附图说明

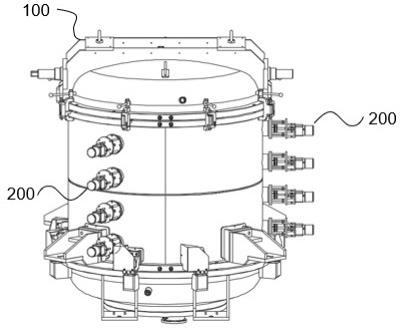

15.图1(a)显示为本发明实施例中提供的装配若干个供应气体模组单元的cvd反应腔体的外形概要示意图;图1(b)显示为图1(a)的局部剖视图;图1(c)显示为本发明实施例中提供的若干个气体供应模组单元的外形概要示意图之一;图1(d)显示为本发明实施例中提供的若干个气体供应模组单元的外形概要示意图之二;图1(e)显示为本发明实施例中提供的若干个气体供应模组单元的剖面概要示意图;图1(f)显示为本发明实施例中装配在cvd反应腔体的气体注入模组单元的剖面所示图;图2(a)显示为本发明实施例中提供的若干个气体供应模组单元装配在cvd反应腔体上的外形概要及腔体剖面图;图2(b)显示为图2(a)的局部剖视图;图3(a)~(f)显示为本发明实施例中提供的气体供应模组单元的气体注入部组成概要示意图;图4(a)~(d)显示为本发明实施例中提供的气体供应模组单元的气体注入部石墨气体喷嘴出口的多样形状概要示意图;符号说明:100:cvd反应腔体;110:不锈钢双重冷却腔体;120:石墨断热耐火腔体;200:气体注入模组单元;210:气体注入部;211:旋转盖;212:石墨气体喷嘴;213:不锈钢气体喷嘴;214:旋转轴;215:圆形密封圈;216:轴承;217:马达;300:气体排出部。

16.具体实施方式

17.现在结合附图和实施例对本发明做进一步详细的说明。

18.本发明实际形态可以以各种其他形态变形,本发明的范畴不仅限于以下说明的实

施形态。附图的形状及大小等为了明确的说明也可进行扩张,图示上同一符号标记的要素为同一要素。

19.并且对于说明书整体,某个部分与其他部分“连接”的用于,此意不尽为“直接连接”,也包含其中间相隔其他器件的“电性连接”。另外,某个部分“包含”或“配备”某个组成要素时,在没有特殊反对的器材外,并非排除其他组成要素,而是包含或配备更多的其他组成要素。

20.另外,“第一”,“第二”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围。如第一组成要素也可命名为第二组成要素,类似的第二组成要素也可命名为第一组成要素。

21.图1(a)~(b)显示为本发明实施例中提供的装配气体注入单元的cvd反应腔体100,气体注入模组单元200的外形及剖面,及cvd反应腔体100上装配的气体注入模组单元剖面示意图。本实施例中提供的大容量cvd设备是cvd反应腔体100内部里可装置大量多样形态和大小的器材,以及可控制设备的电控部分,特别是为了进行多晶碳化硅厚膜沉积或生长的大容量cvd设备,这种cvd反应腔体100的侧面或顶部装置若干个气体注入部210,侧面或底部装置气体排出部300,通过电控部分的控制,实现连续300小时不中断生长工艺。

22.图1(a)~(b)显示为装配气体注入模组单元的cvd反应腔体100侧面,在cvd反应腔体100的侧面的垂直方向的三等份位置分别设置若干个气体注入模组单元200,但不仅限于此,也可在侧面及顶部或只在顶部装配。另外,气体排出部300通常装配在cvd反应腔体100底部,但不仅限于此,也可在侧面或顶部装配气体排出部300。以下根据本实施例中通过多晶碳化硅厚膜沉积或生长,为了制造多样形状和大小的较厚的碳化硅形体,装配气体注入模组单元的大容量cvd设备的说明,但不仅限于此,碳化硼(b4c)、碳化钽(tac)等多种物质的沉积和生长也可适用。

23.图1(c)~图1(e)是多数个气体注入部210组成的气体注入模组单元200的外形及剖面图。气体注入模组单元200包含:旋转盖211和两个以上的气体注入部210,通常,气体注入部210由石墨气体喷嘴212、石墨气体喷嘴箱及不锈钢气体喷嘴213组成,因在高温暴露使用,不锈钢气体喷嘴213包含冷却功能。

24.如图1(b)~图1(e)所示,气体注入模组单元200的气体注入部210是未包含石墨气体喷嘴箱的例。旋转盖211有着保护石墨气体喷嘴212功能,虽未包含气体喷嘴箱,也可设置为包含气体喷嘴箱部分的气体注入部210。并且旋转盖211和石墨气体喷嘴212的口径相同,或,旋转盖211比石墨气体喷嘴212的口径更大,旋转盖211包含开口部分,旋转盖211的开口是沿着cvd反应腔体100内部方向直径逐渐变小的锥形结构,开口可以以圆形石墨盘的形态形成,石墨盘的圆周部分垂直扩张后也可以以帽的形态形成。旋转盖211上设有开口,气体注入部210经旋转后,通过开口投入cvd设备的生长工艺使用,其他气体注入部210在旋转盖211的背面等待旋转后投入使用。开口通过一个以上的气体注入部210供应工艺气体,其他气体注入部210的气体喷嘴在旋转盖211的截断部;在投入使用中的气体注入部210的出口部分缩小或堵塞30~50%以上前,将旋转盖211进行旋转,并更换气体注入部210使10mm以上的成形体能够长时间进行cvd生长工艺。

25.如图1(b)~(f)所示,旋转轴214穿过若干气体注入部210的中心,与旋转盖211垂直连接,旋转轴214通过手动或马达217带动旋转。在本实施例中,旋转轴214通过圆形密封圈

215和轴承216安装固定。

26.具体来讲,通过高温cvd工艺,包含cvd反应腔体100内部叠层的器材,所有器材及部件暴露在混合工艺气体里,因此所有器材上都会生长多晶碳化硅。特别是注入混合工艺气体的气体注入部210的石墨气体喷嘴212出口部分,也因暴露在混合工艺气体注入及cvd反应腔体100的内部的工艺内,石墨气体喷嘴212出口部分将会快速沉积,口径不断变小导致混合工艺气体的供应量逐渐有变化。

27.这时,通常使用气体注入部210的大容量cvd生长设备,不注入混合工艺气体,替换备用的气体注入部210继续长时间进行高温cvd工艺,但气体注入部210的出口部分再次逐渐堵塞,难以在cvd反应腔体100内均衡地注入混合工艺气体,最终会停止生长工艺,替换全新的气体注入部210后,为了制造所需的多晶碳化硅形体厚度继续进行生长工艺。

28.在本发明的实施例中,使用包含两个以上的气体注入部210的气体注入模组单元200,控制旋转盖211,把石墨气体喷嘴212出口部分的口径变小的气体注入部210转换为待使用中的气体注入部210并持续进行300小时以上的生长工艺,并且气体注入部210的位置几乎未变,可继续维持初期最佳的气体注入条件。

29.图1(f)是本发明实施例中装配在cvd反应腔体100的气体注入模组单元200的剖面所示图。穿过cvd反应腔体100外壁的不锈钢双重冷却腔体110,贯通石墨断热耐火腔体120而装配,是完全隔断高温及混合工艺气体的结构形成。

30.图2(a)~(b)是本发明实施例中cvd反应腔体100的侧面装载多数个气体注入模组单元200及气体排出部300的cvd反应腔体100的外形及剖面图。cvd反应腔体100里,内部搭载的器材根据大小及形态,可形成多种组合的气体注入模组单元200及气体排出部300,调节最佳的工艺气体供应、流动及分布,最终制造并获得厚度均匀的多晶碳化硅厚膜或形体。

31.图3(a)~(f)是本发明实施例中对可形成的气体注入模组单元200的气体注入部210组成方法概要示意图。以2~4个气体注入部210组成气体注入模组单元200,根据300小时以上的cvd生长工艺时间或最终多晶碳化硅形体的厚度,确定要使用的气体注入部210的数量,选择气体注入模组单元200即可。如,除了在使用中的气体注入部210,其他待使用的气体注入部210被保护在旋转盖211的后方,通过转换被使用的气体注入部210,可实现连续300小时以上的高温cvd生长工艺。

32.图4(a)~(d)是本方明实施例中可形成的气体注入模组单元200的气体注入部210的出口部分形状可多样化设置的方法概要示意图。根据cvd反应腔体100内部搭载的器材大小及形状,选择多种气体注入部210的石墨气体喷嘴212的出口形状,可细微调节并供应最佳的工艺气体、流动及分布,最终制造形成10mm以上均匀厚度的多晶碳化硅厚膜或形体。

33.综上,本发明是大容量cvd腔体上包含多数个气体注入部的气体注入模组单元和多数个气体排出部的后方,通过控制气体注入模组单元的个别气体注入部的方法,维持cvd反应腔体内部的均衡气体流动及分布,同时无需生长工艺的中断及气体注入部的替换,连续进行300小时以上的长时间生长工艺,制造10mm以上厚度的均匀特性的多晶碳化硅厚膜及形体。

34.以上通过可实施的例对本发明进行说明,上述的实施例只是例证了本发明的技术思想,在不脱离本发明的技术性思想的范围内,可进行多样化的变换,若是拥有该领域知识的人士方可理解。因此,本发明的保护范围根据专利请求范围内的规定进行解释,而不是特

定实施例,且与其同等范围内的所有技术思想也应被解释为本发明的权利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。