1.本发明提出了一种涉及压粉体的制造方法以及烧结体的制造方法的技术。

背景技术:

2.例如,由于钛、钛合金具有耐疲劳性、耐蚀性、轻量且高比强度之类的规定的优异的特性,因此研究了其用于各种部件。

3.然而,为了制造由钛或钛合金构成的部件,通常需要进行基于电子束熔炼、真空电弧熔炼等的熔解、铸造,根据情况,有时还需要进行热轧、热处理和机械加工、焊接等多个工序,与之相伴,制造成本增加。因这样的高成本,很难说含钛材料的应用范围充分扩大。

4.在这种状況下,近年来,作为所谓的近净成形(near net shape),粉末冶金法受到关注,其将包含钛的原料粉末填充至树脂制的模具内,对该原料粉末实施冷等静压,得到规定的形状的钛系压粉体。需要说明的是,在该粉末冶金法中,有时进行以下工序:在冷等静压之后,根据需要实施烧结和/或热等静压,提高密度。

5.作为与之相关的技术,专利文献1中记载了“一种压实成型体的制造方法,其特征在于,是通过对填充有原料粉末的橡胶模在模具内沿单轴方向进行加压而成型该原料粉末的压实成型体的压实成型体的制造方法,其中,位于与所述加压方向大致垂直方向的所述压实成型体的外表面的一部分由配设于所述橡胶模的高刚性模构件形成”。

6.此外,专利文献2中提出了“一种烧结钛合金的制造方法,其特征在于,是通过元素粉末混合法制造烧结钛合金的方法,其中,将钛粉末、(ti-h)合金粉末以及氢化钛粉末以氢∶钛按质量比计为0.002以上且小于0.030的方式配合而成的粉末用作原料粉末来代替钛粉末”。

7.需要说明的是,上述的粉末冶金法并不限于钛、钛合金,可以用于各种纯金属、合金的材料。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2001-131605号公报

11.专利文献2:日本特开平6-33165号公报

技术实现要素:

12.发明所要解决的问题

13.再者,为了通过粉末冶金法制造具有贯通孔或非贯通的凹陷等凹部的压粉体,有时将型芯等芯材配置于与该凹部对应的树脂制的模具的部位,对填充至模具内的原料粉末进行冷等静压。作为这样的型芯等芯材,在专利文献1中使用作为钢制的圆筒状构件的高刚性型芯(参照第0035段)。

14.然而,在使用如专利文献1中记载的钢制等金属制的高刚性型芯的情况下,存在以下问题:在冷等静压后得到的压粉体的、位于高刚性型芯附近的表面隆起,压粉体无法形成

为所期望的形状。

15.本发明的目的在于提供一种压粉体的制造方法以及烧结体的制造方法,其在通过冷等静压形成具有凹部的压粉体时,能抑制隆起在芯材附近的压粉体表面产生。

16.用于解决问题的方案

17.发明人进行了深入研究,结果发现如下事实,即,通过将冷等静压中与树脂制的模具一起使用的芯材设为树脂制的芯材,会抑制隆起在压粉体表面上产生。该理由考虑如下。在使用了树脂制的芯材的情况下,在加压时树脂制的芯材发生弹性变形而适当地向原料粉末传递压力,还包括芯材的周围在内的原料粉末的整体被充分地压实。此外,卸载后树脂制的芯材以从凹部脱出的方式复原,不会对压粉体造成不良影响。由此,推测在压粉体的表面难以形成局部的隆起部。但是,本发明并不限于这样的理论。

18.基于上述见解,本发明的压粉体的制造方法是制造具有凹部的金属制的压粉体的方法,包括:在树脂制的模具的与所述凹部对应的部位设置具有与该凹部对应的形状的树脂制的芯材的状态下,对填充至所述模具内的原料粉末进行冷等静压的工序。

19.在本发明的压粉体的制造方法中,优选的是,作为所述芯材,使用由在单轴压缩试验中应变为20%时的应力为0.3mpa~3.5mpa的树脂材料构成的芯材。

20.此外,在本发明的压粉体的制造方法中,优选的是,所述芯材包含选自由硅树脂和氟树脂构成的组中的至少一种。

21.并且,此外,在本发明的压粉体的制造方法中,优选的是,作为所述模具,使用由肖氏d硬度为30~120的范围内的热塑性树脂构成的模具。

22.在本发明的压粉体的制造方法中,可以是,在作为与所述模具分开的构件的所述芯材在所述模具的与所述凹部对应的部位、与原料粉末之间夹着该模具的壁部而被配置的状态下,进行冷等静压。

23.或者,在本发明的压粉体的制造方法中,可以是,使用一体形成有所述芯材的所述模具。

24.需要说明的是,所述凹部有时采用呈非贯通的凹陷状的凹部。

25.作为上述压粉体,制造例如钛或钛合金制的钛系压粉体。或者,作为上述压粉体,可以制造例如铁或铁合金制的铁系压粉体。

26.本发明的烧结体的制造方法是制造烧结体的方法,包括对通过上述任意的压粉体的制造方法制造出的压粉体进行烧结和/或热等静压的工序。

27.发明效果

28.根据本发明的压粉体的制造方法,在通过冷等静压形成具有凹部的压粉体时,能抑制隆起在芯材附近的压粉体表面产生。

附图说明

29.图1是表示可以用于本发明的一个实施方式的压粉体的制造方法的树脂制的模具的一个例子的立体图。

30.图2是将图1的模具与芯材一起表示的、沿着模具的中心轴线的纵剖图。

31.图3是表示使用图2的模具和芯材制造出的钛系压粉体的纵剖图。

32.图4是示意性地表示使用图2的模具和芯材来进行冷等静压的状态的纵剖图。

33.图5是将通过图4的冷等静压得到的钛系压粉体,以去除芯材和模具的一部分之前的状态表示的纵剖图。

34.图6是示意性地表示使用金属制的芯材的压粉体的制造方法中进行冷等静压的状态的纵剖图。

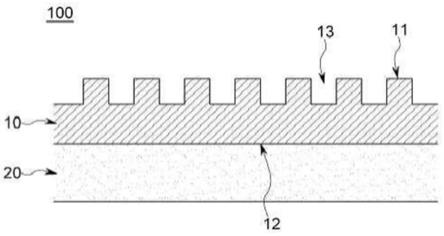

35.图7的(a)和(b)是分别表示树脂制的模具和芯材的其他例子的纵剖图。

36.图8是表示能使用其他实施方式的压粉体的制造方法来制造的钛系压粉体的纵剖图。

37.图9是表示在实施例的试验例1中使用的3d打印机的造型数据的图。

38.图10是在实施例的试验例2中制造出的钛系压粉体的照片。

具体实施方式

39.以下,参照附图对本发明的实施方式进行详细说明。

40.就本发明的一个实施方式的压粉体的制造方法而言,例如其是包括使用如图1和图2所示的模具1和芯材11对模具1内的原料粉末进行冷等静压的工序,制造例如图3所示的钛或钛合金制的钛系压粉体61及其他金属制的压粉体的方法。在此所说的金属制不仅包括纯金属制,还包括合金制。以下,作为金属制的压粉体和烧结体的一个例子,主要对钛系压粉体和钛系烧结体进行详细叙述,但在此所述的各个构成或其组合也能应用于其他金属制的压粉体和烧结体的制造中。

41.图3所示的钛系压粉体61具有作为整体大致圆柱状的形状,并且在其轴线方向的一端面(在图3中为下端面)形成有凹部62,该凹部62呈现从该一端面凹陷为中空圆柱状的非贯通的凹陷状。为了制造具有这样的凹部62的钛系压粉体61,在冷等静压中使用的模具1具有与该钛系压粉体61的形状对应的形状的成型空间2。

42.更具体而言,模具1具备:圆筒状的外筒壁部3,具有与钛系压粉体61的外周面匹配的内周面;圆环状的环状壁部4,设于外筒壁部3的一端部(在图2中为下端部);以及环状壁部4的中央的带底的圆筒状的内筒壁部5。内筒壁部5的无底的一侧的端部安装于环状壁部4的中央的孔部,通过该环状壁部4和内筒壁部5密封外筒壁部3的一端部。

43.在此,为了抵抗在冷等静压时从成型空间2的原料粉末受到的压力,形成设于钛系压粉体61的凹部62的模具1的内筒壁部5如图2中箭头所示,插入配置有圆柱状的芯材11。

44.然后,将原料粉末填充至模具1的成型空间2,并且如图4所示,利用圆盘状构件6密封模具1的外筒壁部3的另一端部(在图4中为上端部),在未图示的冷等静压装置的内部进行从模具1的外侧隔着模具1间接地对原料粉末进行加压的冷等静压(cip)。需要说明的是,在此,圆盘状构件6构成模具1的一部分。通过冷等静压,模具1内的原料粉末被加压而被压实,成为钛系压粉体61。

45.通过冷等静压作用于原料粉末的施加压力例如为200mpa以上,典型地为400mpa以上。需要说明的是,施加压力有时为例如600mpa以下,典型地为500mpa以下。此外,在这样的施加压力下,保持时间有时为例如0.5分钟~30分钟。

46.需要说明的是,在通过冷等静压进行加压后,从冷等静压装置将钛系压粉体61与模具1和芯材11一起取出,去除钛系压粉体61的周围的外筒壁部3、环状壁部4以及圆盘状构件6。之后,如图5所示,取出钛系压粉体61的凹部62内的芯材11和内筒壁部5。也可以在去除

外筒壁部3等之前取出芯材11。由此,可以制造钛系压粉体61。

47.本发明人推测,在进行这样的冷等静压时,假设如图6所示,在模具1的内筒壁部5内插入配置有钢制等金属制的芯材71的情况下,产生以下那样的不良情况。在图6所示的模具1中,模具1内的原料粉末因施加压力而逐渐体积减少时,金属制且高刚性的芯材71实质上不会发生弹性变形。由此,当使用高刚性的芯材71时,难以进行向隔着芯材71的原料粉末传递施加压力,施加压力的传递方式在芯材71附近的部位和远离芯材71的部位可能不同。特别是,施加压力不会向芯材71的径向传递,施加压力不会充分传递至位于芯材71的周围的原料粉末。由此,位于芯材71的周围的原料粉末与其外周侧的原料粉末相比,压实不充分。其结果是,所得到的钛系压粉体81如图6夸张地所示,模具1的环状壁部4侧的表面在芯材71的周围位于芯材71附近的表面部分隆起,在此形成有隆起部83。

48.为了应对该不良情况,在本实施方式中,使用树脂制的芯材11,而不使用金属制的芯材71。就树脂制的芯材11而言,在冷等静压时,当芯材11因作用于模具1的轴线方向的施加压力而向轴线方向被压缩时,如图4所示,该芯材11也在径向上传递施加压力。由此,芯材11的周围的原料粉末也被充分地压实,因此会抑制钛系压粉体61中芯材11的周围的表面部分的隆起。需要说明的是,芯材11在卸载后能够以从凹部62露出的方式复原。因此,若使用树脂制的芯材11,则能制造尺寸精度优异的钛系压粉体61。该情况在为了制造钛系压粉体61以外的金属制的压粉体而使用钛、钛合金以外的金属制的原料粉末的情况下,也是同样的,可得到尺寸精度优异的金属制的压粉体。

49.树脂制的芯材11优选采用由在单轴压缩试验中应变为20%时的应力为0.3mpa~3.5mpa的树脂材料构成的芯材11。由20%应变时的应力为0.3mpa~3.5mpa的树脂材料构成的芯材11通过冷等静压时进一步适当地被压缩,而进一步适当地进行压力向原料粉体的传递。从该观点考虑,芯材11的20%应变时的应力优选为0.3mpa~2.0mpa,更进一步优选由0.4mpa~0.8mpa的树脂材料构成。

50.测定芯材11的20%应变时的应力通过以下方法进行:对直径10mm

×

高度10mm的树脂样品在其高度方向上以1mm/min的速度作用单轴方向的压力,测定树脂样品的应变(树脂样品的高度的减少量)成为20%时的应力。单轴压缩试验可以使用instron公司制的5565型材料试验机。

51.具体而言,芯材11优选包含选自由硅树脂、氯丁树脂以及氟树脂构成的组中的至少一种,其中,更优选包含选自由硅树脂和氟树脂构成的组中的至少一种。在使用包含这些树脂中的至少一种的芯材11的情况下,可得到特别优异的尺寸精度的钛系压粉体61。

52.包含硅树脂或氟树脂的芯材11能在冷等静压后从模具1的内筒壁部5简单地取出,因此在实现钛系压粉体61的容易且高效的制造方面特别优选。在使用有机硅密封胶(silicone sealant)作为硅树脂时,由于向模具1的内筒壁部5内填充时以凝胶状等显示流动性,因此还具有即使是复杂的形状的凹部62也容易以高精度形成的优点。在使用有机硅密封胶的情况下,优选的是,以凝胶状填充至模具1的内筒壁部5内,放置一定期间使其固化后,进行冷等静压。

53.需要说明的是,树脂制的芯材11只要是能够插入或填充至内筒壁部5内而在冷等静压时适当地被压缩,并且在卸载时不对钛系压粉体61造成影响且能向从凹部62脱出的方向变形的芯材11即可。

54.需要说明的是,树脂制的模具1优选采用热塑性树脂制,特别优选采用由丙烯酸树脂、含有弹性体的丙烯酸树脂、聚乳酸(pla)树脂等形成的模具。树脂制的模具1为了确保所需的强度而在填充原料粉末时也维持其形状,优选由肖氏d硬度为30~120的范围内的热塑性树脂构成,也可以采用肖氏d硬度在30~85的范围内的热塑性树脂。肖氏d硬度可以通过依据jis k7215(1986)的试验方法来测定。此外,从同样的观点考虑,树脂制的模具1的厚度优选设为0.5mm~2.0mm。

55.树脂制的模具1能够通过各种方法来制作,但从能容易地制作各种形状的模具1的方面考虑,优选使用3d打印机(3d printer)。

56.在制造钛或钛合金制的钛系烧结体的情况下,包括在冷等静压之后对钛系压粉体61进行烧结和/或热等静压(hip)的工序。就烧结而言,能根据钛系压粉体61的材质,例如在1200℃~1300℃的温度下将钛系压粉体61加热1小时~3小时。就热等静压而言,例如能在800℃~1000℃的温度下通过氩气等压力介质对钛系压粉体61作用30分钟~90分钟的100mpa~200mpa左右的等静压。由此,能制造钛系烧结体。需要说明的是,热等静压通常在高温下进行处理之后进行烧结。因此,在此,将仅对钛系压粉体61进行热等静压而得到的烧结体也称为钛系烧结体。在进行烧结和热等静压的双方的情况下,其顺序没有特别限定,例如可以在烧结后进行热等静压。

57.在上述内容中,对以下情况进行了说明:将作为与模具1分开的构件的芯材11配置于模具1的与凹部62对应的内筒壁部5内的部位,在作为模具1的壁部的内筒壁部5夹入并位于芯材11与原料粉末之间的状态下进行冷等静压。

58.另一方面,如图7的(a)所示,也能够采用与模具21一体形成的芯材31。更详细而言,该模具21在设于外筒壁部23的一端部(在图7中为下端部)的环状壁部24的中央,一体地安装设置有圆柱状的芯材31。在该例子中,相当于图1、图2的模具1中所说的内筒壁部5的部分也由与环状壁部24一体的芯材31形成。即使在这样的情况下,如上所述,通过将芯材31设为树脂制的芯材,也能抑制隆起部在钛系压粉体中形成。但是,如图1、图2所示将芯材11插入模具1的内筒壁部5内的形式这一方,卸载后的芯材的复原的自由度更优异。

59.或者,也可以是,如图7的(b)所示,不存在相当于图1、2的模具1中所说的内筒壁部5的部分,而在环状壁部44的中央形成有孔部44a的模具41,在该孔部44a插入作为分开的构件的圆柱状的芯材51,供于冷等静压。在该情况下,填充至模具41的成型空间42的原料粉末与芯材51直接接触。即使是图7的(b)所示的情况,只要采用树脂制的芯材51,就能够得到抑制上述的钛系压粉体的隆起的效果。

60.再者,本发明的实施方式的制造方法也能制造图8所例示的具有贯通孔状的凹部92的钛系压粉体91等金属制的压粉体。该钛系压粉体91除了凹部92为沿轴线方向贯通端面间的贯通孔状以外,与图3所示的钛系压粉体61相同。

61.如上所述,凹部既可以为贯通孔状,也可以为有底的凹陷状。此外,凹部的形状不仅为如图所示的圆柱形,还可以为各种复杂的形状。此外,制造的压粉体的凹部的数量既可以为一个,也可以为两个以上的多个。在压粉体的该凹部为两个以上的多个的情况下,优选通过上述的方法形成一个以上凹部来抑制隆起。

62.在通过上述方法来制造钛系压粉体或钛系烧结体的情况下,作为原料粉末,可以根据需要组合使用纯钛粉末、合金元素粉末、母合金粉末等各种粉末。在此所说的纯钛粉末

是指实质上仅由钛构成的粉末、合金元素粉末是指单独包含钛合金等合金元素的粉末、母合金粉末是指包含多种合金元素的粉末。原料粉末例如可以仅采用纯钛粉末,除此以外,也可以采用在纯钛粉末中混合选自由铁、铝、钒、锆、锡、钼、铜以及镍构成的组中的一种合金元素粉末和/或它们中的两种以上的母合金粉末而成的粉末。或者,也可以采用包含钛和合金元素的粉末作为原料粉末。需要说明的是,纯钛是指钛含量为99质量%以上的钛。原料粉末中的金属的质量比可以设为钛∶合金元素=100∶0~75∶25,可以设为钛∶合金元素=90∶10。

63.在制造钛、钛合金以外的金属制的压粉体的情况下,使用与该金属相对应的材质的原料粉末。

64.例如,在制造纯铁或铁合金制的铁系压粉体的情况下,作为原料粉末,可以使用纯铁粉末,进一步根据需要可以使用合金元素粉末、母合金粉末等粉末。在此,作为合金元素粉末、母合金粉末中可以包含的合金元素,可列举出选自由铜、镍、碳、铬、钼、硫、锰、氮、钛、锆、铌以及磷构成的组中的至少一种。在制造铁合金制的压粉体或烧结体的情况下,原料粉末中的金属的质量比可以设为铁∶合金元素=100∶0~50∶50,进一步可以设为100∶0~70∶30。

65.或者,在制造纯钼或钼合金制的铁系压粉体的情况下,作为原料粉末,可以使用纯钼粉末,进一步根据需要可以使用合金元素粉末、母合金粉末等粉末。在此,作为合金元素粉末、母合金粉末中可以包含的合金元素,可列举出选自由钛、锆、钨以及铜构成的组中的至少一种。在制造钼合金制的压粉体或烧结体的情况下,原料粉末中的金属的质量比可以设为钼∶合金元素=100∶0~50∶50,进一步可以设为100∶0~70∶30。

66.原料粉末的平均粒径优选设为10μm~150μm。通过像这样使用比较微细的粒子,进而能提高冷等静压后的压粉体、以及烧结或热等静压后的烧结体的压缩密度。平均粒径是指通过激光衍射散射法得到的粒度分布(体积基准)的粒径d50(中值粒径)。

67.原料粉末可以使用粉碎粉末、雾化粉末等公知的粉末。

68.通过使用这样的原料粉末,能够制造由纯钛构成的钛制、或由ti-5al-1fe、ti-5al-2fe、ti-6al-4v、ti-6al-6v-2sn、ti-6al-2sn-4zr-2mo、ti-6al-2sn-4zr-6mo或者ti-10v-2fe-3al等构成的钛合金制的钛系压粉体、钛系烧结体。需要说明的是,上述中,标注在各合金金属之前的数字是指含量(质量%)。例如,“ti-6al-4v”是指作为合金金属含有6质量%的al和4质量%的v的钛合金。

69.实施例

70.接着,试验性地实施本发明的压粉体的制造方法,确认其效果,因此在以下进行说明。但是,在此的说明仅以示例为目的,并不意图限定于此。

71.(试验例1)

72.基于图9所示的造型数据,利用树脂用3d打印机,造型出聚乳酸(pla)制的模具(肖氏d硬度:83)和加入弹性体的丙烯酸树脂制的模具(肖氏d硬度:34)。模具的各部分的厚度设为1.0mm,外筒壁部的内径为80mm且内侧的高度为70mm,内筒壁部的内侧的高度为40mm。制作这些尺寸固定且内筒壁部的外径在10mm~50mm的范围内不同的多个模具,供于试验。

73.作为设于模具的内筒壁部内的芯材,在实施例1中使用了圆柱状的硅橡胶(硅树脂)制的芯材。在实施例2中使用了圆柱状的氟橡胶(氟树脂)制的芯材。在实施例3中使用了

圆柱状的氯丁橡胶(氯丁树脂)制的芯材。在实施例4中,向内筒壁部内注入有机硅密封胶(硅树脂),使其固化而在内筒壁部内形成为圆柱状。在实施例5中,将芯材设为与模具相同的聚乳酸制,使该芯材与模具的内筒壁部一体地形成。

74.在实施例1~5中,使用了聚乳酸(pla)制的模具。实施例6使用了加入弹性体的丙烯酸树脂制的模具,除此以外,与实施例4同样地进行。

75.对芯材的各树脂材料的样品如上述地进行单轴压缩试验,其结果是,对于20%应变时的应力,在实施例1的硅橡胶中为0.6mpa,在实施例2的氟橡胶中为1.6mpa,在实施例3的氯丁橡胶中为1.1mpa。就实施例4和6的有机硅密封胶而言,在其固化后进行了单轴压缩试验,其结果是,20%应变时的应力与实施例1的硅橡胶为相同程度。

76.在比较例1中使用了氧化铝制的芯材。在比较例2中使用了碳化钨制的芯材。在比较例3中使用了碳素钢(s45c)制的芯材。在比较例1~3中均使用聚乳酸(pla)制的模具。需要说明的是,在比较例1~3中使用的芯材均为高硬度的芯材,因此未实施上述单轴压缩试验。

77.对于上述的实施例1~6和比较例1~3,分别将平均粒径为80μm的纯钛的hdh粉(钛含量99.9质量%,toho tec株式会社制tc-150)作为原料粉末填充至模具内,对其在490mpa下进行了1min的冷等静压。冷等静压之后,将模具和芯材与内部的原料粉末一起利用电炉加热至100℃,利用钳子等使模具剥离,得到了钛系压粉体。

78.对于实施例1~6和比较例1~3,原料粉末均在冷等静压下结块,能制造钛系压粉体。

79.此外,在通过冷等静压得到的钛系压粉体中,通过目视确认到位于模具的环状壁部侧的表面。其结果是,将该表面中的作为芯材侧的内周侧附近的表面部分与其外周侧的表面部分相比是否隆起示于表1。

80.[表1]

[0081][0082]

由表1可知,在实施例1~6中未产生隆起,相对于此,在比较例1~3中确认到产生隆起。

[0083]

此外,还确认了在经过冷等静压后,在电炉中进行加热前,是否能容易地从钛系压粉体的凹部取出芯材。将其结果示于表2。在表2中,用分数表示进行两次或三次钛系压粉体的制造中的能容易地取出芯材的次数。

[0084]

[表2]

[0085][0086]

如表2所示,对于实施例1的硅橡胶、实施例2的氟橡胶以及实施例4、6的有机硅密封胶而言,能够容易地取出该芯材。可认为其原因在于,这些树脂制的芯材在取出时,该芯材在被拉伸时发生变形,由此模具与芯材的密合性降低而摩擦力变小。

[0087]

另一方面,包括实施例3的氯丁橡胶、实施例5的与模具一体的聚乳酸、比较例1~3的金属的材料均难以从钛系压粉体的凹部取出芯材。可认为比较例1~3的芯材为硬质,因此在取出时不变形而摩擦变大,由此难以取出。在实施例3、实施例5中,在取出时芯材被撕裂,难以取出。

[0088]

(试验例2)

[0089]

制造出如图10所示的复杂的形状的钛系压粉体101。该钛系压粉体101具有沿着与中心轴线垂直的方向的剖面的外轮廓形状大致呈正八边形的作为整体呈环状的形状,中央的凹部102的同样的剖面成为在圆形的周围等间隔地形成有六个向外周侧的半圆状的凹陷部位103的形状。需要说明的是,在相当于上述外轮廓形状的正八边形的一条边的外周面形成有从该外周面向外周侧延伸的长方体状的突出部104。需要说明的是,从形成有突出部104的部位,将平均粒径为80μm的纯钛的hdh粉(钛含量99.9质量%,toho tec株式会社制tc-150)作为原料粉末填充至模具内。

[0090]

上述的钛系压粉体101的制造中使用的模具是通过树脂用3d打印机制作出的聚乳酸(pla)制的模具,其肖氏d硬度为83。与上述的钛系压粉体101的形状对应的该模具的外筒壁部的剖面的上述正八边形的一条边的长度为55mm,外筒壁部的沿着中心轴线的方向的高度为30.5mm,相当于突出部104的部分的尺寸为长25mm且宽25mm。

[0091]

此外,上述的模具的内筒壁部在外径为31.7mm的圆筒的外表面沿着周向等间隔地形成有六个与上述的凹陷部位103对应的直径4.6mm的大致半圆状剖面的凹部。配置于内筒壁部内而形成凹部102的芯材采用有机硅密封胶制的芯材。

[0092]

通过这样的模具和芯材,也能够制造图10所示的钛系压粉体101,因此可知,根据本发明,即使是复杂的形状的钛系压粉体也能良好地制造。

[0093]

(试验例3)

[0094]

变更原料粉末的材质,在实施例7中制造ti-6al-4v(钛64合金)制压粉体,在实施例8中制造纯铁(fe)制压粉体,在实施例9中制造纯钼(mo)制压粉体,除此以外,实施例7~9均设为与上述的试验例1的实施例4相同的条件。在实施例7~9中使用了内筒壁部的外径为10mm的模具。

[0095]

其结果是,在实施例7~9的压粉体中,位于模具的环状壁部侧的表面上的内周侧(芯材侧)附近的表面部分均未隆起。由此可知,即使是纯钛以外的其他材质的压粉体,也能

抑制隆起在芯材附近的压粉体表面产生。

[0096]

附图标记说明

[0097]

1、21、41:模具;2、22、42:成型空间;3、23、43:外筒壁部;4、24、44:环状壁部;44a:孔部;5:内筒壁部;6:圆盘状构件;11、31、51、71:芯材;61、81、91、101:钛系压粉体;62、82、92、102:凹部;83:隆起部;103:凹陷部位;104:突出部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。