1.本发明属于钢铁冶炼领域,特别涉及一种转炉炼钢用增碳、发热、脱硫以及锰合金化材料及其制备方法。

背景技术:

2.目前,各钢厂大多使用合金化增碳剂、发热剂、脱硫剂及增锰合金化,在调整钢中碳含量的同时达到锰合金化的目的。中国专利zl02122559.1介绍了金属与碳素材料结合增碳剂及其制备方法,该产品含有mn5~35%,c35~57%,粘结剂硅溶胶0.5~2%,用于炼钢过程中的增碳和锰合金化。此产品的mn元素的来源为锰铁粉,从而导致产品中锰含量达不到35%以上,由于没有含有脱硫能力很强的金属镁粒(粉),不具备增碳和锰合金化的同时对钢水进行脱硫处理的能力,并且由于没有像金属镁粒(粉)这样具有很好延塑性的材料配入,在成型过程中必须加入一定的粘结剂才能成型,此专利产品没有金属铁粉进行比重调配,导致最终产品的比重偏低,同时,由于使用粘结剂硅溶胶进行压球,压球需要进行6~8小时的长时间烘干处理,导致能源浪费。中国专利zl200510025026.2介绍了一种锰碳合金增碳剂,该产品含有mn35.01~55%,c20~47%,粘结剂硅溶胶0.5~2%,此产品与专利zl02122559.1相比而言,大大提高了锰的含量,但碳含量相应降低,由于此产品锰的来源为锰铁粉,在增加锰含量的同时,一定会降低产品中碳的含量,同时,此产品也没有脱硫能力很强且具有很好延塑性的金属镁粒(粉)配入,压球成型时必须配入一定量的粘结剂,需要压球后进行长时间烘干处理。上述两个专利产品都是以锰铁粉和碳质材料为原料,专利zl02122559.1是为了保证碳含量从而保证理论发热效果,但由于锰铁粉加入量少,导致产品的比重小,从而导致产品使用效果差;专利zl200510025026.2是为了保证产品比重大,但由于加入锰铁粉原料从而导致碳含量降低。此外,上述专利产品并不具备在增碳和锰合金化的同时进行钢水脱硫处理的能力,并且成型后都需要烘干处理。

技术实现要素:

3.针对现有技术中的上述技术问题,本发明提供一种炼钢用液压成型碳锰压球及其制备方法,所述的这种炼钢用液压成型碳锰压球及其制备方法要解决现有技术中的增碳增锰剂或者碳含量降低或者不具备脱硫处理能力的技术问题、同时要解决制备工艺需要烘干的技术问题。

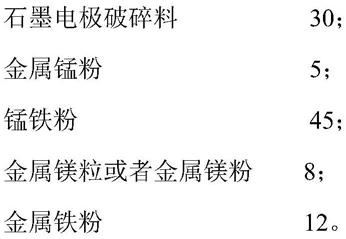

4.本发明提供了一种炼钢用液压成型碳锰压球,由如下重量份数的原料制备而成:

5.6.所述的碳素材料为石墨粉、石墨片或者石墨电极破碎料中的任意一种或者两种的混合。

7.所述的石墨粉或者石墨片中的c元素的质量百分含量大于80%,所述的石墨电极破碎料中的c元素的质量百分含量大于97%;金属锰粉中mn元素的质量百分含量大于97%,锰铁粉mn元素的质量百分含量大于65%、铁含量大于15%;金属镁粒或者金属镁粉中的mg元素的质量百分含量大于90%;金属铁粉中铁元素的质量百分含量大于85%;

8.在所得的锰碳球中,各元素的质量百分含量为

9.c:25-55%,

10.mn:15-53.35%,

11.mg:4.5-9%,

12.fe:4.25-19.5%,

13.余量为杂质。

14.进一步的,所述的一种炼钢用液压成型碳锰压球由如下重量份数的原料制备而成:

[0015][0016]

进一步的,所述的一种炼钢用液压成型碳锰压球由如下重量份数的原料制备而成:

[0017][0018]

进一步的,所述的一种炼钢用液压成型碳锰压球由如下重量份数的原料制备而成:

[0019][0020]

进一步的,所述的一种炼钢用液压成型碳锰压球由如下重量份数的原料制备而成:

[0021][0022]

进一步的,所述的一种炼钢用液压成型碳锰压球由如下重量份数的原料制备而成:

[0023][0024]

进一步的,所述的一种炼钢用液压成型碳锰压球由如下重量份数的原料制备而成:

[0025][0026][0027]

进一步的,所述的石墨粉或石墨片的重量份数为0~65。

[0028]

进一步的,所述的石墨电极破碎料的重量份数为0~50。

[0029]

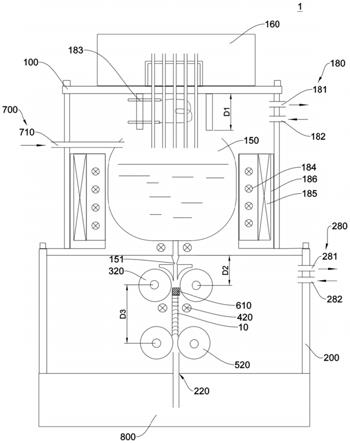

本发明还提供了上述的一种炼钢用液压成型硅碳铝镁球的制备方法,包括如下步骤:

[0030]

1)按照质量百分比称取金属粉、碳素材料;

[0031]

2)将金属粉和碳素材料混合均匀,然后采用压球机挤压成型。

[0032]

进一步的,所用压球机为液压机。

[0033]

本发明的目的之一在于提供一种利用金属锰粉(片)(含mn质量百分含量≥97%)代替部分或全部锰铁粉,石墨粉或高碳含量的石墨电极破碎料(含碳质量百分含量≥97%)代替部分或全部石墨粉,并加入强脱硫效果的钝化金属镁粉进行锰碳压球的新配方组成,由于金属锰的锰质量百分含量在97%以上,钝化金属镁粒(粉)的镁质量百分含量在90%以上,所用碳质材料可以为石墨破碎电极(含碳质量百分含量≥97%),从而可以保证产品在含有一定量的金属镁的同时仍能保持锰和碳的相对平衡,从而达到有效增碳、发热及锰合金化的同时对钢水进行有效脱硫处理。

[0034]

本发明的目的之二在于提供一种免加粘结剂及水的干压成型制备方法。相比现有

专利,本发明在加入一定含量(如配方金属锰粉40份、石墨电极破碎料50份、5份铁粉、5份金属镁粉,对应的产品各指标为c:48.5%,mn:38.8%,mg:4.5%,fe:4.25%,余量为杂质。)的脱硫能力很强的金属镁。此时,仍可以在保证高碳含量(碳质量百分含量为48.5%)的同时,仍能保证产品中的锰质量百分含量达到38.8%。这样在保证产品增碳发热的同时,提高了合金元素锰使用效果,并能达到对钢水进行脱硫处理的目的。另外,通体加入具有很好压延塑性的金属镁粉,再配入高比重的金属铁粉,在保证干压效果的同时,也能更好的调节产品的锰碳比例,可以增加产品的比重,有利于产品使用在钢水中迅速下沉,从而提高使用效率。同时,本发明所使用的压球方法为液压高压成型机器,由于加入了一定的具有很好压延塑性的金属镁粒(粉),可以保证在压球过程中不添加粘结剂和水分,避免成型后的后续烘干流程,相比于现有专利都需要高温烘干的流程,不仅产品的含水量低,而且本发明节省能耗,降低制造成本。

具体实施方式

[0035]

实施例1

[0036]

一种炼钢用液压成型碳锰压球,成分组成按照重量份计为:金属锰粉20份、石墨电极破碎料50份、金属镁粒(粉)10份、金属铁粉20份,物料混匀均匀,用液压压球机压制成ф15~40mm的球。

[0037]

所述的石墨电极破碎料中c元素的质量百分含量大于80%;金属锰粉中mn元素的质量百分含量大于97%;金属镁粒或者金属镁粉中mg元素的质量百分含量大于90%;金属铁粉中铁元素的质量百分含量大于85%。

[0038]

所得的锰碳球中,c:48.5%,mn:19.4%,mg:9%,fe:17%,h2o:0.15%,余量为杂质。

[0039]

实施例2

[0040]

一种炼钢用液压成型碳锰压球,成分组成按照重量份计为:金属锰粉20份、石墨粉(片)65份、金属镁粒(粉)5份、金属铁粉10份,物料混匀均匀,用液压压球机压制成ф15~40mm的球。

[0041]

所述的碳素材料石墨粉或石墨片中c元素的质量百分含量大于80%;金属锰粉中mn元素的质量百分含量大于97%;金属镁粒或者金属镁粉中mg元素的质量百分含量大于90%;金属铁粉中铁元素的质量百分含量大于85%。

[0042]

所得的锰碳球中,c:52%,mn:19.4%,mg:4.5%,fe:8.5%,h2o:0.15%,余量为杂质。

[0043]

实施例3

[0044]

一种炼钢用液压成型碳锰压球,成分组成按照重量份计为:金属锰粉5份、金属锰铁粉45粉、石墨电极破碎料30份、金属镁粒(粉)8份、金属铁粉12份,物料混匀均匀,用液压压球机压制成ф15~40mm的球。

[0045]

所述的石墨电极破碎料中c元素的质量百分含量大于97%;金属锰粉中mn元素的质量百分含量大于97%;锰铁粉中mn元素的质量百分含量大于65%、铁质量百分含量大于15%;金属镁粒或者金属镁粉中mg元素的质量百分含量大于90%;金属铁粉中铁元素的质量百分含量大于85%。

[0046]

所得的锰碳球中,c:29.1%,mn:34.1%,mg:7.2%,fe:16.95%,h2o:0.15%,余量为杂质。

[0047]

实施例4

[0048]

一种炼钢用液压成型碳锰压球,成分组成按照重量份计为:金属锰粉55份、石墨电极破碎料35份、金属镁粒(粉)5份、金属铁粉5份,物料混匀均匀,用液压压球机压制成ф15~40mm的球。

[0049]

所述的石墨电极破碎料中c元素的质量百分含量大于97%;金属锰粉中mn元素的质量百分含量大于97%;金属镁粒或者金属镁粉中mg元素的质量百分含量大于90%;金属铁粉中铁元素的质量百分含量大于85%。

[0050]

所得的锰碳球中,c:33.95%,mn:53.35%,mg:4.5%,fe:4.25%,h2o:0.15%,余量为杂质。

[0051]

实施例5

[0052]

一种炼钢用液压成型碳锰压球,成分组成按照重量份计为:金属锰粉35份、锰铁粉5份、石墨粉(片)30份、石墨电极破碎料10份、金属镁粒(粉)10份、金属铁粉10份,物料混匀均匀,用液压压球机压制成ф15~40mm的球。

[0053]

所述的石墨石墨粉或石墨片中c元素的质量百分含量大于80%;电极破碎料中c元素的质量百分含量大于97%;金属锰粉中mn元素的质量百分含量大于97%;锰铁粉中mn元素的质量百分含量大于65%、铁质量百分含量大于15%;金属镁粒或者金属镁粉中mg元素的质量百分含量大于90%;金属铁粉中铁元素的质量百分含量大于85%。

[0054]

所得的锰碳球中,c:33.95%,mn:33.7%,mg:9%,fe:9.25%,h2o:0.15%,余量为杂质。

[0055]

实施例6

[0056]

一种炼钢用液压成型碳锰压球,成分组成按照重量份计为:金属锰粉30份、石墨粉(片)10份、石墨电极破碎料35份、金属镁粒(粉)10份、金属铁粉15份,物料混匀均匀,用液压压球机压制成ф15~40mm的球。

[0057]

所述的石墨石墨粉或石墨片中c元素的质量百分含量大于80%;电极破碎料中c元素的质量百分含量大于97%;金属锰粉中mn元素的质量百分含量大于97%;金属镁粒或者金属镁粉中mg元素的质量百分含量大于90%;金属铁粉中铁元素的质量百分含量大于85%。

[0058]

所得的锰碳球中,c:41.95%,mn:29.1%,mg:9%,fe:12.75%,h2o:0.15%,余量为杂质。

[0059]

对比例1,金属与碳素材料结合增碳剂及其制备方法,包括组分及其对应的重量份数为:高碳锰铁粉53份、石墨45份、硅溶胶1份、na2co31份。配好的物料混匀,用压球机压坯成型,在温度110度,烘烤7小时。

[0060]

所得的锰碳球中,c:42~46%,mn:32~35%,余量为杂质。

[0061]

对比例2,锰碳合金增碳剂,包括组分及其对应的重量份数为:高碳锰铁粉77份、石墨21.5份、硅溶胶1.5份。配好的物料混匀,用压球机压坯成型,在温度110度,烘烤7小时。

[0062]

所得的锰碳球中,c:20~23%,mn:53~55%,余量为杂质。

[0063]

表1对比例1、对比例2中部分组分及其对应含量表

[0064]

组分对比例1对比例2高碳锰铁粉5377石墨4521.5硅溶胶11.5na2co310mg00

[0065]

表2实施例1-6中部分组分及其对应含量表

[0066]

组分石墨石墨电极破碎料金属mn粉锰铁粉mg粒fe粉实施例10502001020实施例2650200510实施例3030545812实施例403555055实施例530103551010实施例610353001015

[0067]

通过实施例和对比例的各成分及含量比较,对比例1和对比例2在实际配比过程中由于使用锰铁粉作为原料,如对比例2那样当高碳锰铁粉加入77份时,此时锰含量为53~55%,再配入21.5份的石墨时,碳含量在20~23%,此时产品的发热增碳效果差。但如实施例4,当用金属锰进行锰含量配制时,加入55份的金属锰粉(片)时,锰含量就达到53.35以上%,此时可以配入35份含碳量大于97%的石墨电极破碎料,产品中碳含量可达33.95%。实施例4相比于对比例2,在保证高含量锰的情况下,同样保持了很高的碳含量,从而达到很好的发热效果。同时,由于对比例中并不含有具有对钢水脱硫效果很好的金属镁粒(粉),相比于对比例1和对比例2,本专利产品在对钢水进行增碳、发热及锰合金化的同时,可以对钢水进行有效脱硫处理。相比于对比例1和对比例2都需要在105℃~120℃进行6h~8h的烘干处理,本专利中的钝化金属镁粒(粉)具有很好压延塑性,从而保证可以免加入粘结剂进行干压成型。其它实施例相比于对比例1同样具有类似的上述情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。