1.本实用新型涉及镀膜设备领域,具体的说,是涉及一种高分子纳米气相沉积镀膜设备。

背景技术:

2.镀膜是指在真空的条件下加热镀料(金属或非金属材料),使其蒸发、裂解,并凝结于待镀产品表面形成薄膜的工艺,使得产品具有新的、优良的物理和化学性能。

3.常用的真空蒸镀技术有物理气相沉积,物理气相沉积技术是指在真空条件下,利用物理方法,将镀料气化成原子、分子或使其离化为离子,再沉积到产品的表面。为了使得产品性能更加优异,满足市场的品质要求,需要达到涂覆在产品的镀料均匀致密,因此开发一款镀膜效果均匀致密的镀膜设备,成为行业内亟待解决的问题。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种高分子纳米气相沉积镀膜设备。

5.本实用新型技术方案如下所述:

6.一种高分子纳米气相沉积镀膜设备,其特征在于,包括依次连接的总控一体机、真空镀膜罐和真空泵,所述总控一体机设有反应系统,所述反应系统包括设于总控一体机内部的高温反应腔室,所述高温反应腔室内设有第一反应舱和第二反应舱,第一反应舱和第二反应舱连通,且均设有加热器和温度探测器,所述真空镀膜罐两侧分别设有进料口和抽气口,所述进料口与所述第二反应舱连通,所述抽气口与所述真空泵连通,所述真空镀膜罐的内壁、对应所述进料口的位置设有第一挡板,且所述第一挡板与内壁留有间隙。

7.根据上述方案的本实用新型,其特征在于,所述总控一体机还设有操作系统,所述操作系统包括多个功能控制模块,每个功能控制模块均设有调节键和显示面板。

8.进一步的,所述显示面板包括用于显示调节值的第一显示屏,和用于显示监测值的第二显示屏。

9.根据上述方案的本实用新型,其特征在于,所述第一反应舱的加热器的温度低于所述第二反应舱的加热器的温度。

10.进一步的,所述第一反应舱的加热器的温度不高于250℃,所述第二反应舱的加热器的温度不低于500℃。

11.根据上述方案的本实用新型,其特征在于,所述真空镀膜罐的内壁、对应所述抽气口的位置设有第二挡板,且所述第二挡板与内壁留有间隙。

12.根据上述方案的本实用新型,其特征在于,所述真空镀膜罐的底部设有旋转机构,且罐体内部设有与所述旋转机构连接的转动支架。

13.根据上述方案的本实用新型,其特征在于,所述真空镀膜罐的箱门设于罐体的顶部,所述真空镀膜罐设有升降杆,且所述箱门以所述升降杆为轴心转动。

14.根据上述方案的本实用新型,其特征在于,所述高分子纳米气相沉积镀膜设备设

有六个温度检测点,分别设置在所述第一反应舱的进出口两端、所述第一反应舱和所述第二反应舱之间的连接管道上、所述第二反应舱的进出口两端以及所述真空镀膜罐内。

15.根据上述方案的本实用新型,其特征在于,所述高分子纳米气相沉积镀膜设备还包括冷却机,所述冷却机位于所述真空镀膜罐和所述真空泵之间。

16.进一步的,所述冷却机设有便于清洁的拦截滤网。

17.根据上述方案的本实用新型,其有益效果在于:

18.本实用新型的反应系统设有两个反应舱,使得镀料裂解呈气态分子,输入真空镀膜罐内与待镀膜的产品充分接触,表面形成更加致密的膜层;且真空镀膜罐的进料口处设有第一挡板,可避免喷入的镀料直接对准产品,导致进料口附近的产品附着较厚的镀料,影响产品镀膜的均匀性,实现产品镀膜时均匀一致。

附图说明

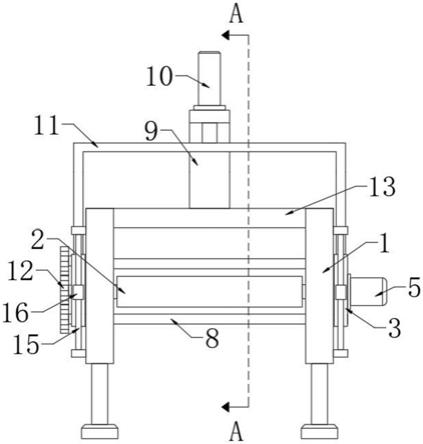

19.图1为本实用新型第一实施例的结构示意图;

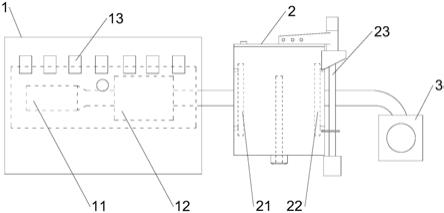

20.图2为本实用新型第二实施例的结构示意图。

21.在图中,1、总控一体机;11、第一反应舱;12、第二反应舱;13、功能控制模块;

22.2、真空镀膜罐;21、第一挡板;22、第二挡板;23、升降杆;

23.3、真空泵;

24.4、冷却机。

具体实施方式

25.为了更好地理解本实用新型的目的、技术方案以及技术效果,以下结合附图和实施例对本实用新型进行进一步的讲解说明。同时声明,以下所描述的实施例仅用于解释本实用新型,并不用于限定本实用新型。

26.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

[0027]“多个”的含义是两个或两个以上,除非另有明确具体地限定。术语“第一”和“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。

[0028]

实施例一

[0029]

如图1所示,一种高分子纳米气相沉积镀膜设备,包括依次连接的总控一体机1、真空镀膜罐2和真空泵3,总控一体机1设有操作系统,操作系统包括多个功能控制模块13,每个功能控制模块13均设有调节键和显示面板,显示面板用于显示温度或气压或转速等监测值,也用于显示设置的调节值,调节键用于调节参数的大小,如温度、气压和转速。

[0030]

总控一体机1还设有反应系统,该反应系统包括设于内部的高温反应腔室,高温反应腔室内设有第一反应舱11和第二反应舱12,第一反应舱11和第二反应舱12连通,且均设有加热器和温度探测器,第一反应舱的加热器的温度不高于250℃,第二反应舱的加热器的温度不低于500℃。在本实施例中,第一反应舱11的加热器温度为220℃,第一反应舱11用于放入镀料、并对镀料进行第一段高温反应,使得固体粉末镀料熔化成液体,输送至第二反应

舱12;第二反应舱12的加热器温度为650℃,第二反应舱12用于对液态的镀料进行第二段高温反应,使得液态镀料气化,并裂解成细小的分子,输送至真空镀膜罐2内。

[0031]

真空镀膜罐2两侧分别设有进料口和抽气口,且进料口和抽气口对称设置,进料口通过进料管道与第二反应舱12连通,抽气口通过出气管道与真空泵3连接。真空镀膜罐2的箱门设于顶部,箱门与真空镀膜罐2主体通过升降杆23活动连接,且箱门可沿着升降杆23转动,升降杆23连接气缸,气缸启动时,通过升降杆23将箱门水平顶起,用户仅需推动并绕着升降杆23旋转箱门,即可打开真空镀膜罐2,进行待镀产品的取放。

[0032]

在本实施例中,真空镀膜罐2的内壁、对应进料口的位置设有第一挡板21,第一挡板21与真空镀膜罐2的内壁具有一定间隙,第一挡板21可以避免进料口喷入的镀料直接对准产品,而导致进料口附近的产品附着较厚的镀料,影响产品镀膜的均匀性。进料口喷入镀料厚,被第一挡板21遮挡,气化的镀料只能朝四周扩散,再进入真空镀膜罐2的中部空间,从而使得产品的镀膜均匀一致。

[0033]

真空镀膜罐2的底部设有旋转机构,罐体内部设有连接旋转机构的转动支架,用于连接产品,实现产品一边镀膜一边旋转,使得产品镀膜更加充分、均匀。

[0034]

在本实施例中,真空镀膜罐2的抽气口连通真空泵3,镀膜之前启动真空泵3,通过抽气管道抽取真空镀膜罐2内的气体,罐体内部达到目标气压值时,关闭真空泵3,开始进行镀膜操作。真空镀膜罐2的内壁、对应抽气口的位置设有第二挡板22,第二挡板22与真空镀膜罐2的内壁具有一定间隙,第二挡板22可以阻挡大多镀料进入抽气管道。

[0035]

在本实施例中,高分子纳米气相沉积镀膜设备设有六个温度检测点,分别设置在第一反应舱11的进出口两端、第一反应舱11和第二反应舱12之间的连接管道、第二反应舱12的进出口两端以及真空镀膜罐2内,且每个温度检测点均有相应的温度表设于总控一体机1的面板上,便于操作人员实时监测每个点位的温度,把控镀膜的温度情况。

[0036]

实施例二

[0037]

如图2所示,一种高分子纳米气相沉积镀膜设备,包括依次连接的总控一体机1、真空镀膜罐2和真空泵3,其余结构同实施例一,区别在于:真空镀膜罐2和真空泵3之间设有冷却机4,当镀膜过程中,镀料进入抽气管道时,被冷却机4冷却拦截,避免进入真空泵3,污染甚至损坏真空泵3。且冷却机4内设有便于清洁的拦截滤网,且通过低温冷却,将镀料凝结在拦截滤网上,保护真空泵3的同时,也方便清洗或更换。

[0038]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0039]

以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。