1.本实用新型涉及模具工装技术,更具体地说,它涉及一种分体式板块成型模具。

背景技术:

2.在使用成型模具进行浇注铸造时,通常是将上、下两个模具放置在工装夹具上进行定位,然后使上模具下降与下模具合模后,再进行浇注;但是,现有技术中的工装夹具不能将夹持不同大小的模具,需要另外设置工装夹具对不同大小的模具进行定位,操作麻烦,适应性差。

技术实现要素:

3.本实用新型要解决的技术问题是针对现有技术的上述某些不足,本实用新型的目的是提供一种可以适应不同大小模具的夹持定位的分体式板块成型模具。

4.为实现上述目的,本实用新型提供了一种分体式板块成型模具,包括底座,所述底座上设有下模座,所述下模座的上方设有上模座,所述上模座的周侧设有与所述下模座滑动连接的导向柱,所述导向柱上设有弹簧,所述底座上设有与所述导向柱连接的气缸机构,所述下模座的两端均设有纵向滑槽,两端的所述纵向滑槽上均设有下夹板,两个所述下夹板之间设有下模具,所述纵向滑槽内设有与所述下夹板连接的下推拉机构,所述上模座底部的两侧均设有横向滑槽,两侧的所述横向滑槽上均设有上夹板,两个所述上夹板之间设有上模具,所述横向滑槽内设有与所述上夹板连接的上推拉机构,所述下模座的中心滑动设有与所述气缸机构连接的顶杆,所述顶杆能够延伸至所述下模具的模腔内。

5.进一步的,所述上模座的中心贯通设有浇注口,所述上模具的顶部设有与所述浇注口的底端相适应的定位凸台,所述定位凸台上设有与所述上模具的模腔相连通的浇注通道。

6.更进一步的,所述气缸机构包括在所述底座的底部设有的贯通两侧设置的安装槽,所述安装槽内设有能够上下滑动的拉板,所述拉板的两侧与位于两侧的所述导向柱连接,所述安装槽内设有与所述拉板连接的气缸装置。

7.作为进一步的改进,所述上推拉机构包括在所述横向滑槽内设有的与所述上夹板转动连接的横向螺杆。

8.更进一步的,所述上夹板的背侧设有与所述横向螺杆转动连接的轴承结构。

9.作为更进一步的改进,所述下推拉机构在所述纵向滑槽内设有的与所述下夹板转动连接的纵向螺杆。

10.更进一步的,所述下夹板的背侧设有与所述纵向螺杆转动连接的轴承结构。

11.有益效果

12.与现有技术相比,本实用新型的分体式板块成型模具的有益效果如下:本实用新型的分体式板块成型模具,可以适应不同大小模具的夹持定位,下模具可以放置在两个下夹板之间进行夹紧,下推拉机构可以调节下夹板的位置,从而对不同尺寸的下模具进行夹

持定位;上模具可以放置在两个上夹板之间进行夹紧,上推拉机构可以调节上夹板的位置,从而对不同尺寸的上模具进行夹持定位;因此,分体式板块成型模具可以适应于不同大小模具的夹持定位,满足不同尺寸的零件的浇注需求。

附图说明

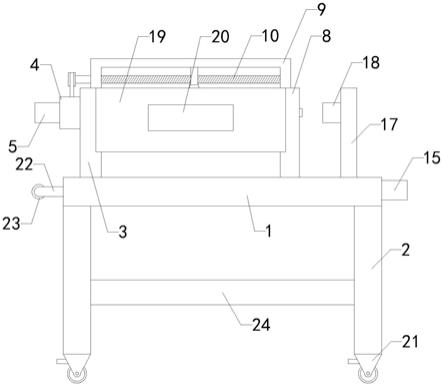

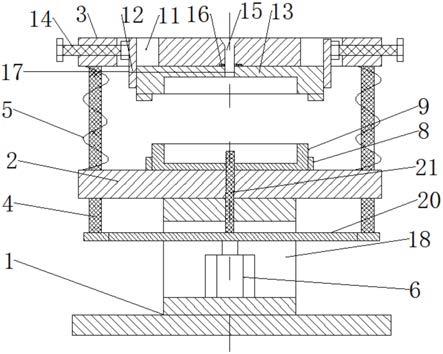

13.图1是本实用新型的分体式板块成型模具的结构剖视图;

14.图2是本实用新型中下模座的结构俯视图;

15.图3是本实用新型中上模座的结构仰视图。

16.图中:1、底座;2、下模座;3、上模座;4、导向柱;5、弹簧;6、气缸机构;7、纵向滑槽;8、下夹板;9、下模具;10、下推拉机构;11、横向滑槽; 12、上夹板;13、上模具;14、上推拉机构;15、浇注口;16、定位凸台;17、浇注通道;18、安装槽;20、拉板;21、顶杆;22、横向螺杆;23、纵向螺杆。

具体实施方式

17.下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

18.本实用新型的具体实施方式是这样的:如图1-3所示,一种分体式板块成型模具,包括底座1,底座1上设有下模座2,下模座2的上方设有上模座3,上模座3的周侧设有与下模座2滑动连接的导向柱4,导向柱4上设有弹簧5,底座1上设有与导向柱4连接的气缸机构6,导向柱4向下穿过下模座2设置,下模座2的两端均设有纵向滑槽7,两端的纵向滑槽7上均设有下夹板8,两个下夹板8之间设有下模具9,纵向滑槽7内设有与下夹板8连接的下推拉机构 10,上模座3底部的两侧均设有横向滑槽11,两侧的横向滑槽11上均设有上夹板12,两个上夹板12之间设有上模具13,横向滑槽11内设有与上夹板12连接的上推拉机构14,下模座2的中心滑动设有与气缸机构6连接的顶杆21,顶杆21能够延伸至下模具9的模腔内,下模具9上设有与顶杆21相适配的定位孔。

19.本分体式板块成型模具中,下模具9可以放置在两个下夹板8之间进行夹紧,下推拉机构10可以调节下夹板8的位置,从而对不同尺寸的下模具9进行夹持定位;

20.上模具13可以放置在两个上夹板12之间进行夹紧,上推拉机构14可以调节上夹板12的位置,从而对不同尺寸的上模具13进行夹持定位;

21.因此,分体式板块成型模具可以适应于不同大小模具的夹持定位,满足不同尺寸的零件的浇注需求。

22.气缸机构6可以拉动上模座3向下移动,使上模具13与下模具9合模,同时使顶杆21从下模具9的模腔向下滑出;完成浇注后,气缸机构6向上推动导向柱4使上模座3向上移动,同时使顶杆21将下模具9中的零件向上顶起,使零件脱模。

23.并且,顶杆21插入下模具9中,起到定位下模具9的作用,使下模具9准确的安装在下模座2的中心,提高模具的装配效率。

24.在本实施例中,上模座3的中心贯通设有浇注口15,上模具13的顶部设有与浇注口15的底端相适应的定位凸台16,定位凸台16上设有与上模具13的模腔相连通的浇注通道17。定位凸台16与浇注口15底端进行配合,使上模具13 与上模座3准确定位,便于上模具13

快速的安装在上模座3的下方;浇注口15 为上宽、下窄的结构,在浇注完成后,铁水灌满或到达浇注口15上端时,将上模座3上升时,可以带动成型的零件向上升起,实现自动脱模,无需人工将零件拿起来。

25.在本实施例中,气缸机构6包括在底座1的底部设有的贯通两侧设置的安装槽18,安装槽18内设有能够上下滑动的拉板20,拉板20的两侧与位于两侧的导向柱4连接,安装槽18内设有与拉板20连接的气缸装置。安装槽18可以对拉板20进行导向,使拉板20能够稳定的上下滑动。

26.在本实施例中,顶杆21与拉板20连接,拉板20带动顶杆21上下滑动。

27.在本实施例中,上推拉机构14包括在横向滑槽11内设有的与上夹板12转动连接的横向螺杆22,横向螺杆22与上模座3螺纹连接。横向螺杆22可以将上夹板12压紧在上模具13的两侧。

28.在本实施例中,上夹板12的背侧设有与横向螺杆22转动连接的轴承结构。

29.在本实施例中,上夹板12的顶部设有与横向滑槽11相适配的上滑动部。

30.在本实施例中,上模座3底部的两侧均设有三个平行布置的横向滑槽11,横向螺杆22设于位于中间的横向滑槽11内,另外两端的横向滑槽11内设有导向杆。

31.在本实施例中,下推拉机构10在纵向滑槽7内设有的与下夹板8转动连接的纵向螺杆23,纵向螺杆23与下模座2螺纹连接。纵向螺杆23可以将下夹板 8压紧在下模具9的两侧。

32.在本实施例中,下夹板8的背侧设有与纵向螺杆23转动连接的轴承结构。

33.在本实施例中,下夹板8的顶部设有与纵向滑槽7相适配的下滑动部。

34.在本实施例中,下模座2的两端均设有三个平行布置的纵向滑槽7,纵向螺杆23设于位于中间的纵向滑槽7内,另外两侧的纵向滑槽7内设有导向杆。

35.以上仅是本实用新型的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些都不会影响本实用新型实施的效果和专利的实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。