1.本实用新型涉及汽车配件技术领域,尤其涉及一种活塞环涂层及活塞环。

背景技术:

2.近年来,随着经济的发展、社会的进步,对于汽车发动机的要求越来越严格,使得汽车发动机朝着更高功率、更高扭矩、更低油耗、更高寿命、更高压缩比等的方向发展,尤其是高爆发压力和高功率将会是下一代发动机技术升级的主要特征之一,而高的爆发压力和功率则对发动机耐久性提出了更苛刻的要求。发动机活塞环作为发动机核心零部件之一,将会面临着更高的耐久可靠性需求挑战,活塞环的耐久作为影响发动机可靠性最重要的因素之一,因而提高活塞环的耐久寿命可以很好的保证其在整个寿命周期内的耐久性。

3.然而,氮化、镀铬等传统的活塞环表面方式存在耐磨性有限、耐久性欠佳等局限性,还有待于进一步改进。因此,提高活塞环的耐磨性或耐久性,使得活塞环的使用寿命更长,将对提高发动机的功率和爆发压力、提高发动机运行稳定性等起着关键性作用。

技术实现要素:

4.鉴于存在的上述问题,本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本实用新型提供一种活塞环涂层及活塞环,可以提高活塞环的耐磨性、耐久性,能克服现有技术中的不足。

5.为了解决上述技术问题,本实用新型采用了如下技术方案:

6.根据本技术的一个方面,提供了一种活塞环涂层,所述活塞环涂层形成在活塞环母材上,所述活塞环涂层包括过渡层和形成于所述过渡层上的复合涂层;

7.其中,所述复合涂层为crn层和nbn层周期交替层叠构成的crn/nbn多层涂层,单层crn层的厚度不超过1000nm,单层nbn层的厚度不超过1000nm。

8.在其中的一些实施方式中,单层所述crn层的厚度为2nm-800nm;和/或

9.单层所述nbn层的厚度为2nm-800nm。

10.在其中的一些实施方式中,所述复合涂层的厚度为50μm-100μm。

11.在其中的一些实施方式中,所述复合涂层由至少两层的crn层和nbn层交替构成;作为优选,复合涂层的层数设置为2层到10层;和/或

12.所述复合涂层中的crn层附着于所述过渡层上,或者所述复合涂层中的nbn层附着于所述过渡层上。

13.需要说明的是,crn层和nbn层的多层交替,为每一层crn层或nbn层视为一层,并非crn层和nbn层组合为一层。

14.在其中的一些实施方式中,所述crn层为通过物理气相沉积形成的crn层;所述nbn层为通过物理气相沉积形成的nbn层。

15.在其中的一些实施方式中,所述过渡层的厚度为50nm-500nm。

16.在其中的一些实施方式中,所述过渡层为氮化层;

17.或者,所述过渡层为镀铬层。

18.根据本技术的另一个方面,还提供了一种活塞环,包括:活塞环基体,以及,形成在所述活塞环基体上的如前所述的活塞环涂层。

19.在其中的一些实施方式中,所述活塞环基体的材料为铸铁或碳钢或氮化钢。

20.在其中的一些实施方式中,在所述活塞环基体上设置有所述过渡层,所述过渡层上设置有复合涂层。

21.实施本实用新型的技术方案,至少具有以下有益效果:

22.本技术提供的活塞环涂层包括过渡层和形成在过渡层上的复合涂层,该复合涂层为crn层和nbn层周期交替层叠构成的crn/nbn多层涂层,单层crn层的厚度不超过1000nm,单层nbn层的厚度不超过1000nm,也即单层crn层和单层nbn层的厚度均是纳米级别的。由此,crn和nbn之间的分布采用交替多层布局,单层厚度为纳米级别的厚度,可以使涂层的抗剥落能力大大增强;且通过将crn层和nbn层进行复合,能使涂层的硬度得到提高,涂层的耐磨性更好,耐久性得到增强。相较于现有的活塞环涂层,本技术提供的活塞环涂层具有高硬度、高耐磨性、耐久性更强等优异性能,且容易制备,成本低廉,具有良好的应用前景。

23.本技术提供的活塞环包括前述的活塞环涂层,因而至少具有所述的活塞环涂层的所有特点和优点,在此不再赘述。

24.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

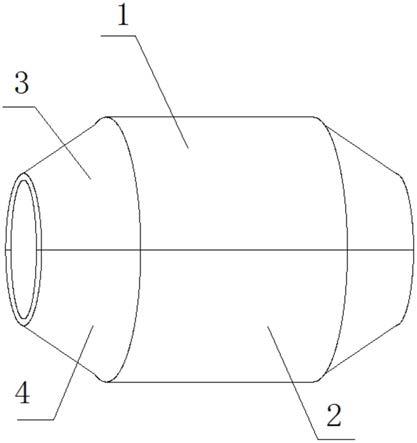

25.图1是现有的一种活塞环涂层的结构示意图;

26.图2是本实用新型一些实施例提供的活塞环涂层的结构示意图;

27.图3是本实用新型一些实施例提供的另一种活塞环涂层的结构示意图;

28.图4是本技术实施例提供的活塞环涂层耐久性测试图片;

29.图5是本技术实施例提供的活塞环涂层与现有的单一crn涂层的抗剥落能力对比图片;

30.图6是本技术实施例提供的活塞环涂层与现有的单一crn涂层的抗剥落载荷对比图片。

31.图中:

32.100-活塞环基体;

33.200-过渡层;

34.300-复合涂层

35.310-crn层;

36.320-nbn层。

具体实施方式

37.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实

施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.本领域技术人员理解,如背景技术所言,现有的活塞环尤其是活塞环涂层结构或多或少的还存在一定的缺陷。例如,图1所示的现有的一种活塞环涂层,该活塞环涂层为pvd(物理气相沉积)涂层,具体表现为在基材(活塞环基体100)上设有过渡层200,在过渡层200上设置有单纯的crn层310(氮化铬涂层),crn涂层主要起到耐久作用。现有的这种方案的缺陷在于:(1)耐久涂层由单一元素组成,也就是crn层,由于在pvd过程内应力比较大,单一元素的涂层在厚度上有限制。(2)crn涂层做的比较厚的情况下(>30μm),由于单一元素的内应力原因,容易导致涂层产生剥落。(3)在活塞环耐久中,由于crn层厚度的限制,导致活塞环满足不了更高发动机参数的耐久需求,特别是活塞环开口处比较容易磨穿。

39.因此,有必要对活塞环涂层结构进行改进,以达到提高活塞环的耐磨性,增强活塞环的耐久性,使得活塞环的使用寿命更长的目的。具体技术方案的描述参见下文。

40.请参照附图2至图3所示,在本技术的一些实施例中,提供了一种活塞环涂层,所述活塞环涂层形成在活塞环母材上,所述活塞环涂层包括过渡层200和形成于所述过渡层200上的复合涂层300;

41.其中,所述复合涂层300为crn层310(氮化铬层)和nbn层320(氮化铌层)周期交替层叠构成的crn/nbn多层涂层,单层crn层310的厚度不超过1000nm,单层nbn层320的厚度不超过1000nm。

42.根据本技术实施例,该活塞环涂层包括过渡层200和复合涂层300,尤为突出的是,该复合涂层300为crn层310和nbn层320周期交替层叠构成的crn/nbn多层涂层,也就是,复合涂层300中包含多层涂层(两层及两层以上涂层),且涂层是采用单层crn层310和单层nbn层320交替设置所形成的。其中crn和nbn均属于过渡金属氮化物,crn涂层因其具有高硬度、高耐磨性等特性,已在活塞环等领域获得广泛应用,而nbn涂层却很少被应用在活塞环领域。本技术的发明人发现,nbn材料本身具有非常好的电学性质、化学性质和机械性能,其拥有优异的硬度、耐磨性、耐腐蚀性和很好的热稳定性等性能。将crn和nbn配合使用,将极大提高活塞环涂层的耐久性等性能。因此,相较于现有的活塞环涂层,本技术由单一crn元素升级为带有crn和nbn元素的复合涂层,涂层的硬度得到提高,耐久性得到增强。

43.进一步,复合涂层300中的单层crn层310的厚度不超过1000nm(≤1000纳米),单层nbn层320的厚度不超过1000nm(≤1000纳米),也即单层crn层310和单层nbn层320的厚度均是纳米级别的。从而,crn和nbn之间的分布采用交替多层布局,且单层厚度为纳米级别的厚度,可以使涂层的抗剥落能力大大增强。本技术的一些优选实施方式中的活塞环涂层,由于采用了多层交替分布的crn层310和nbn层320,使得复合涂层的厚度可以做到更厚,复合涂层的厚度可达到最小50μm的级别,提升了复合涂层的厚度,使得活塞环不易被磨穿,进而能提高活塞环的耐久性,使用寿命更长。

44.因此,相较于现有的活塞环涂层,本技术提供的活塞环涂层具有高硬度、高耐磨性、耐久性更强等优异性能,且容易制备,成本低廉,具有良好的应用前景。

45.在本技术的一些实施例中,还提供了一种活塞环,该活塞环包括:活塞环基体100,以及,形成在所述活塞环基体100上的如前所述的活塞环涂层。该活塞环可以为用于发动机的活塞环。

46.需要指出的是,本技术对于活塞环基体的具体形状或结构不作限定,可以参照现有的活塞环基体的形状结构,该活塞环的核心在于包含了本技术实施例提供的活塞环涂层。也即,本技术实施例的活塞环涂层可以适用于现有的任何形状结构的活塞环或活塞环基体。

47.在一些实施例中,所述活塞环基体100的材料可以为铸铁或钢,进一步可以为碳钢或氮化钢,或者还可以为不锈钢等,或者也可以为上述两种及两种以上材料的组合。

48.应当理解的是,本技术的活塞环基体的材料类型并不限于此,而是还可以采用其他本领域熟知或常用的各种活塞环基体材料。

49.在一些实施例中,在所述活塞环基体100上设置有所述过渡层200,所述过渡层200上设置有复合涂层300。具体的,该活塞环包括:

50.活塞环基体100;

51.形成在活塞环基体100上的过渡层200;

52.形成在过渡层200上的复合涂层300,复合涂层300设于过渡层200背离活塞环基体100的一侧。

53.本技术实施例的用于发动机的活塞环,通过采用多体系交替纳米多层结构,可以降低涂层的应力,还可以起到强化作用,提高了硬度,缓解了现有单一涂层高应力、低结合力等问题,还改善了涂层的耐磨性、耐久性。因此,本技术实施例的活塞环具有高硬度、高结合力、高耐磨性,耐久性佳等性能,具有良好的应用前景。

54.根据本技术实施例,单层crn层310的厚度为纳米级,单层crn层310的具体厚度根据可以实际需求在实际应用中进行调整,只要使其保证在纳米级别即可。例如,在一些实施例中,单层crn层的厚度为2nm-900nm。在一些实施例中,单层crn层的厚度为2nm-800nm。在一些实施例中,单层crn层的厚度为50nm-700nm。在一些实施例中,单层crn层的厚度为100nm-600nm。在一些实施例中,单层crn层的厚度例如可以为9nm、10nm、20nm、50nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm等。

55.根据本技术实施例,单层nbn层320的厚度为纳米级,单层nbn层320的具体厚度根据可以实际需求在实际应用中进行调整,只要使其保证在纳米级别即可。例如,在一些实施例中,单层nbn层的厚度为2nm-900nm。在一些实施例中,单层nbn层的厚度为10nm-800nm。在一些实施例中,单层nbn层的厚度为50nm-700nm。在一些实施例中,单层nbn层的厚度为100nm-600nm。在一些实施例中,单层nbn层的厚度例如可以为10nm、13nm、20nm、50nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm等。

56.在复合涂层中,上述单层nbn的厚度和单层crn的厚度可以相同,也可以不同。通过使单层nbn层和单层crn层的厚度设置在上述范围内,有助于提高涂层的抗剥落能力,结合力更好,涂层更稳定、可靠,从而有助于提高活塞环的耐久性。

57.在一些实施例中,所述复合涂层300的厚度为≥50μm。在一些实施例中,所述复合涂层的厚度为50μm-100μm。在一些实施例中,所述复合涂层的厚度为50μm-80μm。在一些实施例中,所述复合涂层的厚度例如可以为50μm、55μm、60μm、65μm、70μm、80μm、90μm、100μm或110μm等。

58.本技术实施例中,由于采用了多层交替分布的crn层和nbn层,使得复合涂层的厚度可以做到更厚,复合涂层的厚度可达到最小50μm的级别,提升了复合涂层的厚度,使得活

塞环不易被磨穿,进而能提高活塞环的耐久性。

59.在满足活塞环的耐久性增强等需求的情况下,上述复合涂层中的crn层310的层数和nbn层320的层数可以根据实际情况灵活调整。示例性的,在一些实施例中,复合涂层由至少两层crn层和nbn层交替构成,进一步,所述复合涂层300由2到10层crn层310和nbn层320交替构成。在一些实施例中,所述复合涂层由2到8层crn层和nbn层交替构成。在一些实施例中,所述复合涂层由2到6层crn层和nbn层交替构成。例如,复合涂层包括1层crn层和1层nbn层,或者复合涂层包括1层crn层和1层nbn层,或者复合涂层包括2层crn层和2层nbn层,或者复合涂层包括3层crn层和3层nbn层,或者复合涂层包括4层crn层和4层nbn层,或者复合涂层包括2层crn层和3层nbn层,或者复合涂层包括3层crn层和2层nbn层等,需要强调的是,本实用新型方案中,crn层和nbn层的多层交替,为每一层crn层或nbn层视为一层,并非crn层和nbn层组合为一层。

60.通过使复合涂层中的具体涂层数量在上述范围内,有助于获得所需厚度的复合涂层,使得活塞环不易被磨穿,提高活塞环的耐久性。

61.在一些实施例中,所述复合涂层300中的crn层310附着于所述过渡层200上,或者所述复合涂层300中的nbn层320附着于所述过渡层200上。也就是,在过渡层上可以先制作crn层,也可以先制作nbn层,crn层或nbn层均可以与过渡层直接接触,本技术对于crn层和nbn层的制作顺序不作限定。由此,方便制作,结构简单,灵活性强。

62.在一些实施例中,所述crn层310为通过物理气相沉积(pvd)形成的crn层;所述nbn层320为通过物理气相沉积形成的nbn层。也即,该crn层可以是通过pvd过程涂覆形成,crn层可以为pvd涂层;该nbn层可以是通过pvd过程涂覆形成,nbn层可以为pvd涂层。例如,在外圆面的过渡层上采用pvd方式形成crn层,再在外圆面的crn层上采用pvd方式形成nbn层,以此类推,最终形成基于crn/nbn的复合涂层。或者,在外圆面的过渡层上采用pvd方式形成nbn层,再在外圆面的nbn层上采用pvd方式形成crn层,以此类推,最终形成基于crn/nbn的复合涂层。通过采用pvd方式形成crn层和nbn层工艺过程简单,容易制作,成本较低,且所形成的crn层和nbn层结合力强,复合涂层的更加牢固、可靠,稳定性好。

63.在一些实施例中,所述过渡层200的厚度为50nm-500nm。在一些实施例中,所述过渡层的厚度为100nm-500nm。在一些实施例中,所述过渡层的厚度为120nm-350nm。在一些实施例中,所述过渡层的厚度例如可以为50nm、8nm、100nm、150nm、200nm、300nm、350nm、400nm、500nm等。

64.在一些实施例中,所述过渡层200可以为氮化层;或者,所述过渡层可以为cr层等。

65.根据本技术实施例,过渡层的类型并不限于此,而是还可以采用其他类型的过渡层,在此不再详细描述。

66.图4显示了本技术实施例提供的活塞环涂层耐久性测试图片,图4中mip290为crn/nbn多层涂层的代号。如图4所示,crn/nbn多层涂层在750加速磨损试验中,50μm最小厚度时的表面,开口没有被磨穿。而在30μm最小涂层厚度时,开口处就出现了磨穿现象。由此表明crn/nbn厚度越大,耐久表现越好。

67.图5显示了本技术实施例提供的活塞环涂层与现有的单一crn涂层的抗剥落能力对比图片,图5中mip230单一crn涂层的代号。如图5所示,相比于现有的单一crn涂层,本技术实施例的活塞环涂层的抗剥落能力大大增强。

68.图6显示了本技术实施例提供的活塞环涂层与现有的单一crn涂层的抗剥落载荷对比图片,图6中mip290为crn/nbn多层涂层的代号,current pvd为单一crn涂层。如图6所示,相比于现有的单一crn涂层,本技术实施例的活塞环涂层的抗剥落能力大大增强。

69.本实用新型未详细说明部分为本领域技术人员公知技术。

70.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。