1.本技术涉及车皮装载检测技术领域,尤其涉及一种车皮超高偏载检测系统。

背景技术:

2.重载火车皮在运行中为了防止物料散落,通常都会限制装车物料高度,其次就是在运行中杜绝车体受力不匀造成损坏,规定了前后偏载的允许范围。

3.目前该领域检测一般有二种方法,一种是使用雷达配合视频采集进行超高检测和偏载检测,第二种就是利用轨道衡定点测量超重和偏载。

4.第一种方法是将雷达采集到的数据和图像二维数据合成后输出,因视频采集受光照、粉尘等环境影响,在恶劣环境中准确度不高。

5.第二种方法是在轨道上安装轨道衡,定点位置用传感器感知车体位置,当车皮到达指定位置后同步测量各个轴重,在进行比较得出数据,缺点是轨道衡价格高,安装维护困难,而且超高无法测量。

技术实现要素:

6.本技术的目的在于克服现有技术的不足,提供一种成本低、准确度和稳定性高,且能够同时检测超高和偏载的车皮超高偏载检测系统。

7.本技术的技术方案提供一种车皮超高偏载检测系统,包括安装在轨道周边的料位检测单元、用于检测车皮首部的第一触发单元和用于检测车皮尾部的第二触发单元,以及与所述料位检测单元、所述第一触发单元和所述第二触发单元通信连接的主控单元;

8.所述料位检测单元安装在所述轨道的正上方,所述第一触发单元和所述第二触发单元安装在所述轨道的旁侧。

9.进一步地,所述第一触发单元为光电开关,包括第一发射装置和第一接收装置,所述第一发射装置和所述第一接收装置分别安装在所述轨道的两侧,所述第一发射装置和所述第一接收装置的连线沿所述轨道的宽度方向。

10.进一步地,所述轨道的两侧各设置有一个第一安装杆,所述第一发射装置安装在一个所述第一安装杆上,所述第一接收装置安装在另一个所述第一安装杆上。

11.进一步地,所述第一安装杆与所述轨道的垂直距离为2-2.5米,所述第一发射装置和所述第一接收装置的安装高度为2.2-2.8米。

12.进一步地,所述第二触发单元为光电开关,包括第二发射装置和第二接收装置,所述第二发射装置和所述第二接收装置分别安装在所述轨道的两侧,所述第二发射装置和所述第二接收装置的连线沿所述轨道的宽度方向。

13.进一步地,所述轨道的两侧各设置有一个第二安装杆,所述第二发射装置安装在一个所述第二安装杆上,所述第二接收装置安装在另一个所述第二安装杆上。

14.进一步地,所述第二安装杆与所述轨道的垂直距离为2-2.5米,所述第二发射装置和所述第二接收装置的安装高度为2.2-2.8米。

15.进一步地,所述料位检测单元包括至少一个激光测距仪,所述激光测距仪高于车皮顶部3-5米。

16.进一步地,还包括安装架,所述安装架横跨轨道的两侧,所述激光测距仪安装在所述安装架的顶部。

17.进一步地,还包括显示单元和警报单元,所述显示单元和所述警报单元分别与所述主控单元通信连接。

18.采用上述技术方案后,具有如下有益效果:

19.在轨道上方设置料位检测装置对料位进行检测,并将料位数据传输至主控单元判断料位是否超高;第一触发单元和第二触发单元分别在车皮首部和尾部经过时被触发,主控单元采集触发时刻的两个料位数据进行比较,根据比较结果判断车皮是否偏载;

20.本技术的结构简单,并且能够同时进行超高和偏载的检测,具有成本低、准确度和稳定性高的优点。

附图说明

21.参见附图,本技术的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本技术的保护范围构成限制。图中:

22.图1是本技术一实施例中车皮超高偏载检测系统中轨道周边设备的示意图;

23.图2是本技术一实施例中车皮超高偏载检测系统中轨道周边设备的俯视示意图;

24.图3是本技术一实施例中车皮超高偏载检测系统中电控设备的硬件结构示意图。

25.附图标记对照表:

26.第一触发单元01、第一发射装置11、第一接收装置12、第二触发单元02、第二发射装置21、第二接收装置22、料位检测单元03、激光测距仪31、主控单元04、显示单元05、警报单元06、第一安装杆07、第二安装杆08、安装架09、轨道010。

具体实施方式

27.下面结合附图来进一步说明本技术的具体实施方式。

28.容易理解,根据本技术的技术方案,在不变更本技术实质精神下,本领域的一般技术人员可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本技术的技术方案的示例性说明,而不应当视为本技术的全部或视为对申请技术方案的限定或限制。

29.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”、“相连”应做广义理解,例如,可以是固定连接,也可以可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个组件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述属于在本

申请中的具体含义。

31.本技术实施例中的车皮超高偏载检测系统,如图1-3所示,包括安装在轨道周边的料位检测单元03、用于检测车皮首部的第一触发单元01和用于检测车皮尾部的第二触发单元02,以及与料位检测单元03、第一触发单元01和第二触发单元02通信连接的主控单元04;

32.料位检测单元03安装在轨道010的正上方,第一触发单元01和第二触发单元02安装在轨道010的旁侧。

33.具体来说,料位检测单元03没间隔设定时间对车皮内的料位进行检测,并将料位数据发送至主控单元04,主控单元04将每个料位数据与超高设定值进行比较,若同一节车皮大于超高设定的料位数据个数大于设定个数,则认为该节车皮的料位超高。

34.沿轨道上车皮的行驶反向,第一触发单元01设置在料位检测单元03的前方,第二触发单元02设置在料位检测单元03的后方。作为一个例子,第一触发单元01设置在料位检测单元03前方40cm,第二触发单元02设置在料位检测单元03后方50cm。

35.第一触发单元01在检测到车皮首部时向主控单元04发送第一触发信号,主控单元04在接收到第一触发信号时记录该时刻料位检测单元03的检测数据作为首部料位数据;第二触发单元02在检测到车皮尾部时向主控单元04发送第二触发信号时记录该时刻料位检测单元03的检测数据作为尾部料位数据;主控单元04将每节车皮的首部料位数据和尾部料位数据相减,若二者的差值超出设定范围,则认为该节车皮出现偏载的情况。

36.主控单元04将在首部料位数据和尾部料位数据之间采集的料位数据认定为同一节车皮的数据,前述判断车皮料位是否超高,则是对这部分数据进行判断。

37.主控单元04可采用plc(可编程逻辑控制器)或单片机等具备数据处理和程序写入和执行的处理器。

38.本技术实施例中的车皮超高偏载检测系统能够持续对车皮料位进行检测,判断料位是否超高,并通过设置第一触发单元01和第二触发单元02,记录首部料位数据和尾部料位数据判断是否偏载,能够同时进行超高和偏载的检测。

39.进一步地,第一触发单元01为光电开关,包括第一发射装置11和第一接收装置12,第一发射装置11和第一接收装置12分别安装在轨道010的两侧,第一发射装置11和第一接收装置12的连线沿轨道010的宽度方向。

40.具体来说,第一发射装置11和第一接收装置12保持在同一高度相对设置,第一发射装置11朝向第一接收装置12发出红外线束,在两节车皮的连接处从第一触发单元01处经过时,第一接收装置12能够接收到第一发射装置11的红外线束,当下一节车皮的首部行驶到第一触发单元01处时,车皮遮挡在第一发射装置11和第一接收装置12之间,第一接收装置12无法接收到红外线束。因此,第一触发单元01在第一接收装置12接收不到红外线束时向主控单元04发出第一触发信号。

41.进一步地,轨道010的两侧各设置有一个第一安装杆07,第一发射装置11安装在一个第一安装杆07上,第一接收装置12安装在另一个第一安装杆07上。

42.两个第一安装杆07对称设置在轨道010的两侧,分别用于安装第一发射装置11和第一接收装置12。第一安装杆07与轨道010的垂直距离为2-2.5米,具体以第一安装杆07到轨道010该侧侧边的垂直距离为准,第一安装杆07和轨道010保持一定距离,能够防止第一安装杆07影响车皮的行驶。第一发射装置11和第一接收装置12的安装高度为2.2-2.8米,以

确保车皮连接处经过时第一接收装置12能够结合接收到红外线束,而车皮经过时能够遮挡在第一发射装置11和第一接收装置12之间。

43.进一步地,第二触发单元02为光电开关,包括第二发射装置21和第二接收装置22,第二发射装置21和第二接收装置22分别安装在轨道010的两侧,第二发射装置21和第二接收装置22的连线沿轨道010的宽度方向。

44.具体来说,第二发射装置21和第二接收装置22保持在同一高度相对设置,第二发射装置21朝向第二接收装置22发出红外线束,在车皮从第二触发单元02处经过时,车皮遮挡在第二发射装置21和第二接收装置22之间,第二接收装置22无法接收到红外线束,当车皮的尾部行驶过第二触发单元02处时,车皮不再遮挡在第二发射装置21和第二接收装置22之间,第二接收装置22能够接收到第二发射装置21的红外线束。因此,第二触发单元02在第二接收装置22开始接收到红外线束时向主控单元04发出第二触发信号。

45.进一步地,轨道010的两侧各设置有一个第二安装杆08,第二发射装置21安装在一个第二安装杆08上,第二接收装置22安装在另一个第二安装杆08上。

46.两个第二安装杆08对称设置在轨道010的两侧,分别用于安装第二发射装置21和第二接收装置22。第二安装杆08与轨道010的垂直距离为2-2.5米,具体以第二安装杆08到轨道010该侧侧边的垂直距离为准,第二安装杆08和轨道010保持一定距离,能够防止第二安装杆08影响车皮的行驶。第二发射装置21和第二接收装置22的安装高度为2.2-2.8米,以确保车皮连接处经过时第二接收装置22能够结合接收到红外线束,而车皮经过时能够遮挡在第二发射装置21和第二接收装置22之间。

47.进一步地,料位检测单元03包括至少一个激光测距仪31,激光测距仪31高于车皮顶部3-5米。

48.本技术实施例中料位检测单元03设置了三个激光测距仪31,三个激光测距仪31安装在同一高度,其激光发射端朝向下方设置。激光测距仪31朝向车皮顶部发射激光,激光被车皮内的物料反射回激光测距仪31,激光测距仪31根据发出激光到接收激光的时间差能够判断料位高度。设置多个激光测距仪31能够扩大检测范围,提高数据精度。

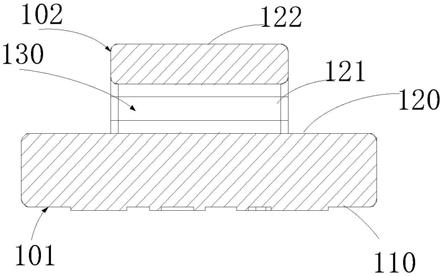

49.进一步地,车皮超高偏载检测系统还包括安装架09,安装架09横跨轨道010的两侧,激光测距仪31安装在安装架09的顶部。

50.具体来说,安装架09呈倒u形,其包括顶杆和垂直连接在顶杆两端的支撑杆,顶杆横跨轨道的两侧,两根支撑杆分别设置在轨道的两侧,用于支撑顶杆,较佳地,支撑杆与轨道010的垂直距离为2-2.5米,以免对火车行驶造成干涉。

51.进一步地,还包括显示单元05和警报单元06,显示单元05和警报单元06分别与主控单元04通信连接。

52.具体来说,显示单元05可以采用液晶显示屏,主控单元04将每节车皮的料位数据和是否超高偏载等信息显示在液晶显示屏上,方便工作人员进行查看。警报单元06可以采用警示灯和/或扬声器,当主控单元04检测到车皮超高或偏载时启动警报,较佳地,警报单元06还可以设置两组,分别用于警示超高和偏载两种情况。

53.本技术实施例中的车皮超高偏载检测系统,其机械结构和控制系统较为简单,能够同时进行超高和偏载的检测;采用激光测距仪检测料位,不易受外界环境影响,稳定性较高;采用光电开关检测车皮首部和尾部,灵敏度较高。

54.以上所述的仅是本技术的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,将分别公开在不同的实施例中的技术方案适当组合而得到的实施方式也包括在本发明的技术范围内,在本技术原理的基础上,还可以做出若干其它变型,也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。