1.本实用新型涉及液体雾化领域,更具体地说,涉及一种高效出雾的雾化器。

背景技术:

2.在雾化器领域,通过发热片通电发热,使得该发热片接触到的液体雾化,雾化的液体随抽吸气流被带出该雾化器。在现有技术中,抽吸气流随使用者的抽吸动作,由安装座的底部进入安装座,并通过发热体和导油体的两侧流出安装座,进入支架和一次性储油部件,并最终溢出雾化器。这种方式虽然也能够实现气溶胶的扩散。但是,其缺陷也是明显的,气溶胶在随抽吸气流分开到发热体和导油体的两侧时,不可避免地会与发热体碰撞,然后分开进入两侧。这些碰撞会使得气溶胶中的一部分出现冷凝的情况,重新变回液体,这种情况会使得同等条件下雾化器的出雾量较小。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述由于气流通道存在转向而导致气溶胶在其中与部件正面碰撞而导致的冷凝和出雾量小的缺陷,提供一种气溶胶在传输过程中不会出现冷凝,同等条件下出雾量较大的一种高效出雾的雾化器。

4.本实用新型解决其技术问题所采用的技术方案是:构造一种雾化器,包括安装座、发热体、导油体、支架和储油部件,所述发热体、导油体和支架相邻地放置在所述安装座上,所述储油部件套接在所述安装座上,将所述发热体、导油体和所述支架容纳在其中并固定在所述安装座和储油部件之间;所述支架设有进油通道,所述进油通道用于将所述储油部件的内腔内的雾化液提供给所述导油体,所述发热体通电后通过发热将所述导油体的雾化液加热雾化形成气溶胶;所述发热体、导油体和支架上均设置有形成气流通道的结构,所述结构在垂直投影方向上相互重叠并连接在一起形成直通气道,使所述气溶胶能随抽吸气流由所述储油部件的抽吸气流通道流出,所述直通气道使得气流在其中传输时没有拐角,以减少气溶胶的冷凝情况。。

5.更进一步地,所述直通气道为中心直通气道,位于所述发热体、导油体、支架的几何中心位置。

6.更进一步地,所述中心直通气道的截面形状包括圆形、椭圆形或方形。

7.更进一步地,所述发热片包括发热部和连接到发热部端部的固定部,所述发热部上设置有构成气流通道的结构。

8.更进一步地,所述发热部由网状结构、条状结构或镂空结构构成。

9.更进一步地,所述网状结构中央还设置有大于网状结构通孔的第一通孔。

10.更进一步地,所述直通气道与所述抽吸气流通道直线连通。

11.更进一步地,所述发热体还包括支撑片,所述支撑片设置在所述发热片的下方,用于支撑所述发热片,使其能够承受安装或组合过程中的安装应力而不会导致发热片变形;所述支撑片还设置有贯穿其顶面和底面的、便于抽吸气流通过的镂空部分;,所述镂空部分

构成所述直通气道的一部分。

12.更进一步地,所述支撑片包括致密性陶瓷基体;所述发热片通过焊接、烧结或粘接连接在所述支撑片表面或内部。

13.更进一步地,所述导油体为具有相同形状的、具有储油能力的多层织物叠加在一起而形成具有设定的厚度,所述导油体中心部分设置有构成所述直通气道的中心导孔。

14.更进一步地,所述抽吸气流通道设置在所述储油部件的中心位置,所述抽吸气流通道与所述直通气道直线连通。

15.更进一步地,所述抽吸气流由所述安装座底端进入所述安装座内,经过所述直通气道进入所述储油空间的抽吸气流通道。

16.更进一步地,所述安装座顶部的在与所述发热体位置对应的位置形成凹陷空间用于缓存所述气溶胶。

17.更进一步地,还包括密封件,所述密封件设置在所述储油部件和所述支架之间,使得经过所述支架引导的液体不会外泄。

18.实施本实用新型的一种雾化器,具有以下有益效果:由于在雾化器中多个需要通过气溶胶的部件中设置对应的结构,使得这些部件在装配形成雾化器的同时,形成一个供气溶胶直接通过的直通气道,该直通气道的存在使得雾化的气溶胶在随抽吸气流移动的过程中,基本上不会由于传输途径的变化而与部件产生正面的碰撞,不仅减少了因为碰撞而出现的气溶胶冷凝现象,也使得在同等条件下(例如,相同的抽吸力度)该雾化器的出雾量较多。因此,其气溶胶在传输过程中不会出现冷凝,同等条件下出雾量较大。

附图说明

19.图1是本实用新型一种雾化器实施例中该雾化器的剖面结构示意图;

20.图2是图1中安装座部分的放大图;

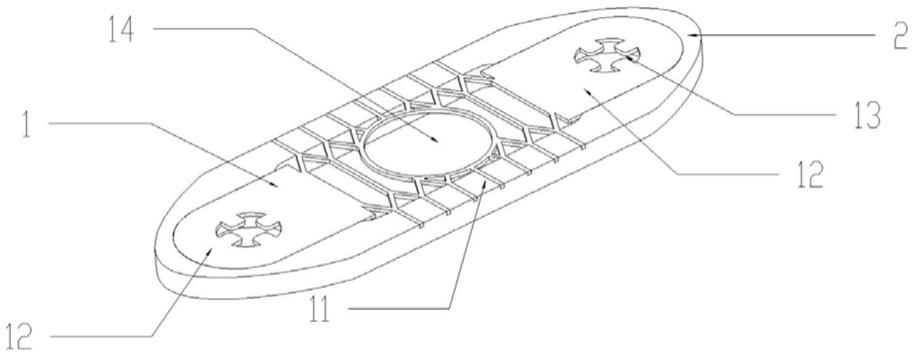

21.图3是所述实施例中发热体正面的结构示意图;

22.图4是所述实施例中发热体背面的结构示意图。

23.附图符号说明

24.发热体1支撑体2安装座3导油体4支架5储油部件6

25.气流通道7发热部11固定部12固定孔13第一通孔14镂空

26.部分21第二通孔22雾化空间31安装座气流通道32

27.中心导孔41气流通孔51抽吸气流通道61

具体实施方式

28.下面将结合附图对本实用新型实施例作进一步说明。

29.如图1和图2所示,在本实用新型的一种雾化器实施例中,该雾化器包括安装座3、发热体(包括发热片1和支撑片2)、导油体4、支架5和储油部件6,所述发热体、导油体4和支架5相邻地重叠放置,并设置在所述安装座3上,具体而言,所述支架5将相邻放置的发热体和导油体4覆盖在其放置的安装座3的顶面上,所述发热体可以位于所述导油体4的下方,也可以位于所述导油体4的上方;所述储油部件6套接在所述安装座3上,将所述发热体、导油体4和所述支架5容纳在其中并固定在所述安装座3和储油部件6之间,所述储油部件6中的

液体通过所述支架5(支架5上设置有导油通道,例如导油孔)和导油体4被引导到所述发热体上,所述发热体通电后将其上的液体加热雾化在所述安装座3的雾化空间31中,所述安装座3与所述储油部件6设置有相通的气流通道,所述雾化空间31中的气溶胶随抽吸气流由所述储油部件6流出,所述雾化空间31、发热体、导油体4和支架5上均设置有形成气流通道的结构,所述结构在垂直投影方向上相互重叠并连接在一起,在所述雾化空间31和所述储油部件6之间形成气流通道7;所述气流通道7为直通气道,所述直通气道使得气流在其中传输时没有拐角,且所述直通气道与抽吸气流通道61直线连通且没有拐角,使得气流在其中传输时不会与部件发生正面的碰撞,以减少气溶胶的冷凝情况。也就是说,在本实施例,通过在上述发热体、导油体4和支架5上设置对应的结构,这些对应的结构在这些部件装配在一起的时候,构成一个直通的气流通道7,该气流通道7的位置和雾化空间31的位置以及储油部件6中存在的抽吸气流通道61的位置对应,使得当抽吸气流出现时,雾化空间31中雾化了的气溶胶能够随抽吸气流直接地通过上述气流通道和储油空间的抽吸气流通道61流出,使得在该雾化器中,一旦液体被加热形成气溶胶,其在流出或传输的过程中就基本不会与部件或结构产生正面碰撞,使得气溶胶重新冷凝的机会大大减少,所以该雾化器在同等条件下的出雾量较大。

30.在本实施例中,所述直通气道为中心直通气道,即构成所述直通气道的结构均位于其所在部件的几何中心位置,且这些几何中心位置在雾化器部件的装配过程中对齐。所述中心直通气道的截面形状包括圆形、椭圆形或方形,优选为圆形或者椭圆形。截面形状的选择是以增大传输数量和减小气流与部件的正面碰撞为基础的。也就是说,在本实施例中,也可以在选择一种截面形状时,使得所有部件的构成气流通道7的结构都设计为这种形状。

31.在本实施例中,如图1所示,所述储油部件6的中心位置设置有贯穿所述储油部件的抽吸气流通道61,所述支架5顶部设置有气流通孔51(请参见图2),所述气流通孔51构成中心直通气道的一部分(即气流通孔51是前述气流通道7的一部分);安装后的储油部件6的抽吸气流通道61与所述支架5的气流通孔51连通。如图2所示,在上述气流通孔51的下方,是所述导油体4,所述导油体4为具有相同形状的、具有储油能力的多层织物叠加在一起而形成,具有设定的厚度,所述导油体4的几何中心部分设置有构成直通气道的中心导孔41。换句话说,导油体4的中心导孔41与上述气流通孔51对齐,同样地,该中心导孔41也是上述气流通道7的一部分。

32.图3和图4示出了本实施例中发热体的结构,所述发热体包括发热片1和支撑片2,所述发热片1放置在所述支撑片2的上方,所述支撑片2用于对所述发热片1做刚性支撑,以防止所述发热片1在外力(通常是在装配构成中产生的装配应力或装配完成后其他部件对发热片1的作用力)的作用下变形;所述支撑片2还设置有贯穿其顶面和底面的、便于抽吸气流通过的镂空部分21,该镂空部分21构成直通气道的一部分;所述发热片1包括固定部12和发热部11,所述发热部11用于在所述发热片1通电时产生热量,所述固定部12用于与其他部件连接(例如,为发热部供电的电极等等)。在本实施例中,上述发热部11的形状可以包括网状结构、条状结构或镂空的通孔等等。图3和图4中以发热部11为网状结构为例,说明了发热部的结构和发热片的结构。如图中所示,发热部11的形状为网状结构,所述网状结构与所述镂空部分21重叠。在本实施例中,所述网状结构的中央还设置有大于网状结构通孔的第一通孔14,所述第一通孔14位于所述镂空部分21的上方。这样,通过镂空部分21的空气和气溶

胶就能够直接通过上述第一通孔14而进入到发热片1的上方,带动气溶胶到吸嘴,进一步提高了雾化液在上述发热片1上的雾化效率。

33.在本实施例中,所述支撑片2由致密性陶瓷基体构成,致密性陶瓷基体的特性使得支撑片2除了上述镂空部分21外,其余部分并不会透气或透油。而所述发热片1通过焊接、烧结或粘接连接在所述支撑片1的表面。例如,可以将发热片1嵌入或放置在未烧结的陶瓷基体表面,然后烧结,使二者结合在一起;也可以在已经成型的支撑片2上使用胶黏剂,将发热片1粘接在支撑片2上。不管采用那种方式将上述发热片1和支撑片2结合在一起,上述镂空部分21和网状结构或第一通孔14的位置都需要对齐。一般来讲,上述镂空部分21位于上述支撑片2中央,而第一通孔14则位于上述镂空部分21的中央。为了实现气溶胶随抽吸气流的流动,上述镂空部分21和第一通孔14还与上述雾化空间31和构成气流通道7的导油体4的中心导孔41对准。

34.如图3和图4所示,在本实施例中,上述支撑片2和发热片1均具有长条形的外形,即支撑片2和发热片1均具有较长的长度和较小的宽度,在将上述发热片1放置到上述支撑片2上时,二者的长度方向是一致的。由于发热体1的结构是发热部11处于其长度方向的中间位置,所述,在上述支撑体2中,其镂空部分21也处于该支撑片2的长度方向的中心位置,也就是说,所述镂空部分21沿所述支撑片2的长度方向设置,且处于其中间位置;所述镂空部分21的宽度小于所述支撑片2的宽度,也就是说,上述镂空部分21的宽度方向上具有两个边沿,该边沿作为支撑体2的一部分存在。

35.在本实施例中,所述发热部11的宽度大于所述支撑片2对应部分的宽度,当上述发热片1放置到上述支撑片2上时,所述发热部11的边沿向下折弯以夹持或嵌入所述支撑片2的侧面。这样设置的好处,一方面可以使得上述发热片1和支撑片2之间的位置关系确定,使得在加工或装配过程中,上述发热片1不会移动,从而使得上述发热部11或第一通孔14与上述镂空部分21对准,便于气溶胶和空气的流动;另外一方面,也使得上述发热片1在支撑片2上能够得到多个方向的支撑,进一步较强二者之间的连接,使得二者之间的连接更加稳固。在本实施例中,所述发热片1的固定部还包括两个固定部12,所述发热部11位于所述两个固定部12之间,所述发热部11的长度方向上的两端分别与所述两个固定部12连接,所述发热部11的宽度方向上的两端向下折弯包围住上述支撑片2的侧面。所述两个固定部12上分别设置有固定孔13,所述支撑片2的对应位置上设置有第二通孔22(请参见图4),在本实施例中,上述发热片1和电源之间的连接是通过电极实现的,电极穿过安装座3(请参见图2)的底面和顶面,进入上述第二通孔22,与上述发热片1的底面相接触,但是,这样的接触并不可靠,于是,使用固定螺钉通过所述电极安装孔13和所述第二通孔22并与位于所述发热片1下方的电极连接,当上述固定螺钉牢固连接在上述电极末端(与发热片1接触的一端)上时,就实现所述发热片1的固定部12与电极的连接,从而实现了通过电极连接电源和发热片1的功能。或者是通过焊接或者铆接的方式将电极与发热片的固定部电连接。

36.在本实施例中,上述支撑片2上的镂空部分21和发热片1上的第一通孔14同样是上述直通气道的一部分,总体上来看,当抽吸动作施加于该雾化器时,抽吸气流由所述安装座3底端进入所述安装座3内,并经过安装座气流通道32进入到上述雾化空间31,之后依次经过所述雾化空间31、所述镂空部分21、所述第一通孔14、所述中心导孔41和所述气流通孔51进入所述储油空间6的抽吸气流通道61。于是,上述所述镂空部分21、所述第一通孔14、所述

中心导孔41和所述气流通孔51共同形成上述气流通道7(即,直通气道)。在本实施例中,所述雾化空间31是一个设置在所述安装座3顶部的、与所述发热体位置对应的一个向下凹入的凹陷空间。

37.此外,在本实施例中,为了防止储油空间6中的雾化液泄露到该雾化器外,该雾化器还包括密封件9,请参见图2;所述密封件9包括两个部分,分别设置在所述储油部件6和所述支架5之间,具体来讲是分别设置在所述储油部件6和所述支架5的顶面以及所述支架6的侧壁之间,使得上述储油部件6中的雾化液不会外泄。

38.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。