1.本发明涉及薄膜的技术领域,具体为一种聚酰亚胺复合铝箔及其制备方法。

背景技术:

2.聚酰亚胺,是综合性能最佳的有机高分子材料之一,其耐高温达四百摄氏度以上,长期使用温度范围零下两百摄氏度至三百摄氏度,部分无明显熔点,高绝缘性能,根据重复单元的化学结构,聚酰亚胺可以分为脂肪族、半芳香族和芳香族聚酰亚胺三种,根据链间相互作用力,可分为交联型和非交联型,聚酰亚胺是指主链上含有酰亚胺环的一类聚合物,其中以含有酞酰亚胺结构的聚合物最为重要,聚酰亚胺作为一种特种工程材料,已广泛应用在航空、航天、微电子、纳米、液晶、分离膜以及激光等领域。

3.随着科技技术的不断发在,尤其是航天航空技术的不断发展,对耐高温、抗静电以及防辐射的密封材料提出了更高的要求,目前的工业上广泛应用的聚酰亚胺复合铝箔存在抗静电、耐高温、防辐射效果差的问题,需要改进。

技术实现要素:

4.本发明的目的在于提供一种聚酰亚胺复合铝箔及其制备方法,以解决上述背景技术中提出的抗静电、耐高温、防辐射效果差的问题。

5.为实现上述目的,本发明提供如下技术方案:一种聚酰亚胺复合铝箔,包括本体,所述本体包括软性铝箔,在所述软性铝箔的上下均设置有一层聚酰亚胺薄膜层,在上层聚酰亚胺薄膜层的上方设置有一层抗静电层,在下层的聚酰亚胺薄膜层下方以及抗静电层的上方均设置有一层防辐射层,所述本体表面通过浸泡在耐高温复合液体膜内并进行固化构成最终的成品。

6.进一步,作为优选,提高防炫光效果,在所述防辐射层的上方设置有一层防眩光涂层,所述防眩光涂层是由胶粘剂层和嵌设在所述胶粘剂层上的玻璃珠构成的。

7.进一步,作为优选,所述本体的厚度为30-45μm。

8.进一步,作为优选,上层的聚酰亚胺薄膜层上设置有一层玻璃纤维层。

9.进一步,作为优选,所述玻璃珠的粒径为0.1-5μm。

10.进一步,作为优选,提高防腐性,所述软性铝箔的表面涂覆有一层防锈层。

11.进一步,作为优选,所述防锈层的厚度为1-3μm。

12.本发明还公开了一种聚酰亚胺复合铝箔的制备方法,其特征在于:具体包括以下步骤:

13.s1、首先根据要求切割出软性铝箔的尺寸;

14.s2、在铝箔上下均镀膜一层聚酰亚胺薄膜层;

15.s3、在上层聚酰亚胺薄膜层的上方涂覆一层抗静电层;

16.s4、在下层的聚酰亚胺薄膜层的下方以及抗静电层的上方涂覆一层防辐射层构成半成品;

17.s5、将半成品表面通过浸泡在耐高温复合液体膜内并进行固化最终构成成品。

18.进一步,所述步骤s5中的固化时间为10-20分钟。

19.进一步,所述步骤s2中的镀膜方式采用磁控溅射式镀膜方法进行镀膜。

20.与现有技术相比,本发明的有益效果如下:首先根据要求切割出软性铝箔2的尺寸;然后在铝箔上下均镀膜一层聚酰亚胺薄膜层3;再在上层聚酰亚胺薄膜层3的上方涂覆一层抗静电层4;再然后在所述软性铝箔2的下方以及抗静电层4的上方涂覆一层防辐射层5构成半成品,最后将半成品表面通过浸泡在耐高温复合液体膜内并进行固化最终构成成品,本发明与现有的普通聚酰亚胺复合铝箔进行对比发现本发明的抗静电性、耐高温性相比比现有的普通聚酰亚胺镀铝膜高出两倍,同时现有产品不具备防辐射性,而发明具有该功能,因此通过本发明能够进一步提高成品的抗静电性、耐高温性同时具备防辐射性。

附图说明

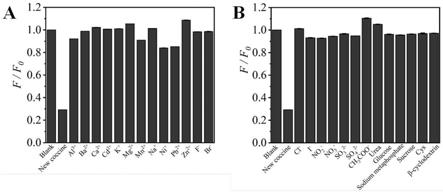

21.图1为实施例1中一种聚酰亚胺复合铝箔的截面示意图;

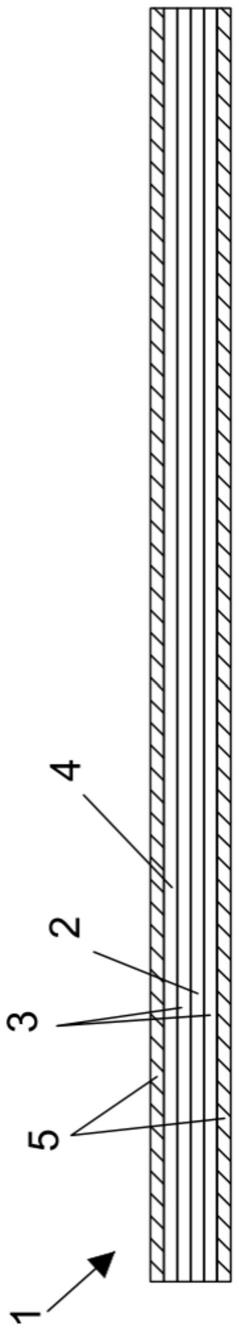

22.图2为实施例3中一种聚酰亚胺复合铝箔的截面示意图;

23.图3为实施例4中一种聚酰亚胺复合铝箔的截面示意图;

24.图4为实施例5中一种聚酰亚胺复合铝箔的截面示意图。

25.图中:本体1、软性铝箔2、聚酰亚胺薄膜层3、抗静电层4、防辐射层5、防眩光涂层6、玻璃纤维层7、防锈层8。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

29.实施例1:

30.请参阅图1,本发明提供的一种实施例:一种聚酰亚胺复合铝箔,包括本体1,所述本体1包括软性铝箔2,在所述软性铝箔2的上下均设置有一层聚酰亚胺薄膜层3,在上层聚酰亚胺薄膜层3的上方设置有一层抗静电层4,在所述下层的聚酰亚胺薄膜层3的下方以及抗静电层4的上方均设置有一层防辐射层5,所述本体1表面通过浸泡在耐高温复合液体膜

内并进行固化构成最终的成品。

31.本实施例还公开了一种聚酰亚胺复合铝箔的制备方法,其特征在于:具体包括以下步骤:

32.s1、首先根据要求切割出软性铝箔2的尺寸;

33.s2、在铝箔上下均镀膜一层聚酰亚胺薄膜层3;

34.s3、在上层聚酰亚胺薄膜层3的上方涂覆一层抗静电层4;

35.s4、在下层的聚酰亚胺薄膜层3的下方以及抗静电层4的上方涂覆一层防辐射层5构成半成品;

36.s5、将半成品表面通过浸泡在耐高温复合液体膜内并进行固化最终构成成品。

37.进一步,所述步骤s5中的固化时间为10-20分钟。

38.进一步,所述步骤s2中的镀膜方式采用磁控溅射式镀膜方法进行镀膜。本发明加工时,首先根据要求切割出软性铝箔2的尺寸;然后在铝箔上下均镀膜一层聚酰亚胺薄膜层3;再在上层聚酰亚胺薄膜层3的上方涂覆一层抗静电层4;再然后在下层的聚酰亚胺薄膜层3下方以及抗静电层4的上方涂覆一层防辐射层5构成半成品,最后将半成品表面通过浸泡在耐高温复合液体膜内并进行固化最终构成成品,因此最终成品的一种聚酰亚胺复合铝箔具有高抗静电性、耐高温性和防辐射性能。

39.通过实验证明,将本实施例的成品与现有的普通聚酰亚胺复合铝箔进行对比发现本发明的抗静电性、耐高温性相比比现有的普通聚酰亚胺镀铝膜高出两倍,同时现有产品不具备防辐射性,而发明具有该功能,因此通过本发明能够进一步提高成品的抗静电性、耐高温性同时具备防辐射性。

40.实施例2:

41.本发明提供的一种实施例:一种聚酰亚胺复合铝箔,本实施例的大致结构与实施例1相同,不同的是,所述本体1的厚度为33μm。

42.实施例3:

43.请参阅图2,本发明提供的一种实施例:一种聚酰亚胺复合铝箔,包括本体1,所述本体1包括软性铝箔2,在所述软性铝箔2的上下均设置有一层聚酰亚胺薄膜层3,在上层聚酰亚胺薄膜层3的上方设置有一层抗静电层4,在下层的聚酰亚胺薄膜层3的下方以及抗静电层4的上方均设置有一层防辐射层5,所述本体1表面通过浸泡在耐高温复合液体膜内并进行固化构成最终的成品。

44.进一步,作为优选,提高防炫光效果,在所述防辐射层5的上方设置有一层防眩光涂层6,所述防眩光涂层6是由胶粘剂层和嵌设在所述胶粘剂层上的玻璃珠构成的。

45.进一步,作为优选,所述本体1的厚度为30-45μm,本实施例中所述的本体1的厚度为40μm。

46.进一步,作为优选,所述玻璃珠的粒径为0.1-5μm。在本实施例中所述的玻璃珠的粒径为2μm,通过设置防眩光涂层6提高防眩晕效果。

47.实施例4:

48.请参阅图3,本发明提供的一种实施例:一种聚酰亚胺复合铝箔,本实施例的大致结构与实施例3相同,不同的是,进一步,作为优选,所述本体1的厚度为30-45μm。本实施例中所述本体1的厚度为35μm。同时进一步,作为优选,上层的聚酰亚胺薄膜层3上设置有一层

玻璃纤维层7,通过设置玻璃纤维层7提高整体强度。

49.实施例5:

50.请参阅图4,本发明提供的一种实施例:一种聚酰亚胺复合铝箔,本实施例的大致结构与实施例4相同,不同的是,进一步,作为优选,提高防腐性,所述软性铝箔2的表面涂覆有一层防锈层8。

51.进一步,作为优选,所述防锈层8的厚度为1-3μm,本实施例中所述的防锈层8的厚度为2μm,进一步提高防锈效果。

52.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。