1.本发明涉及相变蓄能技术领域,具体涉及一种相变储能材料及其制备方法。

背景技术:

2.潜热储能又称相变储能,是一种利用材料在相变时吸热或释热来进行储能或释能的高新储能技术。潜热储能可以解决能源供需时间和空间上的不平衡问题,是现阶段极具应用前景的储能方式之一,在太阳能利用、冷链物流、建筑节能、电力“移峰填谷”、工业废热回收利用等领域均有应用。

3.相变材料是潜热储能技术的核心,其性能直接关系到热能利用效率。相变材料在实际应用中要想保证能源高效利用,其相变温度要与应用环境温度相一致,但由于相变材料种类有限且单一相变材料的熔点固定,往往容易出现应用温度和相变温度不一致的问题。无机水合盐(例如:十二水合硫酸铝盐,相变温度范围为91℃~94℃,相变焓值约250kj/kg,是极具应用前景的一类无机水合盐)是典型的固

‑

液相变材料,熔点大多处于0℃~150℃之间,具有相变温度合适、储能密度较高、成本低廉等优点,备受关注。然而,无机水合盐易出现“过冷”、“相分离”、“液相泄漏”、“热导率较低”等问题,且储热性能会随着循环次数增加而变差,应用推广受到了很大限制。

技术实现要素:

4.本发明的目的在于提供一种相变储能材料及其制备方法。

5.本发明所采取的技术方案是:

6.一种相变储能材料,其包括以下质量份的组分:

7.水合硫酸铝盐:50份~65份;

8.赤藓糖醇:35份~50份;

9.膨胀石墨:5份~20份;

10.水合硫酸铝盐和赤藓糖醇合计100份。

11.优选的,所述水合硫酸铝盐为十二水硫酸铝钾、十二水硫酸铝铵、十八水硫酸铝中的至少一种。

12.优选的,所述膨胀石墨(eg)的粒径≤25μm,膨胀率≥99%。

13.优选的,所述膨胀石墨进行过干燥处理。

14.进一步优选的,所述膨胀石墨在60℃~100℃下进行过4h~10h的干燥处理。

15.上述相变储能材料的制备方法包括以下步骤:

16.1)将水合硫酸铝盐和赤藓糖醇混合后加热至完全熔化,得到熔融混合物;

17.2)将膨胀石墨加入熔融混合物中,进行混合,即得相变储能材料。

18.优选的,步骤1)所述混合的方式为机械搅拌,搅拌速度为300r/min~500r/min。

19.优选的,步骤1)所述加热在85℃~95℃下进行,加热时间为1h~2h。

20.优选的,步骤2)所述混合在85℃~95℃下进行,混合时间为6h~8h。

21.优选的,步骤2)所述混合的方式为间歇式机械搅拌,每搅拌5min~30min后停止搅拌1h~2h,搅拌速度为300r/min~500r/min。

22.优选的,步骤2)所述混合在抽真空条件下进行。

23.本发明的有益效果是:本发明的相变储能材料具有相变焓值高、过冷度小、无相分离、热导率较高等优点,且成本低廉、原料绿色安全、制备条件温和、操作简单,可以用于清洁供暖、工业废余热回收和太阳能光热转化等领域。

24.具体来说:

25.1)本发明的相变储能材料具有可控的相变温度,相变温度范围为70℃~75℃,能够满足不同的应用温度需求;

26.2)本发明的相变储能材料的相变焓值高,相变焓值为188.0kj/kg~235.0kj/kg,热导率较高,热导率为2.650w/(m

·

k)~10.960w/(m

·

k);

27.3)本发明的相变储能材料中添加有膨胀石墨,其具有多孔结构,可以通过物理作用吸附相变材料水合硫酸铝盐和赤藓糖醇,防止相变过程中材料发生液漏,使得到的相变储能材料在80℃~90℃下均表现出良好的防液漏效果,液漏率低至0.02%;

28.4)本发明的相变储能材料中添加有膨胀石墨,其可以作为成核位点在结晶过程中加速晶体成核过程,从而可以降低得到的相变储能材料的过冷度;

29.5)本发明的相变储能材料中添加有赤藓糖醇,其可以解决膨胀石墨亲水性较弱、对水合硫酸铝盐吸附性不佳的问题,避免了相分离,增加了膨胀石墨对水合硫酸铝盐的吸附效果,更有效地防止了液漏。

附图说明

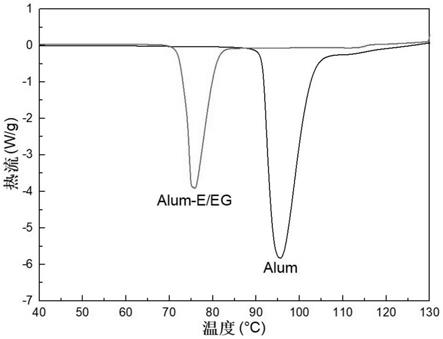

30.图1为实施例1的相变储能材料和十二水硫酸铝钾的单向差示扫描量热图。

31.图2为实施例2的相变储能材料的单向差示扫描量热图。

32.图3为实施例3的相变储能材料的单向差示扫描量热图。

33.图4为实施例4的相变储能材料和十二水合硫酸铝铵的单向差示扫描量热图。

34.图5为实施例5的相变储能材料的单向差示扫描量热图。

35.图6为实施例6的相变储能材料的单向差示扫描量热图。

具体实施方式

36.下面结合具体实施例对本发明作进一步的解释和说明。

37.实施例1:

38.一种相变储能材料,其制备方法包括以下步骤:

39.1)将19.5g的十二水硫酸铝钾和10.5g的赤藓糖醇加入密封玻璃瓶中,搅拌均匀,再升温至90℃恒温搅拌2h,搅拌速度控制在500r/min,得到熔融混合物;

40.2)将4.5g粒径为25μm、膨胀率为99%的膨胀石墨80℃干燥6h后加入熔融混合物中,抽真空条件下90℃恒温搅拌8h,搅拌的方式为间歇式机械搅拌,每次搅拌5min后停止搅拌2h,搅拌速度控制在500r/min,室温冷却,即得相变储能材料。

41.性能测试:

42.1)本实施例的相变储能材料(记为alum

‑

e/eg)和十二水硫酸铝钾(记为alum)的单

向差示扫描量热图如图1所示。

43.由图1可知:本实施例的相变储能材料的相变温度为73.33℃,相变焓值为233.6kj/kg,热导率为8.360w/(m

·

k),而十二水硫酸铝钾的相变温度为91.44℃,相变焓值为246.38kj/kg,热导率为0.550w/(m

·

k)。

44.2)将本实施例的相变储能材料用模具压制成直径3cm的饼状,再放在滤纸上置于玻璃瓶中,密封,置于烘箱中分别于90℃和80℃下恒温8h,称量计算得到液漏率分别为0.59%和0.02%。

45.实施例2:

46.一种相变储能材料,其制备方法包括以下步骤:

47.1)将16.5g的十二水硫酸铝钾和13.5g的赤藓糖醇加入密封玻璃瓶中,搅拌均匀,再升温至90℃恒温搅拌2h,搅拌速度控制在500r/min,得到熔融混合物;

48.2)将3.0g粒径为25μm、膨胀率为99%的膨胀石墨80℃干燥6h后加入熔融混合物中,抽真空条件下90℃恒温搅拌8h,搅拌的方式为间歇式机械搅拌,每次搅拌10min后停止搅拌1h,搅拌速度控制在500r/min,室温冷却,即得相变储能材料。

49.性能测试:

50.本实施例的相变储能材料的单向差示扫描量热图如图2所示。

51.由图2可知:本实施例的相变储能材料的相变温度为72.31℃,相变焓值为232.0kj/kg,热导率为6.386w/(m

·

k)。

52.实施例3:

53.一种相变储能材料,其制备方法包括以下步骤:

54.1)将18.0g的十二水硫酸铝钾和12.0g的赤藓糖醇加入密封玻璃瓶中,搅拌均匀,再升温至90℃恒温搅拌1.5h,搅拌速度控制在500r/min,得到熔融混合物;

55.2)将6.0g粒径为25μm、膨胀率为99%的膨胀石墨80℃干燥6h后加入熔融混合物中,抽真空条件下90℃恒温搅拌6h,搅拌的方式为间歇式机械搅拌,每次搅拌5min后停止搅拌1.5h,搅拌速度控制在500r/min,室温冷却,即得相变储能材料。

56.性能测试:

57.本实施例的相变储能材料的单向差示扫描量热图如图3所示。

58.由图3可知:本实施例的相变储能材料的相变温度为72.19℃,相变焓值为208.1kj/kg,热导率为10.960w/(m

·

k)。

59.综合实施例1~3可知:实施例1~3的相变储能材料的相变温度低至72.19℃,低于十二水硫酸铝钾的91.44℃,且相变焓值高,能够充分拓展其应用领域,且热导率均远高于十二水硫酸铝钾,蓄/放热速率快。

60.实施例4:

61.一种相变储能材料,其制备方法包括以下步骤:

62.1)将18.9g的十二水硫酸铝铵和11.1g的赤藓糖醇加入密封玻璃瓶中,搅拌均匀,再升温至85℃恒温搅拌2h,搅拌速度控制在500r/min,得到熔融混合物;

63.2)将1.5g粒径为25μm、膨胀率为99%的膨胀石墨80℃干燥6h后加入熔融混合物中,抽真空条件下85℃恒温搅拌6h,搅拌的方式为间歇式机械搅拌,每次搅拌10min后停止搅拌1h,搅拌速度控制在500r/min,室温冷却,即得相变储能材料。

64.性能测试:

65.本实施例的相变储能材料(记为aas

‑

e/eg)和十二水硫酸铝铵(记为aas)的单向差示扫描量热图如图4所示。

66.由图4可知:本实施例的相变储能材料的相变温度为71.93℃,相变焓值为235.0kj/kg,热导率为2.650w/(m

·

k),而十二水硫酸铝铵的相变温度为94.69℃,相变焓值为275.8kj/kg,热导率为0.550w/(m

·

k)。

67.实施例5:

68.一种相变储能材料,其制备方法包括以下步骤:

69.1)将18.9g的十二水硫酸铝铵和11.1g的赤藓糖醇加入密封玻璃瓶中,搅拌均匀,再升温至90℃恒温搅拌2h,搅拌速度控制在500r/min,得到熔融混合物;

70.2)将4.5g粒径为25μm、膨胀率为99%的膨胀石墨80℃干燥6h后加入熔融混合物中,抽真空条件下85℃恒温搅拌8h,搅拌的方式为间歇式机械搅拌,每次搅拌5min后停止搅拌1.5h,搅拌速度控制在500r/min,室温冷却,即得相变储能材料。

71.性能测试:

72.1)本实施例的相变储能材料的单向差示扫描量热图如图5所示。

73.由图5可知:本实施例的相变储能材料的相变温度为70.62℃,相变焓值为188.0kj/kg,热导率为10.671w/(m

·

k)。

74.2)将本实施例的相变储能材料用模具压制成直径3cm的饼状,再放在滤纸上置于玻璃瓶中,密封,置于烘箱中80℃下恒温8h,称量计算得到液漏率为0.08%。

75.实施例6:

76.一种相变储能材料,其制备方法包括以下步骤:

77.1)将19.5g的十二水硫酸铝铵和10.5g的赤藓糖醇加入密封玻璃瓶中,搅拌均匀,再升温至90℃恒温搅拌1.5h,搅拌速度控制在500r/min,得到熔融混合物;

78.2)将4.5g粒径为25μm、膨胀率为99%的膨胀石墨80℃干燥6h后加入熔融混合物中,抽真空条件下85℃恒温搅拌8h,搅拌的方式为间歇式机械搅拌,每次搅拌10min后停止搅拌1h,搅拌速度控制在500r/min,室温冷却,即得相变储能材料。

79.性能测试:

80.本实施例的相变储能材料的单向差示扫描量热图如图6所示。

81.由图6可知:本实施例的相变储能材料的相变温度为72.21℃,相变焓值为213.5kj/kg,热导率为5.569w/(m

·

k)。

82.综合实施例4~6可知:实施例4~6的相变储能材料的相变温度低至70.62℃,低于十二水硫酸铝铵的94.69℃,且相变焓值高,能够充分拓展其应用领域,且热导率均远高于十二水硫酸铝铵,蓄/放热速率快。

83.对比例1:

84.一种相变材料,其为ba(oh)2·

8h2o

‑

kcl/eg(相变材料中ba(oh)2·

8h2o

‑

kcl的质量百分含量为80%,ba(oh)2·

8h2o和kcl的质量比为90:10)。

85.经测试,ba(oh)2·

8h2o

‑

kcl/eg的相变温度为66.32℃,相变焓值为175.3kj/kg。

86.对比例2:

87.一种相变材料,其为ba(oh)2·

8h2o

‑

kno3/eg(相变材料中ba(oh)2·

8h2o

‑

kno3的质

量百分含量为95%,ba(oh)2·

8h2o和kno3的质量比为88:12)。

88.经测试,ba(oh)2·

8h2o

‑

kno3/eg的相变温度为66.42℃,相变焓值为201.6kj/kg。

89.对比例3:

90.一种相变材料,其为kal(so4)2·

12h2o

‑

尿素/eg(相变材料中kal(so4)2·

12h2o

‑

尿素的质量百分含量为70%,kal(so4)2·

12h2o和尿素的质量比为98:2)。

91.经测试,kal(so4)2·

12h2o

‑

尿素/eg的相变温度为78.15℃,相变焓值为135.3kj/kg。

92.对比例4:

93.一种相变材料,其为kal(so4)2·

12h2o

‑

丙氨酸/eg(相变材料中kal(so4)2·

12h2o

‑

丙氨酸的质量百分含量为90%,kal(so4)2·

12h2o和丙氨酸的质量比为90:10)。

94.经测试,kal(so4)2·

12h2o

‑

丙氨酸/eg的相变温度为75.50℃,相变焓值为123.5kj/kg。

95.对比例5:

96.一种相变材料,其为mg(no3)2·

6h2o

‑

mgcl2·

6h2o(mg(no3)2·

6h2o和mgcl2·

6h2o的质量比为93:7)。

97.经测试,mg(no3)2·

6h2o

‑

mgcl2·

6h2o的相变温度为78.00℃,相变焓值为152.4kj/kg。

98.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。