1.本发明涉及氟碳阳极板制备技术领域,具体为一种等静压成型制氟碳阳极板的制备方法。

背景技术:

2.现代制氟工艺中,尤以电解法制氟技术为主流工艺,制氟电解槽技术的进步是促进制氟工艺发展的关键。单质氟气主要用于合成各种含氟化合物,是制取uf6的主要原料,在原子能工业中占有非常重要的地位。

3.目前,中温电解制氟是世界上最为成熟的制氟技术,在中温电解制氟中,提高制氟炭阳极板的性能,成为了中温电解制氟技术急需解决的关键技术,而电解槽中用的阳极板材料,是氟化物电解时重要的消耗品。由于单质氟极为活泼,因此制氟技术的安全装置难度大、要求高,制氟用电解板材料要求极高。

4.电解制氟用炭阳极板的特性要求:耐氟和氟化氢腐蚀性能好、电解液对其浸润性好、机械强度高、电阻率低,能长时间在高电流密度下使用,并且制造方便,价格低廉。

5.制氟电解板中如果有石墨成分,由于石墨的层间结构,使得氟气在石墨层间与石墨质成分发生反应形成氟化石墨,这将大大影响电解制氟的进程和质量,另外含有石墨成分的阳极板在使用过程中,其表面易生成“钝化层”且导致溶胀引发阳极效应,这将会使电解电流急剧变化,石墨质区域发生穿洞、掉渣,严重影响正常作业。

6.传统的制氟碳阳极板生产方法是将煅后石油焦破碎成毫米级颗粒,再与煤沥青经混捏、挤压或振动成型、焙烧、多次浸渍焙烧制成。上述制备方法的制品生产周期长、气孔率高、强度低、成本高,坯料均质性差,各向同性度低。可见,现有的氟碳阳极板制备技术仍然存在着很多技术问题,有待进一步提高。

技术实现要素:

7.本发明的目的在于提供一种高各向同性、生产周期短、制品均质性好、机械强度高、气孔率低、孔径小、耐电流密度高的等静压成型制氟碳阳极板的制备方法,利用焦化副产品为原料,通过等静压成型工艺,一次焙烧即可制得具有结构致密、均匀性好、机械强度高、生产周期短的制氟碳阳极板毛坯料,再经浸树脂封孔处理,得到气孔率低、孔径小、耐电流密度高的制氟碳阳极板成品。

8.本发明所述的一种等静压成型制氟碳阳极板制备方法,包括如下步骤:

9.(1)将石油焦、沥青焦制成粉料,并与中间相碳微球按一定比例混合,进行热混干燥,得到干燥料;

10.(2)将步骤(1)制备的干燥料放入混捏锅中保温加热,并按比例加入液态熔融煤沥青进行高温混捏,制得糊料;

11.(3)将糊料冷却,破碎压粉,将压粉装入橡胶模具中,密封抽真空,冷等静压成型制得生坯;

12.(4)将生坯置入不锈钢桶内,底部和侧部均以石英砂作填充料,顶部覆盖冶金焦粉作为保温隔料,将装有生坯的坩埚放入带盖环式焙烧炉内,经缓慢升温至1200℃,保温20-30h,降温、冷却后制得毛坯料;

13.(5)对毛坯料按照阳极板尺寸铣削精加工,再用环氧树脂进行高压浸渍-固化处理,将树脂浸渍-固化处理后的阳极板再经连续式推板窑在1000℃快速高温炭化,得到氟碳阳极板成品。

14.作为进一步的技术方案:步骤(1)中,粉料的平均粒度为10-20μm。

15.在一种优选的实施方案中,粉料的平均粒度为20μm。

16.作为进一步的技术方案:步骤(1)中石油焦、沥青焦均为煅后焦。

17.作为进一步的技术方案:步骤(1)中,石油焦、沥青焦与中间相碳微球质量配比为30-50:30-50:0-40。

18.在一种优选的实施方案中,石油焦、沥青焦与中间相碳微球质量配比为60:30:10。

19.作为进一步的技术方案:步骤(1)中,热混干燥的温度为120-200℃。

20.在一种优选的实施方案中,热混干燥的温度为150℃。

21.作为进一步的技术方案:步骤(2)中,液态熔融煤沥青为改质沥青。改质沥青是指煤焦油或普通煤沥青经深度加工所得的沥青,是以中温沥青为原料,通过反映釜加热反应,析出小分子气体制备的。

22.在一种优选的实施方案中,本技术采用的改质沥青为脱喹啉改质沥青。

23.作为进一步的技术方案:步骤(2)中,干燥料与液态熔融煤沥青的质量配比为60-80:20-40。

24.在一种优选的实施方案中,干燥料与液态熔融煤沥青的质量配比为75:25。

25.作为进一步的技术方案:步骤(2)中,高温混捏温度为220-280℃。

26.在一种优选的实施方案中,高温混捏温度为250℃。

27.作为进一步的技术方案:步骤(3)中,压粉200目纯度为70-80%。

28.作为进一步的技术方案:步骤(3)中,冷等静压成型压力为100-130mpa。

29.作为进一步的技术方案:步骤(3)中的橡胶模具是按照碳阳极板成品设计成型的模具,保证成品尺寸、提高各向同性度和均匀性。

30.作为进一步的技术方案:步骤(4)中,填充料石英砂粒度为1-5mm,冶金焦粉粒度为0-2mm。

31.作为进一步的技术方案:步骤(5)中,高压浸渍压力为1-2mpa,固化处理温度为200-220℃。

32.高温混捏温度为220-280℃,高压浸渍压力为1.5mpa,固化处理温度为220℃。

33.与现有技术相比,本发明具有如下有益效果:

34.1.原料选择煤焦油和石油焦油焦化副产品:石油焦、沥青焦和中间相碳微球。石油焦微观呈纤维状结构,能为成品提供骨架结构,对降低制品电阻率有利;沥青焦在焦油缩聚反应时延迟焦化,原料机械强度较高,从而能提高制品力学性能;中间相碳微球具有层片分子平行堆砌结构,又兼具有颗粒微观球形的特点,球径小而分布均匀,且本身含有粘结成分而具有良好的自烧结性,热处理过程中发生融并、缩聚、炭化等一系列反应,对降低气孔率和孔径起到积极作用。且三种原料在国内市场均易购得,成本低易获取。

35.2.本发明采用冷等静压技术直接成型制品,按照碳阳极板成品设计成型模具,保证成品尺寸、提高各向同性度和均匀性的同时,控制坯料加工成品率,避免过量锯切导致的成本高缺点。

36.3.本发明采用一次焙烧技术即可完成坯料制造,生产周期比传统工艺缩短1个月以上;利用粉料自粘结性完成炭化收缩,提高制品机械强度和体积密度,采用浸树脂-固化技术极大的降低了成品的气孔率和孔径,提高了电解板耐腐蚀能力,为电解板工作时能耐受大电流创造有利条件。

37.4.通过本发明方法制备的制氟碳阳极板材料,是具有高度各向同性、均匀性好、机械强度高、气孔率低、孔径小、耐电流密度高、生产成本低、生产周期短等特点的特种碳制品。国内传统工艺制造生产的制氟炭阳极板在电解槽上平均运行仅3-6个月,采用本发明方法制备的制氟碳阳极板材料使用寿命可达8-15个月。

附图说明

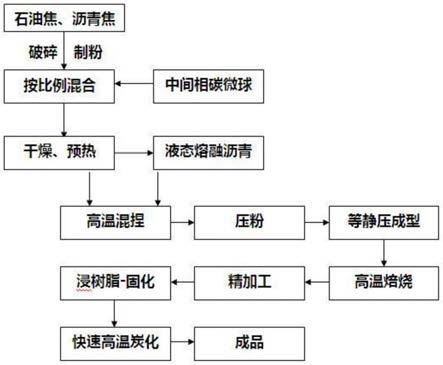

38.图1为本发明的工艺流程示意图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.如图1工艺流程示意图所示,一种等静压成型制氟碳阳极板制备方法,包括如下步骤:

41.(1)将石油焦、沥青焦制成粉料,并与中间相碳微球按一定比例混合,进行热混干燥,得到干燥料;

42.(2)将步骤(1)制备的干燥料放入混捏锅中保温加热,并按比例加入液态熔融煤沥青进行高温混捏,制得糊料;

43.(3)将糊料冷却,压粉,将压粉装入橡胶模具中,密封抽真空,冷等静压成型制得生坯;

44.(4)将生坯置入不锈钢桶内,底部和侧部均以石英砂作填充料,顶部覆盖冶金焦粉作为保温隔料,将装有生坯的坩埚放入带盖环式焙烧炉内,经缓慢升温至1200℃,保温20-30h,降温、冷却后制得毛坯料;

45.(5)对毛坯料按照阳极板尺寸铣削精加工,再用环氧树脂进行高压浸渍-固化处理,将树脂浸渍-固化处理后的阳极板再经连续式推板窑在1000℃快速高温炭化,得到氟碳阳极板成品。

46.下面结合实施例对本发明的具体实施方式做进一步的描述。

47.实施例1

48.将石油焦、沥青焦制成平均粒度为15μm的粉料,与平均粒度为15μm的中间相碳微球按质量比例50:30:20混合,经120℃热混干燥,得到干燥料;将得到干燥料与熔化好的液态煤沥青按质量比例65:35混合,在240℃进行高温混捏制得糊料。

49.将冷却后的糊料使用雷蒙磨制成200目纯度为75%的压粉,将制好的压粉装入方形橡胶模具中,密封抽真空,再经110mpa冷等静压成型制得生坯。然后将生坯置入方形不锈钢桶内,底部和侧部均以1-5mm的石英砂作填充料,顶部覆盖0-2mm的冶金焦粉作为保温隔料,将装有生坯的坩埚放入带盖环式焙烧炉内,经720h缓慢升温至1200℃,保温25h,降温冷却后制得毛坯料。对毛坯料按照制氟碳阳极板成品进行精加工,再用环氧树脂在1.0mpa压力下高压浸渍,200℃固化处理,再经连续式推板窑在1000℃快速高温炭化,得到制氟碳阳极板成品。

50.实施例2

51.将石油焦、沥青焦制成平均粒度为15μm的粉料,与平均粒度为15μm的中间相碳微球按质量比例40:40:20混合,经120℃热混干燥,得到干燥料;将得到干燥料与熔化好的液态煤沥青按质量比例70:30混合,在240℃进行高温混捏制得糊料。

52.将冷却后的糊料使用雷蒙磨制成200目纯度为80%的压粉,将制好的压粉装入方形橡胶模具中,密封抽真空,再经120mpa冷等静压成型制得生坯,然后将生坯置入方形不锈钢桶内,底部和侧部均以1-5mm的石英砂作填充料,顶部覆盖0-2mm的冶金焦粉作为保温隔料,将装有生坯的坩埚放入带盖环式焙烧炉内,经720h缓慢升温至1200℃,保温25h,降温冷却后制得毛坯料。对毛坯料按照制氟碳阳极板成品进行精加工,再用环氧树脂在1.5mpa压力下高压浸渍,220℃固化处理,再经连续式推板窑在1000℃快速高温炭化,得到制氟碳阳极板成品。

53.实施例3

54.将石油焦、沥青焦制成平均粒度为10μm的粉料,与平均粒度为10μm的中间相碳微球按质量比例50:30:20混合,经120℃热混干燥,得到干燥料;将得到干燥料与熔化好的液态煤沥青按质量比例60:40混合,在260℃进行高温混捏制得糊料。

55.将冷却后的糊料使用雷蒙磨制成200目纯度为80%的压粉,将制好的压粉装入方形橡胶模具中,密封抽真空,再经130mpa冷等静压成型制得生坯,然后将生坯置入方形不锈钢桶内,底部和侧部均以1-5mm的石英砂作填充料,顶部覆盖0-2mm的冶金焦粉作为保温隔料,将装有生坯的坩埚放入带盖环式焙烧炉内,经720h缓慢升温至1200℃,保温30h,降温冷却后制得毛坯料。对毛坯料按照制氟碳阳极板成品进行精加工,再用环氧树脂在2.0mpa压力下高压浸渍,200℃固化处理,再经连续式推板窑在1000℃快速高温炭化,得到制氟碳阳极板成品。

56.实施例4

57.将石油焦、沥青焦制成平均粒度为20μm的粉料,与平均粒度为20μm的中间相碳微球按质量比例30:30:40混合,经120℃热混干燥,得到干燥料;将得到干燥料与熔化好的液态脱喹啉改质沥青按质量比例75:25混合,在220℃进行高温混捏制得糊料。

58.将冷却后的糊料使用雷蒙磨制成200目纯度为80%的压粉,将制好的压粉装入方形橡胶模具中,密封抽真空,再经110mpa冷等静压成型制得生坯,然后将生坯置入方形不锈钢桶内,底部和侧部均以1-5mm的石英砂作填充料,顶部覆盖0-2mm的冶金焦粉作为保温隔料,将装有生坯的坩埚放入带盖环式焙烧炉内,经720h缓慢升温至1200℃,保温25h,降温冷却后制得毛坯料。对毛坯料按照制氟碳阳极板成品进行精加工,再用环氧树脂在1.0mpa压力下高压浸渍,200℃固化处理,再经连续式推板窑在1000℃快速高温炭化,得到制氟碳阳

极板成品。

59.对比例1

60.本例除省略浸渍树脂和固化处理工艺外,其他同实施例1。

61.实验验证:

62.对实施例1-4以及对比例1制备得到的制氟碳阳极板成品进行性能验证测试,测试其体积密度、抗压强度、电阻率、气孔率、平均孔径和肖氏硬度,其中,测试标准见表1,测试结果见表2。

63.测试类目测试标准体积密度gb/t 24528-2009炭素材料体积密度测定方法抗压强度gb/t 1431-2019炭素材料耐压强度测定方法电阻率gb/t 24525-2009炭素材料电阻率测定方法气孔率、平均孔径gb/t 21650.1-2008压汞法测定固体材料孔径分布和孔隙度肖氏硬度jb/t 8133.4-2013电炭制品物理化学性能试验方法肖氏硬度

64.表1

[0065][0066][0067]

表2

[0068]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0069]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。