1.本发明属于锂离子二次电池回收领域,特别涉及一种磷酸铁锂废粉中锂铁磷组分循环再生的方法。

背景技术:

2.近年来磷酸铁锂正极材料市场的火热也带动了整个磷酸铁锂回收市场的发展,但过去的几年中由于国内对整个磷酸铁锂回收链并不重视,导致堆积积累了大量的磷酸铁锂正极粉末。这类粉末大多数原生料来源不明,成分不均一,杂质含量较高,当前传统的火法修复难以使其达到电池级磷酸铁锂的理化指标。并且随着上游材料市场原料价格的上涨,如何处理这些堆积起来的高杂的磷酸铁锂废粉,高效回收利用磷酸铁锂废粉中锂铁磷三种有价元素,成为了促进整个锂离子二次电池生态平衡的首要问题之一

3.目前磷酸铁锂正极材料的回收主以火法的直接修复和湿法的回收为主。火法的直接修复是最为简单便利的方法,但其对原料的要求较高,对原料的杂质难以有效的选择分离,对循环过后的极片料和未循环的高杂拆解粉料难以处理,如cn113582153 a介绍了一种修复再生的废旧磷酸铁锂正极材料及其修复再生方法,但该方法未涉及杂质的分离,难以处理市面上常见的磷酸铁锂废粉料。湿法回收可以处理绝大多数的市面上的回收原料,但冗杂的步骤难免避免废水的产生,对锂的回收率高但对铁和磷的利用率较低,大多数企业将提锂后的铁磷渣当废渣低价处理。如cn113603119 a介绍了一种从废旧磷酸铁锂材料回收锂的方法,但并未对提锂后的磷铁渣进行处理,总回收率不高。又如cn110098442 a介绍了一种一种利用浸出-喷雾干燥-固相法再生磷酸铁锂的方法,但未对磷酸铁锂中的杂质进行处理,采用硫酸、盐酸等强酸作为浸出剂同时直接以溶液形式喷雾干燥,会对设备造成腐蚀同时产物中会引入杂质阴离子。

技术实现要素:

4.针对现有废旧磷酸铁锂回收技术中存在整体锂铁磷回收率较低,杂质难以处理,酸碱用量大,废水产生量大等问题,提出了一种流程简单,整个工艺流程可实现闭合处理,匹配现有的磷酸铁锂生产工艺,高效循环再生锂铁磷组分的方法。该方法杂质分离效果优异,整个流程中的水最终在喷雾干燥中转换为水蒸气,无废水外排,辅材成本低,做到全元素经济效益化且利用率高,锂铁磷三种主要元素整体回收率高,制备的磷酸铁锂材料电化学性能优异。

5.为了达到上述目的,

6.本发明提供以下技术方案:

7.一种磷酸铁锂废粉中锂铁磷组分回收再生的方法,包括以下步骤:

8.步骤(1):获得的拆解磷酸铁锂废粉在保护性气氛保护下煅烧;

9.步骤(2):将步骤(1)中得到的磷酸铁锂废粉在lioh溶液中预除铝,得到除铝废粉和含铝的富锂溶液;

10.步骤(3):将所述的含铝的富锂溶液通入二氧化碳沉淀氢氧化铝,固液分离后得到净化后的富锂溶液;

11.步骤(4):将所述的除铝废粉采用磷酸配合还原有机酸混合浸出;过滤后得到浸出液和滤渣。

12.步骤(5):对步骤(4)中得到的浸出液补入铁粉,机械活化,发生转化反应形成fe3(po4)2浆料;

13.步骤(6):在所述的浆料中补充铁源,使得铁磷的摩尔比调整为1:1~1:1.03,并补充碳源粗磨;

14.步骤(7):采用步骤(3)中得到富锂溶液对步聚(6)粗磨后的浆料进行调浆,并补充锂源将浆料中的锂铁磷三种元素的摩尔比调整为1~1.05:1:1~1.03;再经砂磨、喷雾干燥的方法得到磷酸铁锂前驱体粉末料;

15.步骤(8):将所述的磷酸铁锂前驱体粉末料在保护性气氛下烧结,得到磷酸铁锂正极活性物质。

16.现有的磷酸铁锂回收工艺路线繁杂难以统一,对于杂质含量高的磷酸铁锂废粉难以跨越直接由废粉到正极材料的转变,大多数回收工艺都将磷酸铁锂废粉回收为原材料(如磷酸铁和碳酸锂)再合成为磷酸铁锂,并且面临再生产物电化学性能不佳,三废难以处理等问题。本发明通过研究发现,将磷酸铁锂废粉预除铝后采用磷酸和还原性有机酸浸出联合浸出,并通过抑制氧化,采用机械活化以不同铁的化合物配成前驱体浆料,协同净化后的富锂浆料以砂磨-喷雾干燥制备磷酸铁锂前驱体。能够高效实现磷酸铁锂废粉中锂铁磷三种组分的回收再利用和杂质的高选择性分离,不同铁的化合物的参与有助于改善回收得到的产物的电化学性能和理化指标,不仅如此,本发明方法工艺简单,能充分适应上游磷酸铁锂废粉市场,能够实现真正工业化放大生产。

17.本发明中,所述的磷酸铁锂废粉为废旧磷酸铁锂电池中拆解回收得到的黑色粉末材料;

18.本发明中,所述的磷酸铁锂废粉含有废旧磷酸铁锂正极材料,还允许含有负极材料、粘结剂、集流体、电解液中的至少一种。杂质主要为负极带来的石墨和铜元素,集流体带来的铝元素以及极片边缘涂覆的铝化合物。

19.本发明中,磷酸铁锂废粉中,3.5%≤li≤4.3%,32.5%≤fe≤35.5%,18.5%≤p≤19.5%。所述的废粉中,杂质的允许量没有特别要求,例如,cu元素≤1wt.%、al元素≤2wt.%、碳元素含量≤15wt.%。从经济效益考虑,处理磷酸铁锂废粉的杂质含量可以控制在,0.05%≤cu≤1.5%,0.5%≤al≤1.5%,碳含量7~15%。

20.本发明技术方案,将磷酸铁锂废粉在保护性气氛下热处理,使粘结剂高温下失活分离,改善之后浸出过程中颗粒的表面浸润性,提高锂铁磷的浸出率。同时使杂质金属al与残留的电解液发生反应形成alf3。

21.优选地,煅烧的温度为400~600℃。

22.优选地,煅烧时间为4~8小时。

23.本发明中采用氢氧化锂溶液预处理,能够实现对残余铝杂质有效的剥离作用。

24.优选地,氢氧化锂的浓度为0.15-1mol/l;进一步优选为0.5-8mol/l。

25.优选地,除铝过程中液固比为5~8:1。

26.优选地,温度为40~60℃。

27.优选地,时间为30~90分钟。

28.本发明中,采用磷酸和还原性有机酸联合浸出,减少在浸出过程中铁离子的氧化沉降,减少杂质进入前驱液,有助于改善浸出过程中的浆料的黏度,提高浸出率;对杂质的分离效果明显。

29.本发明中,浸出过程磷酸的浓度(指浸出体系中的磷酸的起始浓度)在优选范围内为1.6~4.4m。

30.本发明中,浸出过程有机酸的浓度(指浸出体系中的有机酸的起始浓度)在优选范围内为0.05~0.45m。

31.优选地,浸出过程中液固比为4~8:1

32.优选地,浸出时间3~5h。

33.优选地,浸出温度50~60℃。

34.本发明中采用机械活化,为在球磨中高能机械活化。球磨使前驱液中的锂铁磷沉降出来,再补充不同的铁源有利于减少浆料的喷雾干燥偏析程度,调节物相及其分散形态,有助于提升目标产物的的电化学性能和压实密度。

35.优选地,球磨活化时转速350rmp~500rmp;

36.优选地,球磨时间4~6h。

37.所述的铁源为铁的有机酸盐、碳酸盐、氧化中的至少一种;优选为草酸亚铁、fe2o3、fe3o4中的至少一种。

38.优选地,所述的碳源为有机碳源,其补加量为目标产物质量的6%~15%。

39.本发明使用除铝后的净化液(即含铝的富锂溶液)充当部分锂源的同时调整浆料固含量,剩余锂源采用碳酸锂或氢氧化锂中的至少一种。

40.本发明中使用除铝后的净化液为锂源,有助于实现整个工艺流程的水平衡。本发明中无需使用传统氧化剂辅助氧化沉淀,磷酸铁锂废粉中有价成分和浸出过程中的浸出剂和辅材都充当了目标产物磷酸铁锂的原材料,实现了真正意义上的原子利用率的最大化。

41.本发明中采用砂磨——喷雾处理浆料m,整个回收——再生过程契合当前磷酸铁锂生产工艺。

42.优选地,喷雾干燥阶段进风口温度240~260℃,出风口温度90~105℃,进料速度30~50ml/h。

43.优选地,步骤(8)中煅烧的温度为650~800℃;时间为6~10h。

44.本发明所述的保护性气氛为惰性气氛或者氮气;所述的惰性气氛优选为氩气。

45.本发明优选的磷酸铁锂废粉中锂铁磷组分高效回收再生的方法步骤包括:

46.a)获得的拆解磷酸铁锂废粉在惰性气氛保护下密闭煅烧,所述的煅烧产物杂质含量范围0.05%≤cu元素≤1.5%,0.5%≤al元素≤1.5%,7%≤碳元素≤15%;

47.b)采用0.5mol/l的氢氧化锂溶液对磷酸铁锂废粉进行预除铝,除铝过程中液固比为5:1,温度50℃,时间60分钟,抽滤后得到除铝后的磷酸铁锂废粉和含有铝杂质的富锂溶液;

48.c)对富锂溶液通入二氧化碳在搅拌下沉铝,时间2h,温度60℃,过滤后得到净化后的富锂溶液和白色铝渣;

49.d)取含0.1mol磷酸铁锂的磷酸铁锂废粉,采用磷酸加有机酸混合浸出,其中lifepo4:h3po4:有机酸的摩尔比为1::2.5:0.15,浸出过程液固比为4:1,温度50℃,时间3h,过滤后得到绿色浸出液和黑色滤渣;

50.e)对浸出液补入0.1mol铁粉,以400rmp的转速4h;

51.f)继续补充草酸亚铁,将体系中的铁磷比调整为1:1,并补入目标产物质量8%的淀粉作为碳源,继续粗磨1h;

52.g)采用步骤(c)中得到富锂溶液对粗磨后的浆料进行调浆,同时补充碳酸锂或氢氧化锂,将浆料中的锂铁磷三种元素的摩尔比调整为1~1.05:1:1,得到浆料m;对浆料m采用砂磨——喷雾的方法得到磷酸铁锂前驱体粉末料;

53.h)对步骤(g)中得到磷酸铁锂前驱体粉末在惰性气氛下煅烧,得到磷酸铁锂产品。

54.有益效果包括:

55.本发明可高效实现磷酸铁锂废粉无废处理和高值化利用,通过整个工艺流程的环环相扣,及工艺过程闭合循环,可实现了真正意义上的无废或少废处理。本发明通过工艺步骤初期的惰性烧结处理,为后期的浸出过程中颗粒的表面浸润性,除铝以及提高锂铁磷的浸出率奠定基础;另外,通过除铝步聚的处理,铝杂质在氢氧化锂溶液中除去的同时,净化除杂后的富锂溶液可作为后续的锂源使用,整个工艺流程可实现闭合。除铝后的溶液为可溶性的富锂溶液,锂以碳酸氢锂的形式存在,有利于提高整个前驱料的一致性,减少偏析现象。合成过中通过形成多种铁的化合物,有利于提升产物的压实密度,制成的磷酸铁锂电化学性能优异,整体回收率极高,适合工业化生产。

56.更进一步的,本发明采用磷酸和还原性有机酸联合浸出,大大提高了了磷酸铁锂废粉中锂铁磷三者的浸出率;同时采用的有机酸充当了目标产物磷酸铁锂部分碳源,极大地提高了原料和辅材的原子利用率。采用机械球磨活化促使浸出液中铁组分物相转化,避免了一般选择性浸出过程中双氧水的引入,降低了成本。

57.本发明技术流程完全契合主流磷酸铁锂生产过程,整个过程无废水产生,浸出试剂常规,无需添加任何额外的氧化还原剂,多种铁源的联合使用有利于改善前驱体浆料的黏度和粒径,提升回收再生产物的电化学性能。整个流程简单且具有原子经济性,实现了对高杂磷酸铁锂废粉中锂铁磷三种元素的高效回收再生,适合工业化生产。

附图说明

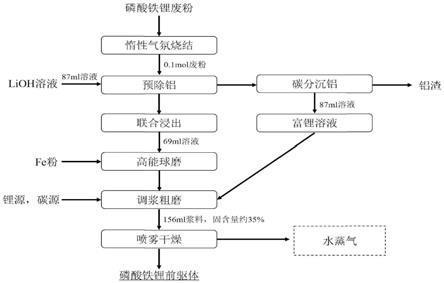

58.图1为整个工艺的流程图和水的流向图(以实施例1为例)。

59.图2为实施例1中回收再生制备的磷酸铁锂的xrd图。

60.图3为实施例1中回收再生制备的磷酸铁锂的sem图。

61.图4为实施例1中回收再生制备的磷酸铁锂的循环性能和库伦效率图。

62.图5为实施例1中回收再生制备的磷酸铁锂的不同倍率充放电曲线。

63.图6为实施例2中回收再生制备的磷酸铁锂的不同倍率充放电曲线。

64.图7为对比例1中回收再生制备的磷酸铁锂的不同倍率充放电曲线。

具体实施方式

65.以下为本发明的典型实施列,但应理解本发明不限于这些实施例。

66.实施例1

67.本案例选用的磷酸铁锂废粉的成分为:li元素4.1wt.%,fe元素34.4wt.%,p元素18.8wt.%,al元素1.5wt.%,cu元素0.8wt.%,c元素7wt.%

68.步骤(a):获得的拆解磷酸铁锂废粉在惰性气氛保护下550℃密闭煅烧4h;

69.步骤(b):采用0.8mol/l的氢氧化锂溶液对17.4g磷酸铁锂废粉(含0.1mol磷酸铁锂)进行预除铝,除铝过程中液固比为5:1,温度50℃,时间60分钟,抽滤后得到除铝后的磷酸铁锂废粉和含有铝杂质的富锂溶液,其中富锂溶液约80ml;

70.步骤(c):对富锂溶液通入二氧化碳在搅拌下沉铝,时间2h,温度60℃,过滤后得到净化后的富锂溶液和白色铝渣;

71.步骤(d):对除铝后的磷酸铁锂废粉,采用磷酸加柠檬酸混合浸出,其中lifepo4:h3po4:柠檬酸的摩尔比为1::2.5:0.15,浸出过程液固比为4:1,温度50℃,时间3h,过滤后得到绿色浸出液和黑色滤渣,采用电感耦合等离子光谱发生仪检测滤渣中各元素含量,计算出li的浸出率大于97%,fe的浸出率大于96%,p的浸出率大于96%;

72.步骤(e):对浸出液补入0.1mol铁粉,以400rmp的转速4h;继续补充草酸亚铁,将体系中的铁磷比调整为1:1,并补入目标产物质量8%的淀粉作为碳源,继续粗磨1h;

73.步骤(f):采用步骤(c)中得到富锂溶液对粗磨后的浆料进行调浆,将固含量调至35%,同时补充碳酸锂,将浆料中的锂铁磷三种元素的摩尔比调整为1~1.05:1:1~1.03,得到浆料m;对浆料m采用砂磨——喷雾干燥的方法得到磷酸铁锂前驱体粉末料;

74.步骤(g)将前驱体粉末至于惰性气氛下煅烧,煅烧温度为450℃保温4h,700℃保温6h,得到黑色磷酸铁锂活性物质。

75.实施例1中回收再生制备的磷酸铁锂的xrd图谱如图2所示。

76.实施例1中回收再生制备的磷酸铁锂的sem图谱如图3所示。

77.将实施例1制得的磷酸铁锂正极材料、乙炔黑、粘结剂(pvdf)按质量比为8:1:1混合均匀,用nmp作溶剂,手工研磨得到混合均匀的浆料。将得到的浆料涂覆在铝箔片上,放100℃的真空烘箱内干燥6h,然后打成直径为8mm的圆盘型极片。以此极片装成cr2025扣式电池。在室温(25℃)下,限制电压为2~4v进行恒流充放电测试。经检测,1c容量为147.3mah/g,2c容量为139.7mah/g,5c容量为120.9mah/g。实施例1中回收再生制备的磷酸铁锂的循环性能和库伦效率如图4所示。实施例1中回收再生制备的磷酸铁锂的不同倍率充放电曲线如图5所示。

78.实施例2

79.本案例选用的磷酸铁锂废粉的成分为:li元素3.8wt.%,fe元素33.5wt.%,p元素18.1wt.%,al元素0.9wt.%,cu元素1wt.%,c元素8wt.%。

80.步骤(a):获得的拆解磷酸铁锂废粉在惰性气氛保护下550℃密闭煅烧4h;

81.步骤(b):采用0.5mol/l的氢氧化锂溶液对17.5g磷酸铁锂废粉(含0.1mol磷酸铁锂)进行预除铝,除铝过程中液固比为6:1,温度50℃,时间60分钟,抽滤后得到除铝后的磷酸铁锂废粉和含有铝杂质的富锂溶液,其中富锂溶液约100ml;

82.步骤(c):对富锂溶液通入二氧化碳在搅拌下沉铝,时间2h,温度60℃,过滤后得到净化后的富锂溶液和白色铝渣;

83.步骤(d):对除铝后的磷酸铁锂废粉,采用磷酸加柠檬酸混合浸出,其中lifepo4:

h3po4:柠檬酸的摩尔比为1::2.5:0.2,浸出过程液固比为4:1,温度50℃,时间3h,过滤后得到绿色浸出液和黑色滤渣,经检测(方法和仪器同实施例1),li的浸出率大于97%,fe的浸出率大于96%,p的浸出率大于96%;

84.步骤(e):对浸出液补入0.1mol铁粉,以400rmp的转速4h;继续补充三氧化二铁,将体系中的铁磷比调整为1:1,并补入目标产物质量10%的淀粉作为碳源,继续粗磨1h;

85.步骤(f):采用步骤(c)中得到富锂溶液对粗磨后的浆料进行调浆,将固含量调至32%,同时补充碳酸锂,将浆料中的锂铁磷三种元素的摩尔比调整为1~1.05:1:1,得到浆料m;对浆料m采用砂磨——喷雾的方法得到磷酸铁锂前驱体粉末料;

86.步骤(g)将前驱体粉末至于惰性气氛下煅烧,煅烧温度为450℃保温4h,700℃保温6h,得到黑色磷酸铁锂活性物质。

87.实施例2制备的磷酸铁锂正极材料的电化学性能测试和实例1相同。

88.经检测,1c容量为145.6mah/g,2c容量为139.3mah/g,5c容量为121.1mah/g。实施例2中回收再生制备的磷酸铁锂的不同倍率充放电曲线如图6所示。

89.实施例3

90.本案例选用的磷酸铁锂废粉的成分为:li元素4.1wt.%,fe元素34.1wt.%,p元素19.2wt.%,al元素0.9wt.%,cu元素0.3wt.%,c元素12wt.%。

91.步骤(a):获得的拆解磷酸铁锂废粉在惰性气氛保护下550℃密闭煅烧4h;

92.步骤(b):采用0.5mol/l的氢氧化锂溶液对18.2g磷酸铁锂废粉(含0.1mol磷酸铁锂)进行预除铝,除铝过程中液固比为6:1,温度50℃,时间60分钟,抽滤后得到除铝后的磷酸铁锂废粉和含有铝杂质的富锂溶液,其中富锂溶液约100ml;

93.步骤(c):对富锂溶液通入二氧化碳在搅拌下沉铝,时间2h,温度60℃,过滤后得到净化后的富锂溶液和白色铝渣;

94.步骤(d):对除铝后的磷酸铁锂废粉,采用磷酸加抗坏血酸混合浸出,其中lifepo4:h3po4:抗坏血酸的摩尔比为1::2.8:0.2,浸出过程液固比为6:1,温度60℃,时间5h,过滤后得到绿色浸出液和黑色滤渣,经检测(检测方法和仪器同实施例1),li的浸出率大于98%,fe的浸出率大于97%,p的浸出率大于96%;

95.步骤(e):对浸出液补入0.12mol铁粉,以500rmp的转速4h;继续补充三氧化二铁,将体系中的铁磷比调整为1:1,并补入目标产物质量10%的淀粉作为碳源,继续粗磨1h;

96.步骤(f):采用步骤(c)中得到富锂溶液对粗磨后的浆料进行调浆,将固含量调至33%,同时补充氢氧化锂,将浆料中的锂铁磷三种元素的摩尔比调整为1~1.05:1:1,得到浆料m;对浆料m采用砂磨——喷雾的方法得到磷酸铁锂前驱体粉末料;

97.步骤(g)将前驱体粉末至于惰性气氛下煅烧,煅烧温度为450℃保温4h,700℃保温6h,得到黑色磷酸铁锂活性物质。

98.实施例3制备的磷酸铁锂正极材料的电化学性能测试和实例1相同。

99.经检测,1c容量为146.3mah/g,2c容量为137.8mah/g,5c容量为119.7mah/g。

100.对比例1

101.与实施例1相比,区别仅在于,补入与磷酸用量等摩尔量的铁粉进行机械活化。具体如下:

102.步骤(a):获得的拆解磷酸铁锂废粉在惰性气氛保护下550℃密闭煅烧4h;

103.步骤(b):采用0.8mol/l的氢氧化锂溶液对17.4g磷酸铁锂废粉(含0.1mol磷酸铁锂)进行预除铝,除铝过程中液固比为5:1,温度50℃,时间60分钟,抽滤后得到除铝后的磷酸铁锂废粉和含有铝杂质的富锂溶液,其中富锂溶液约80ml;

104.步骤(c):对富锂溶液通入二氧化碳在搅拌下沉铝,时间2h,温度60℃,过滤后得到净化后的富锂溶液和白色铝渣;

105.步骤(d):对除铝后的磷酸铁锂废粉,采用磷酸加柠檬酸混合浸出,其中lifepo4:h3po4:柠檬酸的摩尔比为1::2.5:0.15,浸出过程液固比为4:1,温度50℃,时间3h,过滤后得到绿色浸出液和黑色滤渣;

106.步骤(e):对浸出液补入0.25mol铁粉,以400rmp的转速4h;继续补充草酸亚铁,将体系中的铁磷比调整为1:1,并补入目标产物质量8%的淀粉作为碳源,继续粗磨1h;

107.步骤(f):采用步骤(c)中得到富锂溶液对粗磨后的浆料进行调浆,将固含量调至40%,同时补充碳酸锂,将浆料中的锂铁磷三种元素的摩尔比调整为1~1.05:1:1,得到浆料m;对浆料m采用砂磨——喷雾的方法得到磷酸铁锂前驱体粉末料;

108.步骤(g)将前驱体粉末至于惰性气氛下煅烧,煅烧温度为450℃保温4h,700℃保温6h,得到黑色磷酸铁锂活性物质。

109.对比例1制备的磷酸铁锂正极材料的电化学性能测试和实例1相同。

110.由于铁粉的添加量大于磷酸摩尔量的0.5倍,在高能球磨中无法将铁粉完全转换为fe3(po4)2,未转换的铁粉难以与浆料混合均匀,导致氩气烧结后易生成fep等杂质相,影响电化学性能。

111.经检测,1c容量为95.2mah/g,2c容量为84.9mah/g,5c容量为77.3mah/g。对比例1中回收再生制备的磷酸铁锂的不同倍率充放电曲线如图7所示。

112.对比例2

113.与实施例2相比,区别仅在于,机械活化过程中转速低于优选范围。具体如下:

114.本案例选用的磷酸铁锂废粉的成分为:li元素3.8wt.%,fe元素33.5wt.%,p元素18.1wt.%,al元素0.9wt.%,cu元素1wt.%,c元素8wt.%。

115.步骤(a):获得的拆解磷酸铁锂废粉在惰性气氛保护下550℃密闭煅烧4h;

116.步骤(b):采用0.5mol/l的氢氧化锂溶液对17.5g磷酸铁锂废粉(含0.1mol磷酸铁锂)进行预除铝,除铝过程中液固比为6:1,温度50℃,时间60分钟,抽滤后得到除铝后的磷酸铁锂废粉和含有铝杂质的富锂溶液,其中富锂溶液约100ml;

117.步骤(c):对富锂溶液通入二氧化碳在搅拌下沉铝,时间2h,温度60℃,过滤后得到净化后的富锂溶液和白色铝渣;

118.步骤(d):对除铝后的磷酸铁锂废粉,采用磷酸加柠檬酸混合浸出,其中lifepo4:h3po4:柠檬酸的摩尔比为1::2.5:0.2,浸出过程液固比为4:1,温度50℃,时间3h,过滤后得到绿色浸出液和黑色滤渣;

119.步骤(e):对浸出液补入0.1mol铁粉,以150rmp的转速4h;继续补充三氧化二铁,将体系中的铁磷比调整为1:1,并补入目标产物质量10%的淀粉作为碳源,继续粗磨1h;

120.步骤(f):采用步骤(c)中得到富锂溶液对粗磨后的浆料进行调浆,将固含量调至32%,同时补充碳酸锂,将浆料中的锂铁磷三种元素的摩尔比调整为1~1.05:1:1,得到浆料m;对浆料m采用砂磨——喷雾的方法得到磷酸铁锂前驱体粉末料;

121.步骤(g)将前驱体粉末至于惰性气氛下煅烧,煅烧温度为450℃保温4h,700℃保温6h,得到黑色磷酸铁锂活性物质。

122.对比例2制备的磷酸铁锂正极材料的电化学性能测试和实例1相同。

123.经检测,1c容量为101.6mah/g,2c容量为88.3mah/g,5c容量为71.3mah/g。

124.对比例3

125.与实施例1相比,区别仅在于,浸出过程仅仅采用磷酸浸出。具体如下:

126.步骤(a):获得的拆解磷酸铁锂废粉在惰性气氛保护下550℃密闭煅烧4h;

127.步骤(b):采用0.8mol/l的氢氧化锂溶液对17.4g磷酸铁锂废粉(含0.1mol磷酸铁锂)进行预除铝,除铝过程中液固比为5:1,温度50℃,时间60分钟,抽滤后得到除铝后的磷酸铁锂废粉和含有铝杂质的富锂溶液,其中富锂溶液约80ml;

128.步骤(c):对富锂溶液通入二氧化碳在搅拌下沉铝,时间2h,温度60℃,过滤后得到净化后的富锂溶液和白色铝渣;

129.步骤(d):对除铝后的磷酸铁锂废粉,采用磷酸加柠檬酸混合浸出,其中lifepo4:h3po4摩尔比为1::2.2,浸出过程液固比为4:1,温度50℃,时间3h,过滤后得到绿色浸出液和黑色滤渣;

130.经检测(检测方法和仪器同实施例1),li的浸出率为86%,fe的浸出率为79%,p的浸出率为81%,锂铁磷的总浸出率低于90%,经济效益较低。

131.对比例4

132.与实施例3相比,区别仅在于,未对磷酸铁锂废粉进行预除铝,后续的锂源均采用碳酸锂补入。具体如下:

133.步骤(a):获得的拆解磷酸铁锂废粉在惰性气氛保护下550℃密闭煅烧4h;

134.步骤(d):对磷酸铁锂废粉采用磷酸加抗坏血酸混合浸出,其中lifepo4:h3po4:抗坏血酸的摩尔比为1::2.8:0.2,浸出过程液固比为6:1,温度60℃,时间5h,过滤后得到绿色浸出液和黑色滤渣;

135.步骤(e):对浸出液补入0.12mol铁粉,以500rmp的转速4h;继续补充三氧化二铁,将体系中的铁磷比调整为1:1,并补入目标产物质量10%的淀粉作为碳源,继续粗磨1h;

136.步骤(f):采用超纯水对粗磨后的浆料进行调浆,将固含量调至33%,同时补充氢氧化锂,将浆料中的锂铁磷三种元素的摩尔比调整为1~1.05:1:1,得到浆料m;对浆料m采用砂磨——喷雾的方法得到磷酸铁锂前驱体粉末料;

137.步骤(g)将前驱体粉末至于惰性气氛下煅烧,煅烧温度为450℃保温4h,700℃保温6h,得到黑色磷酸铁锂活性物质。

138.经检测,磷酸铁锂产物中铝杂质含量大于4000ppm,杂质含量超标。

139.对比例4制备的磷酸铁锂正极材料的电化学性能测试和实例1相同。

140.经检测,1c容量为131.8mah/g,2c容量为117.5mah/g,5c容量为103.4mah/g。

141.对比例5

142.与实施例1相比,区别仅在于,未对磷酸铁锂废粉进行惰性气氛煅烧处理。具体如下:

143.步骤(a):采用0.8mol/l的氢氧化锂溶液对17.4g磷酸铁锂废粉(含0.1mol磷酸铁锂)进行预除铝,除铝过程中液固比为5:1,温度50℃,时间60分钟,抽滤后得到除铝后的磷

酸铁锂废粉和含有铝杂质的富锂溶液,其中富锂溶液约80ml;

144.步骤(b):对富锂溶液通入二氧化碳在搅拌下沉铝,时间2h,温度60℃,过滤后得到净化后的富锂溶液和白色铝渣;

145.步骤(c):对除铝后的磷酸铁锂废粉,采用磷酸加柠檬酸混合浸出,其中lifepo4:h3po4:柠檬酸的摩尔比为1::2.5:0.15,浸出过程液固比为4:1,温度50℃,时间3h,过滤后得到绿色浸出液和黑色滤渣;

146.由于废粉中粘结剂等有机物未分解,很大程度上影响了浸出过程中各个元素的浸出率,经检测(检测方法和仪器同实施例1),li的浸出率为91%,fe的浸出率为86%,p的浸出率为85%,整体浸出率不高,且浸出过程浆料黏度太大。

147.以上列举的应用实例只对本发明做具体说明,通过实施例对本发明进行具体描述,实施例只用于对本发明进行进一步说明,而不是对本发明保护范围的限定,该领域的技术人员可以根据本发明做出一些非本质的改进和调整。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。