1.本发明涉及一种花岗岩基掺杂金矿尾渣陶瓷过滤膜及其制备工艺、应用,属于污水净化与废物资源化利用技术领域。

背景技术:

2.近年来,含油乳化液废水已成为水环境污染中较为突出的问题,尤其是工业废水和生活污水。此外,含油废水也会随着排放进入土壤,进一步危害土壤环境。另有报道指出,含油废水中的碳氢化合物和油脂的蒸发也会造成空气污染。这将进一步影响生态系统的平衡,危及人类健康。因此,开发一种高效、节能、环保、经济的方法或材料成为油水分离与回收的艰巨任务。

3.常见的传统陶瓷膜已经成为商业产品,如al2o3、zro2和sio2,然而,由于制备过程中添加剂的稀缺性和烧结过程的复杂性,这些商业陶瓷膜对于乳化液处理来说过于昂贵。因此,利用固体废弃物制备陶瓷膜来处理污水是一个新的研究课题。

4.目前,以花岗岩废渣为基础原料,添加金矿尾渣制备陶瓷过滤膜并应用于含油乳化液废水的研究仍是空白的。

技术实现要素:

5.本发明的目的在于解决上述现有技术存在的不足之处,提供一种花岗岩基掺杂金矿尾渣陶瓷过滤膜及其制备方法、应用,本发明的在花岗岩废渣添加金矿尾渣制备的陶瓷过滤膜通过使用合理优化处理工艺,实现了实际工厂含油乳化液废水的处理,降低了传统商业陶瓷过滤膜的成本,并大大提高了花岗岩废渣和金矿尾渣废渣的资源利用率。

6.为实现上述目的,本发明提供如下技术方案:

7.本发明的目的之一是提供一种花岗岩基掺杂金矿尾渣陶瓷过滤膜的制备工艺,其特殊之处在于包括以下步骤:

8.1)制备陶瓷过滤膜粉体

9.以二氧化硅为主要物质的花岗岩废渣可作为陶瓷基础材料,富含二硫化铁的金矿尾渣可做陶瓷过滤膜的造孔剂。先将花岗岩废渣和金矿尾渣进行预处理;然后定量称取氧化铝、高岭土、花岗岩废渣和金矿尾渣,其中花岗岩废渣占总质量的87.5%,金矿尾渣占总质量的20-47%,剩余为氧化铝及高岭土,氧化铝及高岭土之间的质量比为(6-8):(2-4),将上述四种物质以无水乙醇作为介质球磨至粉末状,进行干燥处理,将干燥后的混合粉末研磨,过60目筛网;

10.优选的,所述金矿尾渣占总质量的20%或27.3%或33.3%或38.5%或42.9%或46.7%;

11.优选的,所述预处理的具体过程为:将花岗岩废渣和金矿尾渣放在60℃干燥箱中进行干燥12h;

12.优选的,所述球磨的具体过程为:以无水乙醇作为介质,加入的无水乙醇刚浸没研

磨球,控制球磨机在转速为240-280r min-1

,球磨12-16小时;

13.优选的,所述干燥处理的具体过程为:在60-65℃的干燥箱里干燥10-12小时,含水量《3%。

14.2)制备陶瓷过滤膜粉末胚体将干燥后的粉末放入模具中,用压片机进行压制;

15.优选的,所述压制的具体过程为:称取干燥过筛后的粉末,放入模具(φ=40mm)中,用手动压片机在5-7mpa的条件下压制成直径为40mm,厚度为1.5-1.6mm的陶瓷粉胚体;

16.3)制备陶瓷过滤膜成品

17.以步骤2)获得的陶瓷过滤膜粉胚体,分三个阶段进行煅烧,最后进行降温处理,待降至室温后,即得陶瓷过滤膜。

18.优选的,所述煅烧的具体过程为:阶段一:升温速率为4℃min-1

,升温至120℃,保温45min;阶段二:升温速率为3℃min-1

,升温至540℃,保温45min;阶段三:升温速率为4℃min-1

,升温至900℃,保温120min;

19.优选的,所述煅烧的具体过程为:阶段一:升温速率为4℃min-1

,升温至120℃,保温45min;阶段二:升温速率为3℃min-1

,升温至540℃,保温45min;阶段三:升温速率为4℃min-1

,升温至1000℃,保温120min;

20.优选的,所述煅烧的具体过程为:阶段一:升温速率为4℃min-1

,升温至120℃,保温45min;阶段二:升温速率为3℃min-1

,升温至540℃,保温45min;阶段三:升温速率为4℃min-1

,升温至1050℃,保温120min;

21.优选的,所述降温处理的具体过程为:降温速率为4℃min-1

,降至500℃后自然冷却至室温。

22.本发明的目的之二是提供一种采用上述花岗岩废渣和金矿尾渣陶瓷过滤膜制备工艺制得的花岗岩基掺杂金矿尾渣陶瓷过滤膜。

23.本发明的目的之三是提供一种花岗岩基掺杂金矿尾渣陶瓷过滤膜在处理模拟废水中的应用。

24.本发明的花岗岩基掺杂金矿尾渣陶瓷过滤膜实现了实际工厂含油乳化液废水的处理,大大降低了商业过滤膜的成本并基本实现了高价商业过滤膜的替代。

25.本发明的有益效果如下:

26.本发明制备出了以花岗岩废渣为基础原料,以金矿尾渣为添加剂的陶瓷过滤膜,采用分阶段程序升温的烧结工艺进行制备,分阶段的升温速率和保温时间可以使得反应的更充分,陶瓷过滤膜对实际工厂含油乳化液废水进行处理研究,在可循环利用性和稳定性研究中,证明可基本实现价格高昂的商业陶瓷过滤膜的替代,大幅度的降低了陶瓷过滤膜的成本;并达到了对实际工厂含油乳化液废水的基本油水分离和废水中部分重金属的降解,保证了陶瓷膜的基本处理废水能力。

附图说明

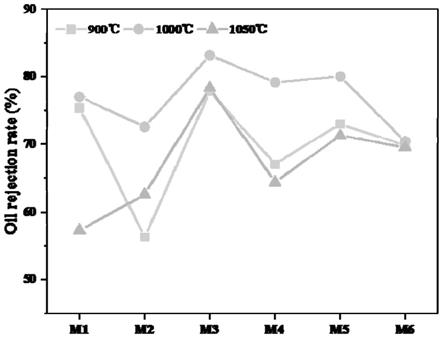

27.图1为不同陶瓷过滤膜在处理实际工厂含油乳化液废水的截留率性能图(图中:横坐标表示不同的陶瓷过滤膜;纵坐标表示截留率,单位%)。

28.图2为不同陶瓷过滤膜可重复利用循环性能图(图中:横坐标为循环周期;纵坐标为截留率,单位%)。

29.图3为每个烧结温度中截留率最优组对废水中cu和fe的降解性能图(图中:横坐标为每组截留率最优组;纵坐标为浓度和降解率,单位为mg l-1

和%)。

30.图4为每个烧结温度中截留率最优组对废水中cd和cr的降解性能图(图中:横坐标为每组截留率最优组;纵坐标为浓度和降解率,单位为mg l-1

和%)。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.本实施例的花岗岩基掺杂金矿尾渣陶瓷过滤膜的制备工艺,步骤如下:

34.(1)以二氧化硅为主要物质的花岗岩废渣可以做陶瓷过滤膜的基础原料,富含二硫化铁的金矿尾渣可以作为陶瓷过滤膜的造孔剂。先对花岗岩废渣和金矿尾渣进行预处理:花岗岩废渣和金矿尾渣在60℃干燥箱中进行干燥12h,以去除水分。

35.(2)制备陶瓷过滤膜粉体:称取氧化铝、高岭土、花岗岩废渣、金矿尾渣,其中除金矿尾渣外,花岗岩废渣的质量占比固定为87.5%,添加不同质量的金矿尾渣,保证每组金矿尾渣质量占比分别为20%、27.3%、33.3%、38.5%、42.9%和46.7%。氧化铝和高岭土的质量比为7:3。称取50g无水乙醇跟原材料一同放入球磨罐中球磨,无水乙醇作为球磨介质,此时50g的无水乙醇正好浸没过研磨球。球磨机转速为260rmin-1

,球磨12h。球磨完成后,用无水乙醇进行冲洗,收集冲洗后的浆体在60℃的干燥箱中干燥12h。最后将完全干燥后的粉末研磨并过60目筛网。

36.(3)制备陶瓷过滤膜粉末胚体:称取3g干燥过筛后的混合物粉末放入直径为40mm的模具中,用手动压片机进行压片,压制的过程的压力为6mpa,最后成片的陶瓷粉胚体直径为40mm,厚度为1.5mm。

37.(4)制备陶瓷过滤膜成品:压制好的陶瓷粉胚体放在承烧板上,用管式炉程序升温进行烧结,主要经过四个程序。程序升温如下:阶段一条件为120℃处理45min(升温速率为4℃min-1

,保温时间为45min);阶段二条件为540℃处理45min(升温速率为3℃min-1

,保温时间为45min);阶段三条件为900℃处理120min(升温速率为4℃min-1

,保温时间为120min);阶段四条件为降温过程,降温速率为4℃min-1

,降至500℃后自然冷却至室温。

38.实施例2

39.为探讨不同烧结温度花岗岩基掺杂金矿尾渣陶瓷过滤膜制备以及后期测试中的影响,采用相同的方法进行制备,步骤如下:

40.(1)花岗岩废渣和金矿尾渣的预处理:干燥温度和时间与实施例中步骤(1)相同。

41.(2)制备陶瓷过滤膜粉体:称取氧化铝、高岭土、花岗岩废渣和金矿尾渣,其中除金矿尾渣外,花岗岩废渣的质量占比固定为87.5%,且氧化铝和高岭土的质量比为7:3,将材料和无水乙醇一同放入球磨罐中进行球磨,球磨、干燥、研磨条件与实施例1中步骤(2)相同。

42.(3)制备陶瓷过滤膜粉末胚体:与实施例1中步骤(3)相同。

43.(4)制备陶瓷过滤膜成品:压制好的陶瓷粉胚体放在承烧板上,用管式炉程序升温进行烧结,主要经过四个程序。程序升温如下:阶段一条件为120℃处理45min(升温速率为4℃min-1

,保温时间为45min);阶段二条件为540℃处理45min(升温速率为3℃min-1

,保温时间为45min);阶段三条件为1000℃处理120min(升温速率为4℃min-1

,保温时间为120min);阶段四条件为降温过程,降温速率为4℃min-1

,降至500℃后自然冷却至室温。

44.实施例3

45.与实施例2中探讨目的相一致,在实施例2基础上改变烧结温度,步骤如下:

46.(1)花岗岩废渣和金矿尾渣的预处理:与实施例2中步骤(1)预处理做法相同。

47.(2)制备陶瓷过滤膜粉体:称取量、球磨、干燥、研磨条件与实施例2中步骤(2)相同。

48.(3)制备陶瓷过滤膜粉末胚体:与实施例1中步骤(3)相同。

49.(4)制备陶瓷过滤膜成品:压制好的陶瓷粉胚体放在承烧板上,用管式炉程序升温进行烧结,主要经过四个程序。程序升温如下:阶段一条件为120℃处理45min(升温速率为4℃min-1

,保温时间为45min);阶段二条件为540℃处理45min(升温速率为3℃min-1

,保温时间为45min);阶段三条件为1050℃处理120min(升温速率为4℃min-1

,保温时间为120min);阶段四条件为降温过程,降温速率为4℃min-1

,降至500℃后自然冷却至室温。

50.测试1

51.在完成不同烧结温度制备的花岗岩基掺杂不同质量金矿尾渣的陶瓷过滤膜的基础上,对实际工厂含油乳化液废水的处理采用错流过滤装置对油的截留率进行测定。结果如图1所示,不同金矿尾渣的添加量和不同的烧结温度对实际工厂含油乳化液废水都有较高的截留率,对其有较佳的分离效果。

52.不同陶瓷过滤膜对实际工厂含油乳化液废水的截留率的测定,步骤如下:

53.将陶瓷过滤膜用橡胶垫固定在进料室和出水室的中间,在靠近陶瓷过滤膜的进料室侧面接橡胶管到进料室,对陶瓷过滤膜的表面起到冲刷的效果。对经过陶瓷过滤膜的水样进行收集,并用紫外分光光度计在210nm处测定吸光度。将数值代入以下公式,得到截留率:

[0054][0055]

进料中的含油浓度为c1(mg l-1

),经过陶瓷过滤膜收集的出水含油浓度为c0(mg l-1

)。在不同的烧结温度的影响下,每组的陶瓷过滤膜都是在1000℃的烧结温度下,表现出较高的截留率。除了温度的影响。改变不同金矿尾渣添加量制备的m1-m6中,m3中花岗岩废渣和金矿尾渣的比例对油的截留效果是最佳的。总的来看,1000℃的烧结温度下金矿尾渣质量占比为33.3%(m3)的陶瓷过滤膜对油的分离效果是最好的。

[0056]

测试2

[0057]

对实施例1获得的陶瓷过滤膜进行重复利用性的测定,结果如图2所示,每组的陶瓷过滤膜在超声15min后继续进行对含油乳化液的处理,仍能表现出较高的截留率。在对产生膜污染的陶瓷过滤膜进行超声处理后,每个温度的最优组都表现出可重复利用、循环性。虽然有下降的趋势,但每组的截留率下降范围小于0.1%,对实际的油水分离效果并无太大影响,体现出陶瓷过滤膜的稳定性。

[0058]

测试3

[0059]

对实施例1中获得的陶瓷过滤膜完成过滤后对收集的水样进行水中部分重金属(cu和fe)的降解的测定,结果如图3所示,根据不同烧结温度组中,都是金矿尾渣为33.3%(m3)的陶瓷过滤膜对含油乳化液废水的截留效果最佳,所以选取每组的m3来测定部分重金属的降解。同样是利用紫外分光光度计对水中重金属进行测定,对铜和铁来说,烧结温度对经过陶瓷过滤膜的水样中重金属的降解都是100%,对出水的监测中没有发现铜和铁的发现,浓度为0;总体可以看出,陶瓷过滤膜对废水中铜和铁的降解效果最好,达到100%。而且温度对降解率差别不大。

[0060]

测试4

[0061]

对实施例1中获得的陶瓷过滤膜完成过滤后对收集的水样进行水中部分重金属(cd和cr)的降解的测定,与测试3相同,对不同烧结温度下表现出较高截留率的m3(金矿尾渣质量比为33.3%)进行cd和cr的降解测定。对镉来说,1000℃烧结的金矿尾渣质量比为33.3%(m3)的降解率是最高的,将近80%,而900℃和1050℃的出水样中镉仅为50%。对铬的降解,温度对陶瓷过滤膜的降解效果相近,降解率都为80%左右,相差不大。虽然与铜和铁的降解相比,镉和铬的去除较低没有达到100%,但仍能对废水中重金属的降解有较好的效果。

[0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。