一种阻燃抗冲击pla复合材料的制备方法

技术领域

1.本发明属于阻燃pla材料技术领域,涉及一种阻燃抗冲击pla复合材料的制备方法。

背景技术:

2.聚乳酸(pla)是一种新型的生物降解材料,使用从可再生的植物资源(如玉米)中所提取出的淀粉原料制成,机械性能良好。聚乳酸适用于吹塑、热塑等各种加工方法,加工方便,应用十分广泛。可用于加工从工业到民用的各种塑料制品、包装食品、快餐饭盒。pla刚性大而柔韧性不足,特别是经阻燃改性后,pla的柔韧性显著下降,脆性增大。

3.在排插和电子接插件领域产品需要具备阻燃性,由于此类产品更新迭代快,如果可以使用可降解塑料则极大的减少了塑料污染,阻燃改性目前已经是较为成熟的技术,在阻燃剂中以高溴含量的无机阻燃剂复配三氧化二锑效果最佳,在极少的添加量下即可获得较优异的阻燃性。

4.现有技术公开了一种阻燃型全生物降解塑料,该阻燃型全生物降解塑料由如下重量份计的组分制备而成:生物降解塑料70~95份、阻燃剂1~15份、抗氧剂0~1份、润滑剂0~2份、相容剂0~3份、色粉0~5份;生物降解塑料由pbs、pbat、pla组成,其组成的重量配比为pla:pbat:pbs=1:1~4:0~1;阻燃剂由十溴二苯醚、三氧化二锑组成,其组成的重量配比为十溴二苯醚:三氧化二锑=1:1~10。虽然上述技术中,使用了pbs对pla进行增韧改性,然而,当树脂直接共混无机的阻燃粉剂后,无机粉体成为整个制件的应力集中点,会导致材料的冲击性能变得极差,即便加入pbs后,增韧效果并不明显,反而,由于pbs、pbat的加入导致pla的耐热性变差了。

5.除了阻燃要求外,对于排插和电子插件通常需要开螺丝孔,这要求阻燃类材料具有优异的韧性,确保在打螺丝孔时不开裂,需要对材料进行耐热和阻燃改性才能满足电子排插和接插件产品的要求。这使得现有阻燃pla并不能应用于排插和电子接插件领域。

技术实现要素:

6.本发明的目的是解决现有技术中阻燃pla合金材料耐热性和抗冲击性能差的问题,提供一种阻燃抗冲击pla复合材料的制备方法。

7.为达到上述目的,本发明采用的技术方案如下:

8.一种阻燃耐热抗冲击pla复合材料的制备方法,将pla和功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;

9.所述功能颗粒的制备过程为:先将阻燃剂和成核剂分散于溶剂中,然后加入多孔硅酸盐,搅拌均匀后过滤、干燥,制得功能颗粒;

10.功能颗粒中阻燃剂和成核剂的质量含量分别为40~60%和5~8%,本发明中阻燃剂和成核剂添加量是从各自能发挥的最大效果上实验得出的最优化添加量。

11.作为优选的技术方案:

12.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,pla和功能颗粒的重量份数之比为100:10~20,本发明中pla和功能颗粒的重量份数之比是根据pla和功能颗粒各自能发挥的最大效果上实验得出的最优比例关系。

13.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,阻燃剂为对亚苯基四(2,4,6三溴苯基)双磷酸酯。

14.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,成核剂为癸二酸二苯基二酰肼,优选杭州聚丰cz-9300。

15.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,溶剂为水。

16.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,溶剂的加入质量为多孔硅酸盐的4~5倍。

17.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,pla的熔融指数(mi)为10~25g/10min(测试条件210℃*2.16kg),mi过小,pla分子链过短,共混物性能不佳,导致冲击强度低;mi过高,pla分子链过长,缠结导致共混物结晶度降低,大部分功能颗粒并未作为成核点进入聚合物的晶格中,当阻燃剂未被困在晶格中时,会随着脱附过程进入无定形区,在受外力时,成为应力集中点而使得制件开裂。同时,结晶度的下降也会导致材料热性能hdt下降。

18.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,双螺杆挤出机的转速为200~400转/分,温度为200~240℃。

19.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,搅拌速度300~400转/分,搅拌时间30~60min,干燥温度为100~120℃。

20.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,阻燃耐热抗冲击pla复合材料的结晶度≥60%,缺口冲击强度≥4.5kj/m2,hdt(热变形温度)≥120℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi仍然通过850℃测试,通过针焰30s测试,45天平均生物分解率大于92%。

21.本发明的原理如下:

22.本发明利用多孔硅酸盐同时负载阻燃剂和成核剂制得功能颗粒,含有成核剂的功能颗粒具备诱导pla异相成核的能力,提高pla的结晶度,进而其耐热性能随之提升;

23.更重要的是,由于阻燃剂负载在功能颗粒的内部,功能颗粒作为成核点诱导聚合物结晶,而成核后,功能颗粒的活动被pla的晶粒结构所限制,阻燃剂亦被困在晶格内部,这有利于pla材料冲击强度的提高。具体地,因为阻燃剂是脆硬的无机粉体,其与聚合物并不相容,在无定形区的阻燃剂存在于聚合物分子链间,但并没有与聚合物形成范德华力,当受外力冲击时,纯的聚合物可以通过分子链的调整而释放应力,但是无机材料这类脆硬相并不能释放所受到的应力,而成为材料的应力集中点,致使材料发生破坏,这是采用常规添加无机阻燃剂的方式共混改性的聚合物通常面临冲击性能严重下降的原因。实验发现,通过将阻燃剂和成核剂同时困在晶格中,可以显著提升聚合物的冲击强度,一方面,当受外力冲击时,通常首先是无定形区域通过分子链调整来释放应力,而结晶区分子间作用力强,通常具有较高的强度难以被外力所破坏;也极大地抑制了晶格中的阻燃剂向无定形区域的扩散而导致的冲击强度的下降。

24.此外,本发明中选用的阻燃剂为对亚苯基四(2,4,6三溴苯基)双磷酸酯,理论上溴

含量63.03%,磷含量4.07%,具有非常高的溴和磷含量,具有非常高的阻燃效率,溴和磷相互协同可以进一步提升阻燃效果,结合本发明中的功能母粒,可以使用极少的添加量达到优异的阻燃效果,并延缓阻燃衰减,同时极低的添加量也对生物可降解率影响较小。

25.有益效果:

26.(1)本发明制得的阻燃耐热抗冲击pla复合材料缺口冲击强度≥4.5kj/m2;

27.(2)本发明制得的阻燃耐热抗冲击pla复合材料具有优异的生物降解性能,45天平均生物分解率大于92%;

28.(3)本发明制得的阻燃耐热抗冲击pla复合材料合金材料的hdt≥120℃;

29.(4)本发明制得的阻燃耐热抗冲击pla复合材料gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi灼热丝性能仍然通过850℃测试;

30.(5)本发明制得的阻燃耐热抗冲击pla复合材料通过针焰30s测试;

31.(6)本发明制得的阻燃耐热抗冲击pla复合材料的结晶度≥60%。

具体实施方式

32.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

33.本发明实施例中:

34.多孔硅酸盐选用的是美国pq的mp25hp;

35.阻燃剂为对亚苯基四(2,4,6三溴苯基)双磷酸酯;

36.成核剂为癸二酸二苯基二酰肼,选用的是杭州聚丰cz-9300;

37.本发明中主要性能的测试方法如下:

38.1、冲击性能测试:采用iso179-1测试材料的简支梁缺口冲击强度;

39.2、降解性测试:按照gb/t 19277.1-2011测试计算材料的平均生物分解率;

40.3、结晶度测试:采用xrd测试复合材料的结晶度;

41.4、耐热性测试:根据iso 75-1测定材料的热变形温度,测试条件为0.45mpa;

42.5、阻燃性:根据iec 60965-2-1测定23℃、24h后gwfi和85℃,85%湿度168h处理后的合金的gwfi,样片厚度2.0mm。

43.6、针焰测试:根据iec60695-11-5:2016测定23℃、24h后的30s针焰和85℃、85%湿度168h处理后的合金的30s针焰,样片厚度2.0mm。

44.实施例1

45.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

46.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以300转/分的速度搅拌60min后过滤、100℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为40%和5%,水的加入质量为多孔硅酸盐的4倍;

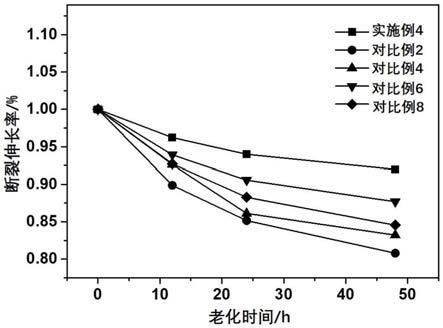

47.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为10g/10min,pla和功能颗粒的重量份数之比为100:10;双螺杆挤出机的转速为200转/分,温度为200℃。

48.制得的阻燃耐热抗冲击pla复合材料的结晶度为61.2%,缺口冲击强度为5.5kj/m2,hdt为120.8℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为94.3%。

49.对比例1

50.一种阻燃pla复合材料的制备方法,基本同实施例1,不同之处仅在于步骤(1)中制备功能颗粒时不加成核剂,最终制得的阻燃pla复合材料的结晶度为38.6%,缺口冲击强度为2.5kj/m2,hdt为61.8℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi仅通过650℃测试,通过针焰30s测试,45天平均生物分解率为94.4%。将对比例1和实施例1进行对比可以看出,对比例1的结晶度、缺口冲击强度、热变形温度均下降,这是因为成核剂的添加,有效提升了pla材料的结晶度,继而提升材料的耐热性,同时由于未添加成核剂,未结晶区域更多,不能有效困住阻燃剂及成核剂,无法提供比较好的冲击提升及阻燃效果保持性。

51.对比例2

52.一种阻燃pla复合材料的制备方法,基本同实施例1,不同之处仅在于将与实施例1步骤(1)等份量的阻燃剂和成核剂在步骤(2)中直接加入双螺杆挤出机,最终制得的阻燃pla复合材料的结晶度为61.1%,缺口冲击强度为2.1kj/m2,hdt为120.1℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi仅通过650℃测试,通过针焰30s测试,45天平均生物分解率为94.2%。将对比例2和实施例1进行对比可以看出,对比例2的缺口冲击强度严重下降,这是因为阻燃剂和成核剂在没有同时负载在多孔硅酸盐中时,阻燃剂和成核剂在树脂基体中具有单独的分散行为;在达到结晶温度下,随着成核剂诱导聚合物结晶,在晶粒生长时,结晶区链段不断的规整化排列,介于聚合物链段之间的阻燃剂被更多的挤压到无定型区域,成核剂不能有效困住阻燃剂,无法提供比较好的冲击保持性。

53.实施例2

54.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

55.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以300转/分的速度搅拌60min后过滤、100℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为42%和5.5%,水的加入质量为多孔硅酸盐的4.2倍;

56.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为12g/10min,pla和功能颗粒的重量份数之比为100:12;双螺杆挤出机的转速为250转/分,温度为212℃。

57.制得的阻燃耐热抗冲击pla复合材料的结晶度为62.3%,缺口冲击强度为5.3kj/m2,hdt为121.3℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为94.1%。

58.实施例3

59.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

60.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以320转/分的速度搅拌50min后过滤、105℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为45%和6%,水的加入质量为多孔硅酸盐的4.5倍;

61.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热

抗冲击pla复合材料;其中,pla的熔融指数为15g/10min,pla和功能颗粒的重量份数之比为100:15;双螺杆挤出机的转速为280转/分,温度为220℃。

62.制得的阻燃耐热抗冲击pla复合材料的结晶度为63.8%,缺口冲击强度为5.1kj/m2,hdt为121.5℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为93.7%。

63.实施例4

64.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

65.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以350转/分的速度搅拌45min后过滤、108℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为48%和6.8%,水的加入质量为多孔硅酸盐的4.8倍;

66.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为20g/10min,pla和功能颗粒的重量份数之比为100:17;双螺杆挤出机的转速为315转/分,温度为228℃。

67.制得的阻燃耐热抗冲击pla复合材料的结晶度为64.1%,缺口冲击强度为4.9kj/m2,hdt为121.8℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为93.5%。

68.实施例5

69.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

70.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以400转/分的速度搅拌30min后过滤、112℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为50%和7.5%,水的加入质量为多孔硅酸盐的5倍;

71.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为15g/10min,pla和功能颗粒的重量份数之比为100:20;双螺杆挤出机的转速为380转/分,温度为232℃。

72.制得的阻燃耐热抗冲击pla复合材料的结晶度为64.5%,缺口冲击强度为4.8kj/m2,hdt为122.4℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为93.1%。

73.实施例6

74.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

75.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以400转/分的速度搅拌30min后过滤、120℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为60%和8%,水的加入质量为多孔硅酸盐的5倍;

76.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为25g/10min,pla和功能颗粒的重量份数之比为100:20;双螺杆挤出机的转速为400转/分,温度为240℃。

77.制得的阻燃耐热抗冲击pla复合材料的结晶度为66.2%,缺口冲击强度为4.6kj/m2,hdt为122.6℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为92.8%。

技术领域

1.本发明属于阻燃pla材料技术领域,涉及一种阻燃抗冲击pla复合材料的制备方法。

背景技术:

2.聚乳酸(pla)是一种新型的生物降解材料,使用从可再生的植物资源(如玉米)中所提取出的淀粉原料制成,机械性能良好。聚乳酸适用于吹塑、热塑等各种加工方法,加工方便,应用十分广泛。可用于加工从工业到民用的各种塑料制品、包装食品、快餐饭盒。pla刚性大而柔韧性不足,特别是经阻燃改性后,pla的柔韧性显著下降,脆性增大。

3.在排插和电子接插件领域产品需要具备阻燃性,由于此类产品更新迭代快,如果可以使用可降解塑料则极大的减少了塑料污染,阻燃改性目前已经是较为成熟的技术,在阻燃剂中以高溴含量的无机阻燃剂复配三氧化二锑效果最佳,在极少的添加量下即可获得较优异的阻燃性。

4.现有技术公开了一种阻燃型全生物降解塑料,该阻燃型全生物降解塑料由如下重量份计的组分制备而成:生物降解塑料70~95份、阻燃剂1~15份、抗氧剂0~1份、润滑剂0~2份、相容剂0~3份、色粉0~5份;生物降解塑料由pbs、pbat、pla组成,其组成的重量配比为pla:pbat:pbs=1:1~4:0~1;阻燃剂由十溴二苯醚、三氧化二锑组成,其组成的重量配比为十溴二苯醚:三氧化二锑=1:1~10。虽然上述技术中,使用了pbs对pla进行增韧改性,然而,当树脂直接共混无机的阻燃粉剂后,无机粉体成为整个制件的应力集中点,会导致材料的冲击性能变得极差,即便加入pbs后,增韧效果并不明显,反而,由于pbs、pbat的加入导致pla的耐热性变差了。

5.除了阻燃要求外,对于排插和电子插件通常需要开螺丝孔,这要求阻燃类材料具有优异的韧性,确保在打螺丝孔时不开裂,需要对材料进行耐热和阻燃改性才能满足电子排插和接插件产品的要求。这使得现有阻燃pla并不能应用于排插和电子接插件领域。

技术实现要素:

6.本发明的目的是解决现有技术中阻燃pla合金材料耐热性和抗冲击性能差的问题,提供一种阻燃抗冲击pla复合材料的制备方法。

7.为达到上述目的,本发明采用的技术方案如下:

8.一种阻燃耐热抗冲击pla复合材料的制备方法,将pla和功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;

9.所述功能颗粒的制备过程为:先将阻燃剂和成核剂分散于溶剂中,然后加入多孔硅酸盐,搅拌均匀后过滤、干燥,制得功能颗粒;

10.功能颗粒中阻燃剂和成核剂的质量含量分别为40~60%和5~8%,本发明中阻燃剂和成核剂添加量是从各自能发挥的最大效果上实验得出的最优化添加量。

11.作为优选的技术方案:

12.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,pla和功能颗粒的重量份数之比为100:10~20,本发明中pla和功能颗粒的重量份数之比是根据pla和功能颗粒各自能发挥的最大效果上实验得出的最优比例关系。

13.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,阻燃剂为对亚苯基四(2,4,6三溴苯基)双磷酸酯。

14.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,成核剂为癸二酸二苯基二酰肼,优选杭州聚丰cz-9300。

15.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,溶剂为水。

16.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,溶剂的加入质量为多孔硅酸盐的4~5倍。

17.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,pla的熔融指数(mi)为10~25g/10min(测试条件210℃*2.16kg),mi过小,pla分子链过短,共混物性能不佳,导致冲击强度低;mi过高,pla分子链过长,缠结导致共混物结晶度降低,大部分功能颗粒并未作为成核点进入聚合物的晶格中,当阻燃剂未被困在晶格中时,会随着脱附过程进入无定形区,在受外力时,成为应力集中点而使得制件开裂。同时,结晶度的下降也会导致材料热性能hdt下降。

18.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,双螺杆挤出机的转速为200~400转/分,温度为200~240℃。

19.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,搅拌速度300~400转/分,搅拌时间30~60min,干燥温度为100~120℃。

20.如上所述的一种阻燃耐热抗冲击pla复合材料的制备方法,阻燃耐热抗冲击pla复合材料的结晶度≥60%,缺口冲击强度≥4.5kj/m2,hdt(热变形温度)≥120℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi仍然通过850℃测试,通过针焰30s测试,45天平均生物分解率大于92%。

21.本发明的原理如下:

22.本发明利用多孔硅酸盐同时负载阻燃剂和成核剂制得功能颗粒,含有成核剂的功能颗粒具备诱导pla异相成核的能力,提高pla的结晶度,进而其耐热性能随之提升;

23.更重要的是,由于阻燃剂负载在功能颗粒的内部,功能颗粒作为成核点诱导聚合物结晶,而成核后,功能颗粒的活动被pla的晶粒结构所限制,阻燃剂亦被困在晶格内部,这有利于pla材料冲击强度的提高。具体地,因为阻燃剂是脆硬的无机粉体,其与聚合物并不相容,在无定形区的阻燃剂存在于聚合物分子链间,但并没有与聚合物形成范德华力,当受外力冲击时,纯的聚合物可以通过分子链的调整而释放应力,但是无机材料这类脆硬相并不能释放所受到的应力,而成为材料的应力集中点,致使材料发生破坏,这是采用常规添加无机阻燃剂的方式共混改性的聚合物通常面临冲击性能严重下降的原因。实验发现,通过将阻燃剂和成核剂同时困在晶格中,可以显著提升聚合物的冲击强度,一方面,当受外力冲击时,通常首先是无定形区域通过分子链调整来释放应力,而结晶区分子间作用力强,通常具有较高的强度难以被外力所破坏;也极大地抑制了晶格中的阻燃剂向无定形区域的扩散而导致的冲击强度的下降。

24.此外,本发明中选用的阻燃剂为对亚苯基四(2,4,6三溴苯基)双磷酸酯,理论上溴

含量63.03%,磷含量4.07%,具有非常高的溴和磷含量,具有非常高的阻燃效率,溴和磷相互协同可以进一步提升阻燃效果,结合本发明中的功能母粒,可以使用极少的添加量达到优异的阻燃效果,并延缓阻燃衰减,同时极低的添加量也对生物可降解率影响较小。

25.有益效果:

26.(1)本发明制得的阻燃耐热抗冲击pla复合材料缺口冲击强度≥4.5kj/m2;

27.(2)本发明制得的阻燃耐热抗冲击pla复合材料具有优异的生物降解性能,45天平均生物分解率大于92%;

28.(3)本发明制得的阻燃耐热抗冲击pla复合材料合金材料的hdt≥120℃;

29.(4)本发明制得的阻燃耐热抗冲击pla复合材料gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi灼热丝性能仍然通过850℃测试;

30.(5)本发明制得的阻燃耐热抗冲击pla复合材料通过针焰30s测试;

31.(6)本发明制得的阻燃耐热抗冲击pla复合材料的结晶度≥60%。

具体实施方式

32.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

33.本发明实施例中:

34.多孔硅酸盐选用的是美国pq的mp25hp;

35.阻燃剂为对亚苯基四(2,4,6三溴苯基)双磷酸酯;

36.成核剂为癸二酸二苯基二酰肼,选用的是杭州聚丰cz-9300;

37.本发明中主要性能的测试方法如下:

38.1、冲击性能测试:采用iso179-1测试材料的简支梁缺口冲击强度;

39.2、降解性测试:按照gb/t 19277.1-2011测试计算材料的平均生物分解率;

40.3、结晶度测试:采用xrd测试复合材料的结晶度;

41.4、耐热性测试:根据iso 75-1测定材料的热变形温度,测试条件为0.45mpa;

42.5、阻燃性:根据iec 60965-2-1测定23℃、24h后gwfi和85℃,85%湿度168h处理后的合金的gwfi,样片厚度2.0mm。

43.6、针焰测试:根据iec60695-11-5:2016测定23℃、24h后的30s针焰和85℃、85%湿度168h处理后的合金的30s针焰,样片厚度2.0mm。

44.实施例1

45.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

46.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以300转/分的速度搅拌60min后过滤、100℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为40%和5%,水的加入质量为多孔硅酸盐的4倍;

47.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为10g/10min,pla和功能颗粒的重量份数之比为100:10;双螺杆挤出机的转速为200转/分,温度为200℃。

48.制得的阻燃耐热抗冲击pla复合材料的结晶度为61.2%,缺口冲击强度为5.5kj/m2,hdt为120.8℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为94.3%。

49.对比例1

50.一种阻燃pla复合材料的制备方法,基本同实施例1,不同之处仅在于步骤(1)中制备功能颗粒时不加成核剂,最终制得的阻燃pla复合材料的结晶度为38.6%,缺口冲击强度为2.5kj/m2,hdt为61.8℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi仅通过650℃测试,通过针焰30s测试,45天平均生物分解率为94.4%。将对比例1和实施例1进行对比可以看出,对比例1的结晶度、缺口冲击强度、热变形温度均下降,这是因为成核剂的添加,有效提升了pla材料的结晶度,继而提升材料的耐热性,同时由于未添加成核剂,未结晶区域更多,不能有效困住阻燃剂及成核剂,无法提供比较好的冲击提升及阻燃效果保持性。

51.对比例2

52.一种阻燃pla复合材料的制备方法,基本同实施例1,不同之处仅在于将与实施例1步骤(1)等份量的阻燃剂和成核剂在步骤(2)中直接加入双螺杆挤出机,最终制得的阻燃pla复合材料的结晶度为61.1%,缺口冲击强度为2.1kj/m2,hdt为120.1℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi仅通过650℃测试,通过针焰30s测试,45天平均生物分解率为94.2%。将对比例2和实施例1进行对比可以看出,对比例2的缺口冲击强度严重下降,这是因为阻燃剂和成核剂在没有同时负载在多孔硅酸盐中时,阻燃剂和成核剂在树脂基体中具有单独的分散行为;在达到结晶温度下,随着成核剂诱导聚合物结晶,在晶粒生长时,结晶区链段不断的规整化排列,介于聚合物链段之间的阻燃剂被更多的挤压到无定型区域,成核剂不能有效困住阻燃剂,无法提供比较好的冲击保持性。

53.实施例2

54.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

55.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以300转/分的速度搅拌60min后过滤、100℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为42%和5.5%,水的加入质量为多孔硅酸盐的4.2倍;

56.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为12g/10min,pla和功能颗粒的重量份数之比为100:12;双螺杆挤出机的转速为250转/分,温度为212℃。

57.制得的阻燃耐热抗冲击pla复合材料的结晶度为62.3%,缺口冲击强度为5.3kj/m2,hdt为121.3℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为94.1%。

58.实施例3

59.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

60.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以320转/分的速度搅拌50min后过滤、105℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为45%和6%,水的加入质量为多孔硅酸盐的4.5倍;

61.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热

抗冲击pla复合材料;其中,pla的熔融指数为15g/10min,pla和功能颗粒的重量份数之比为100:15;双螺杆挤出机的转速为280转/分,温度为220℃。

62.制得的阻燃耐热抗冲击pla复合材料的结晶度为63.8%,缺口冲击强度为5.1kj/m2,hdt为121.5℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为93.7%。

63.实施例4

64.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

65.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以350转/分的速度搅拌45min后过滤、108℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为48%和6.8%,水的加入质量为多孔硅酸盐的4.8倍;

66.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为20g/10min,pla和功能颗粒的重量份数之比为100:17;双螺杆挤出机的转速为315转/分,温度为228℃。

67.制得的阻燃耐热抗冲击pla复合材料的结晶度为64.1%,缺口冲击强度为4.9kj/m2,hdt为121.8℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为93.5%。

68.实施例5

69.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

70.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以400转/分的速度搅拌30min后过滤、112℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为50%和7.5%,水的加入质量为多孔硅酸盐的5倍;

71.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为15g/10min,pla和功能颗粒的重量份数之比为100:20;双螺杆挤出机的转速为380转/分,温度为232℃。

72.制得的阻燃耐热抗冲击pla复合材料的结晶度为64.5%,缺口冲击强度为4.8kj/m2,hdt为122.4℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为93.1%。

73.实施例6

74.一种阻燃耐热抗冲击pla复合材料的制备方法,步骤如下:

75.(1)先将阻燃剂和成核剂分散于水中,然后加入多孔硅酸盐,以400转/分的速度搅拌30min后过滤、120℃干燥,制得功能颗粒;其中,功能颗粒中阻燃剂和成核剂的质量含量分别为60%和8%,水的加入质量为多孔硅酸盐的5倍;

76.(2)将pla和步骤(1)制得的功能颗粒在双螺杆挤出机中挤出造粒,制得阻燃耐热抗冲击pla复合材料;其中,pla的熔融指数为25g/10min,pla和功能颗粒的重量份数之比为100:20;双螺杆挤出机的转速为400转/分,温度为240℃。

77.制得的阻燃耐热抗冲击pla复合材料的结晶度为66.2%,缺口冲击强度为4.6kj/m2,hdt为122.6℃,gwfi通过850℃测试,在85℃、85%湿度环境下放置168h后的gwfi通过850℃测试,通过针焰30s测试,45天平均生物分解率为92.8%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。