一种高耐刮擦性pmma合金材料及其制备方法

技术领域

1.本发明涉及高分子材料改性技术领域,具体是一种高耐刮擦性pmma合金材料及其制备方法。

背景技术:

2.pmma树脂,又称作亚克力或有机玻璃,具有优异的光学性能,透明度可高达92%。除此之外,其具有极佳的耐候性、机械强度、良好的隔热隔音绝缘性、光泽高、着色力强且耐划伤。在汽车领域,pmma树脂可应用在窗玻璃、罩盖、仪表玻璃、车灯、标牌等部件。

3.asa树脂是丙烯腈、丙烯酸酯、苯乙烯的三元共聚物,其结构中无不饱和双键,因此耐候性远远优于abs树脂。此外,asa树脂具有良好的抗冲击性能、着色性、耐化学品性。asa树脂在汽车上的应用主要是在外饰件,如格栅、三角块、立柱板等。

4.一般的,提升的pmma合金材料的耐刮擦性通常有两个方面,一是优选高硬度的pmma,具有高硬度特点的pmma材料成型加工条件严苛且无法满足汽车免喷涂材料的性能要求;二是添加耐刮擦剂,耐刮擦剂的引入可以较大幅度改善耐刮擦性能,但由于耐刮擦剂与基体树脂存在一定的不相容性,在高温成型过程中容易降解析出,影响制品外观。以上来看,提升pmma材料的耐刮擦性需要考虑多种因素,在不影响性能指标和制品外观的情况下,最大幅度提升耐刮擦性。

技术实现要素:

5.有鉴于此,本发明提供一种高耐刮擦性pmma合金材料及其制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.本发明一方面公开了一种高耐刮擦性pmma合金材料,其由pmma树脂65-80份、asa树脂20-35份、改性耐刮擦剂母粒0.2-1份、抗氧剂0.2-0.4份、光稳定剂0.4-0.8份、色粉0.5-1份按照重量份制备而成。

8.作为本发明的进一步方案:所述pmma树脂为耐热型聚甲基丙烯酸甲酯,维卡软化温度105℃以上,能够适用在高温的使用环境,尤其是车内饰。

9.作为本发明的进一步方案:所述asa树脂为核壳结构高胶粉,其内核为丙烯酸丁酯,含量为50-60%,外壳接枝物为苯乙烯。

10.作为本发明的进一步方案:所述asa树脂粒径为100-250nm。

11.作为本发明的进一步方案:所述改性耐刮擦剂母粒为改性的有机硅母粒。

12.作为本发明的进一步方案:所述抗氧剂由受阻酚类和亚磷酸酯类按照1:1-1:1.5的质量比复配而成。

13.作为本发明的进一步方案:所述光稳定剂由受阻胺类和苯并三唑类按照1:0.5-1:0.8的质量比复配而成。

14.作为本发明的进一步方案:所述色粉为复配的有机色粉颜料。

15.本发明另一方面公开了如上述任一项所述的高耐刮擦性pmma合金材料的制备方法,包括以下步骤:

16.按照配比称取pmma树脂、asa树脂、改性耐刮擦剂母粒、抗氧剂、光稳定剂和色粉,充分混合,得到均匀的混合物料;将所述混合物料加入双螺杆挤出机中经熔融、挤出、造粒,制得高耐刮擦性pmma合金材料;

17.其中,所述双螺杆挤出机的各区温度设置为180℃、250℃、250℃、250℃、240℃、240℃、230℃,230℃、240℃、250℃,主机转速为450转/分钟。

18.与现有技术相比,本发明的有益效果是:

19.通过对市售的普通耐刮擦剂进行硅氧烷表面接枝改性,再通过共混挤出将其均匀的分散在聚酯基体中。表面接枝硅氧烷的改性耐刮擦剂母粒通过氢键与基体树脂相连接,保证了耐刮擦剂在体系中的相容性,在高温加工过程中不易于降解析出。与现有的直接添加烯烃类硅酮耐刮擦剂提升耐刮擦效果相比,本发明的有益效果提高了耐刮擦组分与基体树脂的相容性。

具体实施方式

20.为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

22.以下实施例和对比例中采用的原料具体信息如下:

23.pmma树脂,韩国阿科玛公司生产;

24.asa树脂,日本三菱丽阳生产,牌号为sx-006;

25.耐刮擦剂,选用佳华精化生产的javachem系列;

26.硅氧烷接枝剂为含有氨基官能团的硅烷偶联剂,选用γ-氨丙基三乙氧基硅烷,由广州中杰新材料有限公司生产;

27.硅酮母粒,道康宁生产的mb50-01;

28.抗氧剂1076以及抗氧剂168,均为德国巴斯夫生产;

29.光稳定剂,德国巴斯夫生产,牌号为770和234按照1:1质量比复配;

30.色粉,pmma用炭黑色粉;

31.所有材料均为市售常规常用产品。

32.可以理解的是,以上原料试剂仅为本发明一些具体实施方式的示例,使得本发明的技术方案更加清楚,并不代表本发明仅能采用以上试剂,具体以权利要求书中的范围为准。此外,实施例和对比例中所述的“份”,如无特别说明,均指重量份。

33.本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

34.制备改性耐刮擦剂母粒的制备可以分为以下两步:

35.(1)对耐刮擦剂进行硅氧烷表面接枝改性:将100份耐刮擦剂与1份硅烷偶联剂充

分混合,利用小型高速破碎机将硅烷偶联剂均匀分散在耐刮擦剂粉体中,在高速搅拌过程中控制温度在40-60℃,转速控制在5000-8000r/min;时间为3-5min,得到改性耐刮擦剂。

36.(2)制备耐刮擦母粒:将(1)制备的改性耐刮擦剂与pmma混合,重量比为加入加入双螺杆挤出机中经熔融、挤出、造粒,制得改性耐刮擦剂聚酯母粒;其中,所述双螺杆挤出机的螺杆直径40mm,长径比l/d=36,螺杆组合配合使用高分散螺纹块,帮助改性耐刮擦剂pmma中充分分散,机筒分段控制温度,各区温度设置为180℃、260℃、260℃、260℃、250℃、250℃、240℃,240℃、240℃、250℃,主机转速为500转/分钟,喂料速率为30-50kg/h。

37.按照表1配比称取各组分,充分混合,得到均匀的混合物料;将所述混合物料加入双螺杆挤出机中经熔融、挤出、造粒,制得高耐刮擦性pmma合金材料;

38.其中,所述双螺杆挤出机的螺杆直径40mm,长径比l/d=36,螺杆组合配合使用高分散螺纹块,帮助asa高胶粉和耐刮擦剂在体系中充分分散,机筒分段控制温度,各区温度设置为180℃、250℃、250℃、250℃、240℃、240℃、230℃,230℃、240℃、250℃,主机转速为450转/分钟,喂料速率为130-150kg/h。

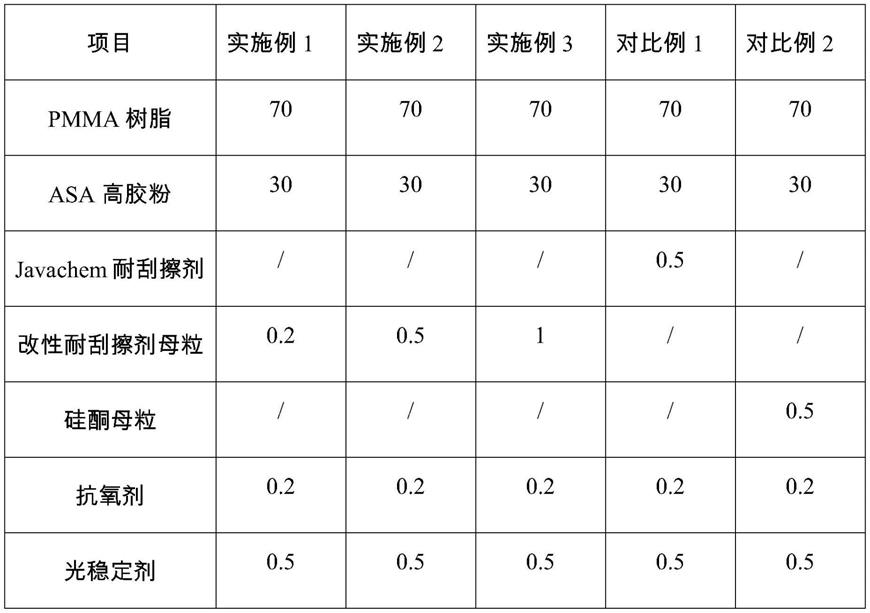

39.表1

[0040][0041][0042]

对实施例1-3以及对比例1-2制得的pmma合金材料先置于80~90℃的鼓风烘箱中干燥3~4小时,充分烘干水份,随后然后在注塑成型机上注塑成型样条和样板,在标准环境下调节状态24h后以便于进行性能测试,测试标准及测试条件如下:

[0043]

密度测试:按iso 1183-1标准进行,试验尺寸为40*10*4mm;

[0044]

拉伸强度测试:按iso 527-2标准进行,试样尺寸为135*10*4mm,拉伸速度为50mm/min;

[0045]

弯曲强度和弯曲模量测试:按iso 178标准进行,试样尺寸为80*10*4mm,弯曲速度为2mm/min,跨距为64mm;

[0046]

简支梁缺口冲击强度测试:按iso 179-1标准进行,试样尺寸为80*10*4mm,a型缺口,4j摆锤;

[0047]

维卡软化温度测试:按iso 306标准进行,试样尺寸为10*10*4mm,载荷为50n,升温速率50℃/h;

[0048]

耐刮擦性及外观状态测试:试样尺寸为150*100mm高光板;耐刮性能主要是对比样板刮擦试验前后的δl值来表示的;δl值越小,耐刮擦性越好,反之耐刮擦性越差。外观状态主要是观察高光板表面发雾状态。

[0049]

性能测试结果如表2所示。

[0050]

表2

[0051][0052][0053]

从实施例1-3和对比例1-2的测试结果对比来看pmma材料的耐刮擦性和表面发雾情况得到较好改善;力学性能和热性能基本不受影响。

[0054]

实施例2较对比例1的对比中可以发现本发明中的改性耐刮擦剂母粒对于耐刮擦性能改善效果明显,并且制品表面发雾现象得到改善;在体系中具有良好耐刮擦效果的硅氧烷改性耐刮擦剂母粒在基体树脂中分散均匀,对材料起到很好的保护作用;同时由于耐刮擦剂是聚酯的接枝共聚物,不会在高温成型加工过程中分解析出,从而避免了表面发雾的情况。

[0055]

对比例2较实施例1-2为不同种类的耐刮擦剂,其中对比例2中为硅酮母粒,其载体树脂为聚丙烯等。在添加量相同的情况下,硅酮母粒的耐刮擦性不如本文中叙述耐刮擦剂,且表面会有发雾的情况,这是因为硅酮母粒在高温加工过程中存在少量析出。

[0056]

虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0057]

故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。